1.本发明属于废气处理技术领域,具体涉及一种以生物质炭粉为载体的复合脱硝剂及其制备方法和应用。

背景技术:

2.化工生产过程中产生大量氮氧化物气体,氮氧化物是主要的大气污染物之一,包括no、no2、n2o、n2o3、n2o5等多种氮氧化物,氮氧化物对人体健康有较大的危害,危害工作人员的身体健康,同时还会对大气环境造成很大的危害,造成酸、雨光化学烟雾等。所以应对生产废气进行净化处理达标后才可进行排空。

3.传统脱硝剂是以锐钛矿型二氧化钛为载体负载钒氧化物作为活性组分,辅以三氧化钨为助催化剂的金属氧化物催化剂,其在一定程度上可以除去氮氧化物,但是,仍然存在吸附效率低,使用寿命短等问题,并且存在制作过程繁琐、孔隙度不理想、用量大、成本高等问题,要想提高废气处理效率,首先要考虑对现有脱硝剂进行改进。

技术实现要素:

4.针对现有技术中存在的问题,本发明要解决的技术问题在于提供一种以生物质炭粉为载体的复合脱硝剂。本发明要解决的另一个技术问题在于提供一种以生物质炭粉为载体的复合脱硝剂的制备方法。本发明要解决的技术问题还有一个在于提供一种以生物质炭粉为载体的复合脱硝剂在废气处理中的应用。该复合脱硝剂以生物质炭粉为载体,原料价廉易得,并且该生物质炭粉孔隙率高,脱硝活性组分负载率高,提高了复合脱硝剂的吸附效率。

5.为了解决上述问题,本发明所采用的技术方案如下:一种以生物质炭粉为载体的复合脱硝剂,包含以下重量份数的组分:尿素30~65份、生物质炭粉15~30份、微晶纤维素5~15份、分散助剂15~40份、壳聚糖5~10份、增溶剂10~30份、增效助剂20~35份、纳米二氧化钛20~45份。

6.进一步地,所述以生物质炭粉为载体的复合脱硝剂,包含以下重量份数的组分:尿素34~60份、生物质炭粉20~28份、微晶纤维素7~15份、分散助剂20~35份、壳聚糖5~8份、增溶剂13~25份、增效助剂25~35份、纳米二氧化钛26~38份。

7.更进一步地,所述以生物质炭粉为载体的复合脱硝剂,包含以下重量份数的组分:尿素34份、生物质炭粉28份、微晶纤维素7份、分散助剂为26份、壳聚糖5份、增溶剂25份、增效助剂28份、纳米二氧化钛26份。

8.进一步地,所述分散助剂为聚乙二醇和聚丙烯酸钠组成的混合物。

9.进一步地,所述增溶剂为聚乙烯吡咯烷酮。

10.进一步地,所述增效助剂为十二烷基硫酸钠和十六烷基三甲基溴化铵组成的混合物。

11.进一步地,所述生物质炭粉由木质纤维原料在600~900℃且无氧条件下烧结,然后

再粉碎至粒径为0.2~1.0μm即可;所述木质纤维原料为竹屑或杨木屑。

12.本发明还提供上述以生物质炭粉为载体的复合脱硝剂的制备方法,包括以下步骤:(1)将纳米二氧化钛、增效助剂、及增溶剂放入搅拌机中进行搅拌,静置,备用;(2)向步骤(1)的混合物中加入尿素、生物质碳粉、微晶纤维素、壳聚糖及分散助剂,在800~1500rpm条件下球磨1~3h,研磨结束后,得到粉末终产物,即为复合脱硝剂。

13.本发明还提供上述以生物质炭粉为载体的复合脱硝剂在废气处理中的应用。

14.有益效果:与现有的技术相比,本发明的优点包括:(1)本发明复合脱硝剂以生物质炭粉为载体,原料价廉易得,并且该生物质炭粉孔隙率高,脱硝活性组分负载率高,可以显著提高复合脱硝剂的吸附效率,最高可以达到99.6%。

15.(2)本发明复合脱硝剂中各组分合理配制,使复合脱硝剂的脱硝效率达到最好,并且制备方法简单,成本降低,具有工业化生产的前景。

具体实施方式

16.为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合具体实施例对本发明的具体实施方式做详细的说明。

17.实施例1一种以生物质炭粉为载体的复合脱硝剂,包含以下重量份数的组分:尿素34份、生物质炭粉28份、微晶纤维素7份、聚乙二醇13份、聚丙烯酸钠13份、壳聚糖5份、聚乙烯吡咯烷酮25份、十二烷基硫酸钠13份、十六烷基三甲基溴化铵15份、纳米二氧化钛26份。其中生物质炭粉为竹屑在800℃且无氧条件下烧结,然后再粉碎至粒径为0.5μm即可。

18.上述以生物质炭粉为载体的复合脱硝剂的制备方法,包括以下步骤:(1)将纳米二氧化钛、十二烷基硫酸钠、十六烷基三甲基溴化铵及聚乙烯吡咯烷酮放入搅拌机中进行搅拌,静置,备用;(2)向步骤(1)的混合物中加入尿素、生物质碳粉、微晶纤维素、壳聚糖、聚乙二醇和聚丙烯酸钠,在800rpm条件下球磨2.5h,研磨结束后,得到粉末终产物,即为复合脱硝剂。

19.实施例2一种以生物质炭粉为载体的复合脱硝剂,包含以下重量份数的组分:尿素43份、生物质炭粉25份、微晶纤维素10份、聚乙二醇18份、聚丙烯酸钠9份、壳聚糖7份、聚乙烯吡咯烷酮18份、十二烷基硫酸钠16份、十六烷基三甲基溴化铵14份、纳米二氧化钛33份。其中生物质炭粉为竹屑在800℃且无氧条件下烧结,然后再粉碎至粒径为0.5μm即可。

20.上述以生物质炭粉为载体的复合脱硝剂的制备方法,包括以下步骤:(1)将纳米二氧化钛、十二烷基硫酸钠、十六烷基三甲基溴化铵及聚乙烯吡咯烷酮放入搅拌机中进行搅拌,静置,备用;(2)向步骤(1)的混合物中加入尿素、生物质碳粉、微晶纤维素、壳聚糖、聚乙二醇和聚丙烯酸钠,在1000rpm条件下球磨3h,研磨结束后,得到粉末终产物,即为复合脱硝剂。

21.实施例3一种以生物质炭粉为载体的复合脱硝剂,包含以下重量份数的组分:尿素55份、生

物质炭粉21份、微晶纤维素13份、聚乙二醇20份、聚丙烯酸钠11份、壳聚糖6份、聚乙烯吡咯烷酮23份、十二烷基硫酸钠18份、十六烷基三甲基溴化铵14份、纳米二氧化钛35份。其中生物质炭粉为竹屑在800℃且无氧条件下烧结,然后再粉碎至粒径为0.5μm即可。

22.上述以生物质炭粉为载体的复合脱硝剂的制备方法,包括以下步骤:(1)将纳米二氧化钛、十二烷基硫酸钠、十六烷基三甲基溴化铵及聚乙烯吡咯烷酮放入搅拌机中进行搅拌,静置,备用;(2)向步骤(1)的混合物中加入尿素、生物质碳粉、微晶纤维素、壳聚糖、聚乙二醇和聚丙烯酸钠,在1200rpm条件下球磨3h,研磨结束后,得到粉末终产物,即为复合脱硝剂。

23.实施例4一种以生物质炭粉为载体的复合脱硝剂,包含以下重量份数的组分:尿素60份、生物质炭粉20份、微晶纤维素15份、聚乙二醇22份、聚丙烯酸钠6份、壳聚糖8份、聚乙烯吡咯烷酮13份、十二烷基硫酸钠20份、十六烷基三甲基溴化铵13份、纳米二氧化钛38份。其中生物质炭粉为杨木屑在800℃且无氧条件下烧结,然后再粉碎至粒径为0.5μm即可。

24.上述以生物质炭粉为载体的复合脱硝剂的制备方法,包括以下步骤:(1)将纳米二氧化钛、十二烷基硫酸钠、十六烷基三甲基溴化铵及聚乙烯吡咯烷酮放入搅拌机中进行搅拌,静置,备用;(2)向步骤(1)的混合物中加入尿素、生物质碳粉、微晶纤维素、壳聚糖、聚乙二醇和聚丙烯酸钠,在1500rpm条件下球磨2h,研磨结束后,得到粉末终产物,即为复合脱硝剂。

25.实施例5一种以生物质炭粉为载体的复合脱硝剂,包含以下重量份数的组分:尿素33份、生物质炭粉29份、微晶纤维素12份、聚乙二醇12份、聚丙烯酸钠8份、壳聚糖7份、聚乙烯吡咯烷酮25份、十二烷基硫酸钠13份、十六烷基三甲基溴化铵11份、纳米二氧化钛28份。其中生物质炭粉为杨木屑在650℃且无氧条件下烧结,然后再粉碎至粒径为0.5μm即可。

26.上述以生物质炭粉为载体的复合脱硝剂的制备方法,包括以下步骤:(1)将纳米二氧化钛、十二烷基硫酸钠、十六烷基三甲基溴化铵及聚乙烯吡咯烷酮放入搅拌机中进行搅拌,静置,备用;(2)向步骤(1)的混合物中加入尿素、生物质碳粉、微晶纤维素、壳聚糖、聚乙二醇和聚丙烯酸钠,在800rpm条件下球磨2h,研磨结束后,得到粉末终产物,即为复合脱硝剂。

27.实施例6一种以生物质炭粉为载体的复合脱硝剂,包含以下重量份数的组分:尿素39份、生物质炭粉19份、微晶纤维素13份、聚乙二醇21份、聚丙烯酸钠9份、壳聚糖8份、聚乙烯吡咯烷酮13份、十二烷基硫酸钠20份、十六烷基三甲基溴化铵13份、纳米二氧化钛38份。其中生物质炭粉为杨木屑在800℃且无氧条件下烧结,然后再粉碎至粒径为0.5μm即可。

28.上述以生物质炭粉为载体的复合脱硝剂的制备方法,包括以下步骤:(1)将纳米二氧化钛、十二烷基硫酸钠、十六烷基三甲基溴化铵及聚乙烯吡咯烷酮放入搅拌机中进行搅拌,静置,备用;(2)向步骤(1)的混合物中加入尿素、生物质碳粉、微晶纤维素、壳聚糖、聚乙二醇和聚丙烯酸钠,在1200rpm条件下球磨1.5h,研磨结束后,得到粉末终产物,即为复合脱硝剂。

29.实施例7一种以生物质炭粉为载体的复合脱硝剂,包含以下重量份数的组分:尿素52份、生物质炭粉22份、微晶纤维素15份、聚乙二醇22份、聚丙烯酸钠6份、壳聚糖8份、聚乙烯吡咯烷酮13份、十二烷基硫酸钠20份、十六烷基三甲基溴化铵17份、纳米二氧化钛23份。其中生物质炭粉为杨木屑在850℃且无氧条件下烧结,然后再粉碎至粒径为0.5μm即可。

30.上述环保复合脱硝剂的制备方法,包括以下步骤:(1)将纳米二氧化钛、十二烷基硫酸钠、十六烷基三甲基溴化铵及聚乙烯吡咯烷酮放入搅拌机中进行搅拌,静置,备用;(2)向步骤(1)的混合物中加入尿素、生物质碳粉、微晶纤维素、壳聚糖、聚乙二醇和聚丙烯酸钠,在1200rpm条件下球磨1h,研磨结束后,得到粉末终产物,即得为复合脱硝剂。

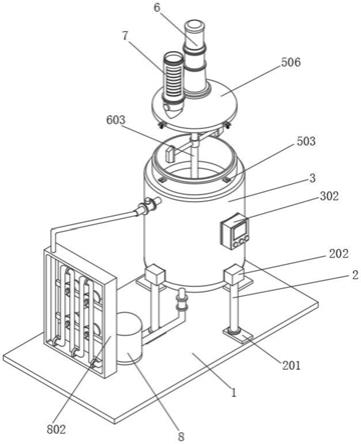

31.实施例8对实施例1~7制备得到的以生物质炭粉为载体的复合脱硝剂进行废气中含硝化合物的吸附性能测试,具体为:将实施例1~7的脱硝剂产品填充于列管式固定床的反应管内,列管式固定床的反应管管径为80mm,复合脱硝剂在反应管内的填充高度为反应管长度的85%;换热介质为熔盐,废气通过列管式固定床与复合脱硝剂接触开始吸附过程。

32.测试过程中使用的模拟废气中含硝化合物的浓度为1850mg/m3,烟气流速为12m/s,温度为110℃。反应时间为60min后测试吸附效率。

33.经测试显示,实施例1~7中7种复合脱硝剂的吸附效率分别为92.9%、99.6%、96.3%、98.1%、95.3%、97.1%和98.2%。从以上测试结果可以看出本发明制备得到的复合脱硝剂具有良好的吸附效率。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。