1.本发明属于噪声控制装置领域,特别涉及一种变压器用复合吸隔声板。

背景技术:

2.变压器是电力系统输配电网络中的枢纽设备,也是引起噪声振动、导致环保投诉的主要设备之一。尤其是随着供电负荷的增加、服役时间的延长,部分电力变压器噪声污染问题日益突出。大量现场测试与实验室研究表明,变压器噪声为中低频噪声,其频谱主要集中在700hz范围内50hz及其倍频分量上。此类噪声波长大、衰减缓慢、穿透力强,治理难度较大。为此,人们提出噪声源控制以及传播途径控制两种方式。前者采用改进器身材料、结构等方式,能够从源头直接降低变压器噪声水平,降噪效果最为显著,但降噪技术难度与成本较高;后者通过在噪声(振动)传播过程中施加隔/吸声(振)材料以吸收振动声信号能量的方法降低变压器噪声,具有一定的降噪效果并且成本相对较低,但对于低频信号的降噪效果仍有待改进。

3.无论是对于辅助降噪还是本体降噪技术,复合吸隔声板都是重要的降噪设置。该装置一般基于质量隔声定律,通过提升板料的面密度,增强对噪声传播的阻挡效果。经过轨道交通、机械厂房等降噪领域的多年技术发展,市面上已有多种类型的隔声板,但其声学性能与变压器噪声的低频特性并不完全匹配。

技术实现要素:

4.本发明的目的是提供了一种变压器用复合吸隔声板,可作为变压器隔声罩的罩壁材料,亦可用于变压器半封闭或全封闭隔声挡板的制造,为增强变压器隔声降噪水平提供有效的材料。

5.本发明提供的复合吸隔声板以玻纤增强环氧树脂为基体材料,通过配方设计和高强玻璃纤维的增强,协同提升复合材料的面密度和力学性能,保证良好的隔声性能和服役效果。在此基础上,通过吸声尖劈的设计、阻性吸声层、局域共振型声学超构薄膜和高密度隔声板的匹配,全面提升隔声板对低频噪声的控制效果。

6.为实现上述发明的目的,本发明采用的技术方案为:一种变压器用复合吸隔声板,所述复合吸隔声板采用内吸外隔的声学结构,由玻纤增强环氧树脂隔声板、中间填充式阻性吸声层、吸声尖劈和局域共振型声学超构薄膜组成;所述中间填充式阻性吸声层平铺于玻纤增强环氧树脂隔声板的上方,吸声尖劈均匀地铺设在中间填充式阻性吸声层的上表面,吸声尖劈的外部为玻纤增强环氧树脂微穿孔板,内部为填充式阻性吸声层,吸声尖劈的上端支撑有局域共振型声学超构薄膜。

7.进一步地,所述玻纤增强环氧树脂由树脂基体和高强玻璃纤维组成,其中树脂基体由包含以下重量份的组分制成:双酚a型环氧树脂60-80份稀释剂20-30份

固化剂15-30份促进剂2-10份偶联剂1-5份高密度填充组分10-30份;所述稀释剂为乙二醇二缩水甘油醚、1,4-丁二醇二缩水甘油醚或丁基缩水甘油醚,固化剂为甲基四氢苯酐、腰果酚改性酚醛胺、593#固化剂、701#固化剂中的一种或几种,促进剂为邻苯二甲酸酐、四氢邻苯二甲酸酐、2,4,6三(二甲氨基甲基)苯酚中的一种或几种,偶联剂为异丙基三(二辛基焦磷酸酰氧基)钛酸酯、a171或a151。

8.进一步地,所述树脂基体中的高密度填充剂为石英砂、玻璃微珠或云母粉。

9.进一步地,所述高强玻璃纤维为e型玻璃纤维,玻璃纤维和树脂基体的体积比为1:7~4:7。

10.进一步地,所述玻纤增强环氧树脂隔声板和玻纤增强环氧树脂微穿孔板的制备方法包括以下步骤:(1)称取1-5份偶联剂和50ml水溶液混合均匀,在40-50℃下加入10-30份高密度填充组分并不断搅拌,持续40-50min,随后用无水乙醇冲洗并静置。

11.(2)称取60-80份双酚a型环氧树脂、20-30份稀释剂、2-10份促进剂搅拌均匀并静置10min。

12.(3)称取15-30份固化剂和与树脂基体的体积比保持1:7~4:7的e玻璃纤维,搅拌均匀,然后浇注到模具中,在常温下进行固化。

13.(4)为制备玻纤增强环氧树脂隔声板,采取普通的平板模具进行成型;为制备纤增强环氧树脂微穿孔板,平板模具上需均匀设置直径1mm以下的细长钢丝。

14.进一步地,所述玻纤增强环氧树脂隔声板的厚度为1cm-3cm。

15.进一步地,所述玻纤增强环氧树脂微穿孔板的穿孔率为1%~3%,厚度为1mm-3mm。

16.进一步地,所述吸声尖劈的基部与劈部长度比为1:3~1:5,劈部长度3cm-6cm,吸声尖劈的顶部不完全是尖锐的,可以有一个小平台。

17.进一步地,所述填充式阻性吸声层为超细玻璃纤维,密度为24-48kg/m3。

18.进一步地,所述局域共振型声学超构薄膜位于吸声尖劈顶部,由聚酰亚胺薄膜和质量块组成。

19.进一步地,所述质量块为圆柱形铁块,半径5mm-10mm,厚度1-3mm,通过502胶或树脂之类的粘结剂粘贴于薄膜上。

20.进一步地,所述聚酰亚胺薄膜的厚度为0.1-0.5mm,预应力为4-8mpa。

21.由于采用了上述技术方案,本发明的主要效益体现在:(1)本发明中的高密度隔声板、微穿孔板均采用玻纤增强环氧树脂制备而成,该材料经过配方体系优化,已具备优良的隔声性能和机械性能,低频声学性能和服役耐久性能优良。

22.(2)采用吸声尖劈的结构设计,获得良好的阻抗匹配和吸声效果,大幅提升了对于低频声波能量的消耗与吸收作用。

23.(3)采用局域共振型声学超构薄膜的设计,进一步提升了对于低频线谱声的隔声效果。

24.(4)本发明通过材料改进和复合吸隔声结构改进,突破了质量隔声定律的限制,在相对较低的质量下获得良好的隔声效果,实现了降噪装置的轻量化设计。

25.(5)本发明提供的隔声板通过模具固化成型,可针对变压器安装条件制备多种结构形式的复合吸隔声构件,且安装使用方便。

附图说明

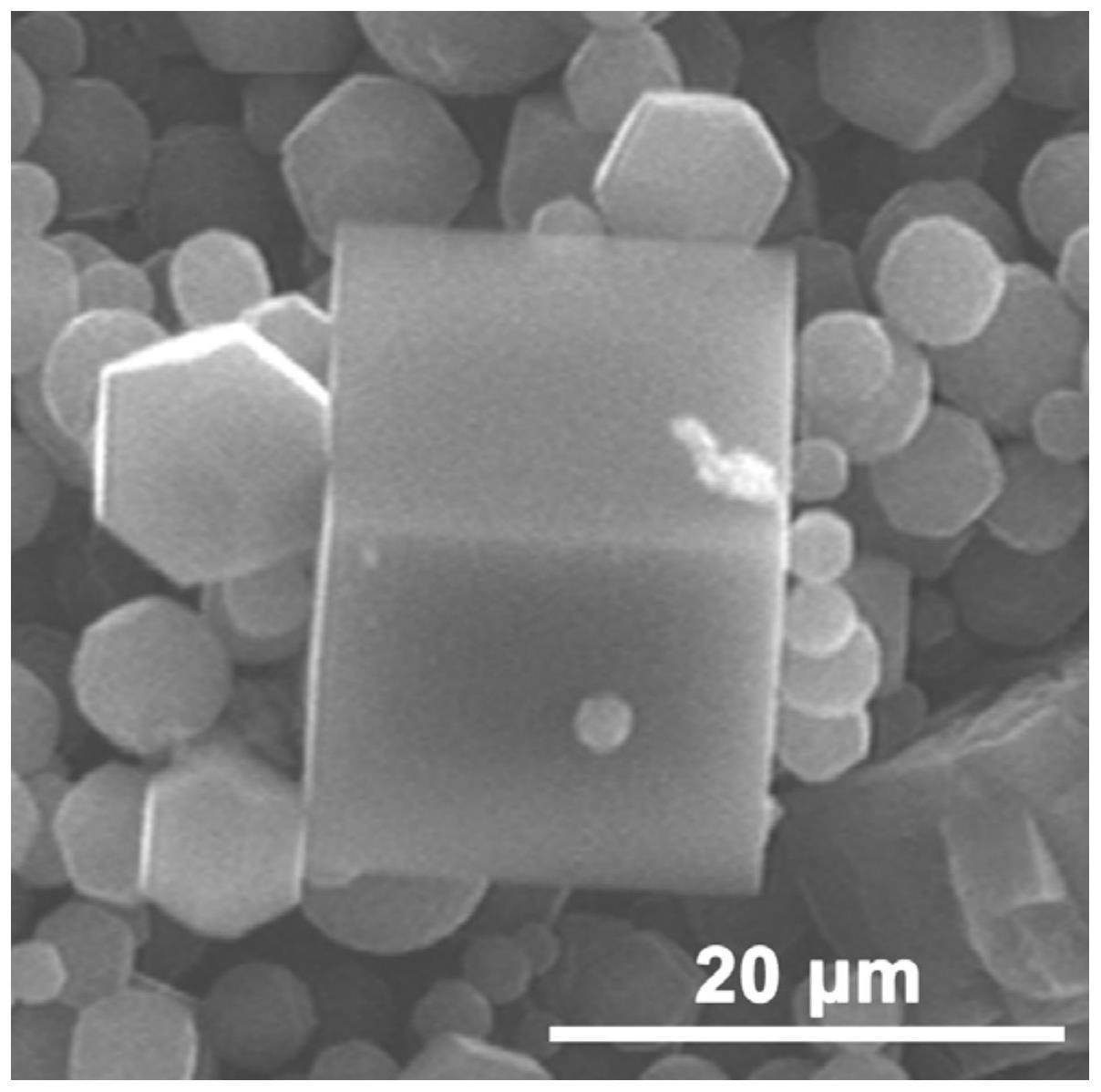

26.图1为本发明中复合吸隔声板的结构示意图;图中:1—玻纤增强环氧树脂微穿孔板;2—吸声尖劈;3—中间填充式阻性吸声层;4—玻纤增强环氧树脂隔声板;5—聚酰亚胺薄膜;6—质量块,其中聚酰亚胺薄膜5与质量块6共同组成局域共振型声学超构薄膜;7-护面挡板。

具体实施方式

27.下面结合附图对本发明的具体实施方式作进一步的详细说明。

28.实施例1如图1所示,本发明的变压器用复合吸隔声板采用内吸外隔的声学结构,由玻纤增强环氧树脂隔声板4、中间填充式阻性吸声层3、吸声尖劈2和局域共振型声学超构薄膜组成;所述中间填充式阻性吸声层3平铺于玻纤增强环氧树脂隔声板4的上方,吸声尖劈2均匀地铺设在中间填充式阻性吸声层3的上表面,吸声尖劈2的外部为玻纤增强环氧树脂微穿孔板1,内部为填充式阻性吸声层,吸声尖劈2的上端支撑有局域共振型声学超构薄膜。其中,吸声尖劈2的下部为开放式,内部的填充式阻性吸声层与中间填充式阻性吸声层3为同种材料,可一体成型,吸声尖劈2的两侧还设有护面挡板7,通过螺丝与玻纤增强环氧树脂隔声板4连接。

29.玻纤增强环氧树脂隔声板由树脂基体和高强玻璃纤维组成,其中树脂基体由包含以下重量份的组分制成:双酚a型环氧树脂60份稀释剂30份固化剂15份促进剂2份偶联剂1份高密度填充组分10份;本配方中的稀释剂为乙二醇二缩水甘油醚,固化剂为甲基四氢苯酐,促进剂为邻苯二甲酸酐,偶联剂为异丙基三(二辛基焦磷酸酰氧基)钛酸酯。高密度填充剂为石英砂。

30.高强玻璃纤维为e型玻璃纤维,玻璃纤维和树脂基体的体积比为1:7。玻纤增强环氧树脂的制备方法包括以下步骤:(1)称取1份偶联剂和50ml水溶液混合均匀,在40℃下加入10份高密度填充组分并不断搅拌,持续40min,随后用无水乙醇冲洗并静置。

31.(2)称取60份双酚a型环氧树脂、30份稀释剂、2份促进剂搅拌均匀并静置10min。

32.(3)称取15份固化剂、10份高密度填充组分和与树脂基体的体积比保持1:7的e玻璃纤维,搅拌均匀,然后浇注到模具中,在常温下进行固化。

33.(4)为制备玻纤增强环氧树脂隔声板,采取普通的平板模具进行成型;为制备纤增强环氧树脂微穿孔板,平板模具上需均匀设置直径1mm以下的细长钢丝。

34.采用以上制备工艺,最终制备成型的玻纤增强环氧树脂隔声板的厚度为1cm,玻纤增强环氧树脂微穿孔板的穿孔率为1%,厚度为1mm,中间填充式阻性吸声层为超细玻璃纤维,密度为24kg/m3。该微穿孔板与超细玻璃纤维组成的吸声尖劈,基部与劈部的长度比为1:3,劈部长度为3cm。

35.同时,在吸声尖劈顶部设置局域共振型声学超构薄膜,由聚酰亚胺薄膜和质量块组成。其中质量块为圆柱形铁块,半径5mm,厚度1mm;聚酰亚胺薄膜的厚度为0.1mm,预应力为4mpa。

36.实施例2如图1所示,本发明的变压器用复合吸隔声板采用内吸外隔的声学结构,由玻纤增强环氧树脂隔声板4、中间填充式阻性吸声层3、吸声尖劈2和局域共振型声学超构薄膜组成;所述中间填充式阻性吸声层3平铺于玻纤增强环氧树脂隔声板4的上方,吸声尖劈2均匀地铺设在中间填充式阻性吸声层3的上表面,吸声尖劈2的外部为玻纤增强环氧树脂微穿孔板1,内部为填充式阻性吸声层,吸声尖劈2的上端支撑有局域共振型声学超构薄膜。其中,吸声尖劈2的下部为开放式,内部的填充式阻性吸声层与中间填充式阻性吸声层3为同种材料,可一体成型,吸声尖劈2的两侧还设有护面挡板7,通过螺丝与玻纤增强环氧树脂隔声板4连接。

37.玻纤增强环氧树脂隔声板由树脂基体和高强玻璃纤维组成,其中树脂基体由包含以下重量份的组分制成:双酚a型环氧树脂80份稀释剂20份固化剂30份促进剂10份偶联剂5份高密度填充组分30份本配方中的稀释剂为1,4-丁二醇二缩水甘油醚,固化剂为腰果酚改性酚醛胺和593#固化剂,促进剂为四氢邻苯二甲酸酐,偶联剂为a171。高密度填充剂为玻璃微珠。

38.高强玻璃纤维为e型玻璃纤维,玻璃纤维和树脂基体的体积比为4:7。玻纤增强环氧树脂的制备方法包括以下步骤:(1)称取5份偶联剂和50ml水溶液混合均匀,在50℃下加入30份高密度填充组分并不断搅拌,持续50min,随后用无水乙醇冲洗并静置。

39.(2)称取80份双酚a型环氧树脂、20份稀释剂、10份促进剂搅拌均匀并静置10min。

40.(3)称取30份固化剂、30份高密度填充组分和与树脂基体的体积比保持4:7的e玻璃纤维,搅拌均匀,然后浇注到模具中,在常温下进行固化。

41.(4)为制备玻纤增强环氧树脂隔声板,采取普通的平板模具进行成型;为制备纤增强环氧树脂微穿孔板,平板模具上需均匀设置直径1mm以下的细长钢丝。

42.采用以上制备工艺,最终制备成型的玻纤增强环氧树脂隔声板的厚度为3cm,玻纤增强环氧树脂微穿孔板的穿孔率为3%,厚度为3mm,中间填充式阻性吸声层为超细玻璃纤

维,密度为48kg/m3。该微穿孔板与超细玻璃纤维组成的吸声尖劈,基部与劈部的长度比为1:5,劈部长度为6cm。

43.同时,在吸声尖劈顶部设置局域共振型声学超构薄膜,由聚酰亚胺薄膜和质量块组成。其中质量块为圆柱形铁块,半径10mm,厚度3mm;聚酰亚胺薄膜的厚度为0.5mm,预应力为8mpa。

44.实施例3如图1所示,本发明的变压器用复合吸隔声板采用内吸外隔的声学结构,由玻纤增强环氧树脂隔声板4、中间填充式阻性吸声层3、吸声尖劈2和局域共振型声学超构薄膜组成;所述中间填充式阻性吸声层3平铺于玻纤增强环氧树脂隔声板4的上方,吸声尖劈2均匀地铺设在中间填充式阻性吸声层3的上表面,吸声尖劈2的外部为玻纤增强环氧树脂微穿孔板1,内部为填充式阻性吸声层,吸声尖劈2的上端支撑有局域共振型声学超构薄膜。其中,吸声尖劈2的下部为开放式,内部的填充式阻性吸声层与中间填充式阻性吸声层3为同种材料,可一体成型,吸声尖劈2的两侧还设有护面挡板7,通过螺丝与玻纤增强环氧树脂隔声板4连接。

45.玻纤增强环氧树脂隔声板由树脂基体和高强玻璃纤维组成,其中树脂基体由包含以下重量份的组分制成:双酚a型环氧树脂70份稀释剂26份固化剂20份促进剂5份偶联剂3份高密度填充组分25份本配方中的稀释剂为丁基缩水甘油醚,固化剂为701#固化剂,促进剂为2,4,6三(二甲氨基甲基)苯酚,偶联剂为a151。高密度填充剂为云母粉。

46.高强玻璃纤维为e型玻璃纤维,玻璃纤维和树脂基体的体积比为3:7。玻纤增强环氧树脂的制备方法包括以下步骤:(1)称取3份偶联剂和50ml水溶液混合均匀,在50℃下加入25份高密度填充组分并不断搅拌,持续40min,随后用无水乙醇冲洗并静置。

47.(2)称取70份双酚a型环氧树脂、26份稀释剂、5份促进剂搅拌均匀并静置10min。

48.(3)称取20份固化剂、25份高密度填充组分和与树脂基体的体积比保持3:7的e玻璃纤维,搅拌均匀,然后浇注到模具中,在常温下进行固化。

49.(4)为制备玻纤增强环氧树脂隔声板,采取普通的平板模具进行成型;为制备纤增强环氧树脂微穿孔板,平板模具上需均匀设置直径1mm以下的细长钢丝。

50.采用以上制备工艺,最终制备成型的玻纤增强环氧树脂隔声板的厚度为2.5cm,玻纤增强环氧树脂微穿孔板的穿孔率为2%,厚度为2mm,中间填充式阻性吸声层为超细玻璃纤维,密度为36kg/m3。该微穿孔板与超细玻璃纤维组成的吸声尖劈,基部与劈部的长度比为1:4,劈部长度为5cm。

51.同时,在吸声尖劈顶部设置局域共振型声学超构薄膜,由聚酰亚胺薄膜和质量块组成。其中质量块为圆柱形铁块,半径8mm,厚度2mm;聚酰亚胺薄膜的厚度为0.3mm,预应力

为5mpa。

52.将实施例1~3中的复合吸声板,按照国家标准gb/t 19889.3-2005《声学建筑和建筑构件隔声测量 第3部分:建筑构件空气声隔声的实验室测量》进行隔声性能测试,结果见表1~表4所示。

53.表1 实施例1中复合吸隔声构件隔声性能数据表2 实施例2中复合吸隔声构件隔声性能数据表3 实施例3中复合吸隔声构件隔声性能数据

除上述实施例外,本发明还可以有其他实施方式,凡采用等同替换或等效变换形式的技术方案,均落在本发明要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。