1.本技术涉及音频通信领域,尤指一种动力电池盖板及其制造方法。

背景技术:

2.随着材料等技术的进步,电池技术也取得了巨大的突破,电池产业正处于风口上。动力电池有别于传统储能电池,动力电池广泛用于电动汽车上,对于储能密度与安全性要求极高,若干储能单元集成于一个电池箱内,若干电池箱再集成为动力电池单元。每个电池箱内一般注入有化学液体,需要进行密封,但是同时又需要防止电池箱爆炸,需要在内部压力较小时即开始泄压,所以电池箱一般包括箱体及与所述箱体密封组装在一起的顶盖,所述顶盖上设有正负电极、注液孔及防爆组件,所述防爆组件一般采用较薄的金属片,并在所述金属片上设置刻痕,当电池箱内压力达到一定值时,所述防爆用的金属片即沿刻痕断裂向外界泄压,确保电池安全性。现有电池顶盖上的防爆片一般通过焊接的方式焊接于顶盖主体上的防爆孔边缘,焊接需要保证密封不漏气,对于焊接工艺较高。同时,防爆片采用相对较厚的金属片在中间冲压形成较薄的部分,需要比较高精密的冲床,成本相对较高。

技术实现要素:

3.鉴于此,有必要提供一种制造工艺简单且成本较低的动力电池盖板及其制造方法。

4.为解决上述技术问题,本技术提供了一种动力电池盖板,包括开设有防爆孔的基板及固定于所述防爆孔内的防爆片,所述防爆孔周缘设有表面低于所述基板表面的台阶部及自所述台阶部外周向上凸出形成被铆接部,所述防爆片周缘支撑于所述台阶部上,所述被铆接部被铆接紧固于所述台阶部上侧的防爆片上方,所述防爆片被所述台阶部与被铆接部紧密夹持。

5.优选地,所述台阶部包括台阶表面与台阶底面,所述台阶表面外周向下凹陷开设有卡槽,所述防爆片包括片体及自所述片体外缘翻边形成的卡边,所述卡边卡入所述卡槽内。

6.优选地,所述片体采用金属薄片通过翻边制成,所述片体的厚度一致。

7.优选地,所述防爆片与基板采用同种金属材料制成,优选为铝合金。

8.优选地,所述台阶表面在垂直方向上位于所述基板上表面与所述基板下表面之间,所述被铆接部的厚度大于所述片体上表面与所述基板上表面之间的距离。

9.优选地,所述基板在冲压成型时,所述防爆孔的台阶部通过冲压形成,所述被铆接部通过金属向上流动而凸出于所述基板上表面形成。

10.优选地,所述被铆接部被压弯后铆接于所述台阶部上的片体表面,所述片体表面与所述被铆接部、台阶部之间通过同种金属材质过盈铆压熔接在一起。

11.优选地,所述台阶表面位于所述卡槽内侧还设有闭环结构的防水槽,所述防水槽内安装有防水圈,所述防水圈至少部分凸出所述台阶表面,所述防水圈被压接于所述片体

与台阶部之间。

12.为解决上述技术问题,本技术还提供了一种动力电池盖板制造方法,包括如下步骤:

13.s10、将所述被铆接部朝向所述防爆孔中心压弯呈倾斜状;

14.s20、将倾斜的所述被铆接部下压至所述台阶部上侧的片体上,所述片体被所述台阶部与被铆接部紧密夹持。

15.优选地,步骤s10中,提供有模具,所述模具包括支撑所述基板的下模及上模,所述下模包括凸出所述下模并进入所述防爆孔支撑所述防爆片下表面的下支撑件,所述上模包括中空形成有中孔的压套、限位于所述中孔内并向下进入所述防爆孔内压制所述防爆片的上支撑件及位于所述中孔内向下压制所述上支撑件的弹簧,所述压套下端为压接端,所述压接端的端面在中孔一侧开设有内径大于所述被铆接部外径的内凹槽,所述内凹槽为倾斜面,所述被铆接部在所述内凹槽内被压弯。

16.优选地,步骤s20中,所述压套的压接端的端面为平整面,所述压接端将所述被折弯的被铆接部压平至所述片体上。

17.本技术动力电池盖板及其制造方法通过在所述基板的防爆孔内设置台阶部,并在台阶部外周设置向上凸出的被铆接部,再将防爆片置于所述台阶部上,最后通过将所述被铆接部向下铆接于所述防爆片上侧,通过所述被铆接部与所述台阶部夹持所述防爆片,无需焊接工艺,相较于现有技术,所述防爆片采用金属片即可,无需再次进行冲压压薄片体处的厚度,降低了防爆片的制造成本,且解决了焊接存在漏气不确定性的问题。

附图说明

18.此处所说明的附图用来提供对本技术的进一步理解,构成本技术的一部分,本技术的示意性实施例及其说明用于解释本技术,并不构成对本技术的不当限定。在附图中:

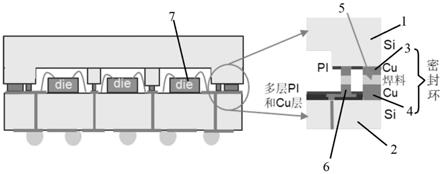

19.图1为本技术动力电池盖板的立体图;

20.图2为实施例一的动力电池盖板的分解剖面图;

21.图3为实施例一的动力电池盖板沿图1所示a-a虚线的剖面图;

22.图4为实施例二的动力电池盖板沿图1所示a-a虚线的剖面图;

23.图5、图6为本技术动力电池盖板在压合防爆片的步骤图。

24.附图标记说明

25.基板-10;基体-11;极柱孔-12;防爆孔-13;通孔-131;台阶部-132;台阶底面-1321;台阶表面-1322;卡槽-1323;防水槽-1324;被铆接部-134;防爆片-20;片体-21;卡边-22;刻痕-23;防水圈-30;下支撑件-40;下支撑端-41;上模-50;压套-51;套体-511;中孔-512;压接端-513;内凹槽-514;上支撑件-52;上支撑端-521;限位端-522;弹簧-53。

具体实施方式

26.为使本技术的目的、技术方案和优点更加清楚,下面将结合本技术具体实施例及相应的附图对本技术技术方案进行清楚、完整地描述。显然,所描述的实施例仅是本技术一部分实施例,而不是全部的实施例。

27.本技术以图1所示x方向为纵向方向,以y方向为横向方向,以z方向为垂直方向。

28.请继续参阅图1所示,本技术动力电池盖板包括开设有防爆孔13的基板10及压接于所述防爆孔13内的防爆片20。

29.实施例一

30.请继续参阅图2、图3所示,重点参阅图2所示,本实施例的基板10包括呈板状的基体11、开设于所述基体11上的至少一对极柱孔12及贯穿所述基体11形成的所述防爆孔13。

31.所述防爆孔13包括通孔131、形成于所述通孔131外周的台阶部132及压接于所述台阶部132上侧的被铆接部134。所述被铆接部134在铆接之前是向上凸出所述基体11表面的结构,所述被铆接部134位于所述台阶部132的外周向上凸出形成。所述基板10采用冲压拉伸工艺制造,所述防爆孔13位置处被向下挤压成孔,多余的金属在所述防爆孔13的台阶部132外周向上流动形成被铆接部134。

32.所述台阶部132包括台阶底面1321、台阶表面1322、开设于所述台阶表面1322上的防水槽1324及位于所述防水槽1324外的卡槽1323。所述防水槽1324位环形闭合结构。所述卡槽1323位于所述防水槽1324外周且贴合于所述被铆接部134的内侧表面,所述卡槽1323优选为闭合结构,在具体实施时,所述卡槽1323也可以采用不连续的断点方案。

33.所述台阶底面1321低于所述基体11的下表面,在冲压成型所述台阶部132时,所述台阶底面1321通过金属流动形成。所述台阶表面1322高于所述基体11下表面且低于所述基体11上表面。所述通孔131位于所述台阶部132位置处的内径小于所述通孔131位于所述被铆接部134位置处的内径。

34.所述防爆片20包括片体21、自所述片体21外周翻边形成的卡边22及形成于所述片体21上的刻痕23。

35.重点参阅图3所示,本技术动力电池盖板还包括防水圈30,具体地,所述防水圈30置放于所述台阶部132的台阶表面1322上的防水槽1324内。所述防水圈30置于所述防水槽1324内后,所述防水圈30至少部分露出于所述台阶表面1322上方。所述防爆片20向下装入所述台阶部132上,具体地,所述卡边22卡入所述台阶部132外围的卡槽1323内,所述片体21的外围部分支撑于所述台阶表面1322上。所述防水圈30位于所述片体21与所述台阶表面1322之间,随后,所述被铆接部134被下压并铆接于所述片体21上侧将所述防爆片20固定于所述被铆接部134与所述台阶部132之间。所述被铆接部134在铆接后,所述被铆接部134的顶面与所述基体11的上表面平齐。所述防爆片20的刻痕23设于暴露于所述通孔131内的片体21上,所述刻痕23可以在铆接所述被铆接部134时一起压制成型,或者在所述被铆接部134铆接后,通过激光或者冲压的方式成型所述刻痕23。

36.优选地,所述防爆片20采用与所述基板10一样的金属材料,在压接所述被铆接部134时,压接方式为过盈压接,即所述被铆接部134本身的厚度在最终压接后会减薄一部分。如此,通过压接力量使所述防爆片20与所述基板10的表面部分熔合在一起实现密封,同时所述防水圈30被紧密压接实现双重密封。所述防爆片20与所述基板10优选采用铝合金材质,同种材质的防爆片20与基板10的收缩系数一致,在冷热变换中,二者不会产生因收缩系数差异而形成漏气的问题。当然,本技术不排除采用除铝合金之外的其他金属。

37.所述防爆片20采用厚度一致的金属片直接翻边形成,防爆片20的片体21厚度一致,无需对防爆片20在厚度方向上进行冲压加工,相较于传统焊接防爆片20外周厚、中间薄的结构需要增加冲压制程的技术,降低了产品制造难度、简化了制造工艺。

38.实施例二

39.请重点参阅图4所示,本实施例区别于实施例一在于,本实施例没有设置防水圈30及防水槽1324,且所述台阶部132的台阶底面1321与所述基体11下表面平齐。其他结构与实施例一一致,压接工艺也一致。

40.实施例三

41.请继续参阅图5、图6所示,以下将详细介绍本技术动力电池盖板的防爆片20的铆接方法:

42.s10、将所述被铆接部134朝向所述防爆孔13压弯呈倾斜状;

43.重点参阅图5所示,本步骤中,先将所述基板10置放于一治具或模具上,所述防水圈30、防爆片20置放于所述基板10的防爆孔13的台阶部132上;

44.所述模具或治具包括下模(未图示)及上模50,所述下模支撑所述基板10,所述下模对应所述通孔131位置处设有下支撑件40,所述下支撑件40的顶端设有下支撑端41,所述下支撑端向上套入所述通孔131内并支撑所述片体21中间部分。所述上模50包括中空形成有中孔512的压套51、限位于所述中孔512内的上支撑件52及提供支撑力给所述上支撑件52的弹簧53。所述压套51包括套体511、贯穿所述套体511形成的所述中孔512、形成于所述套体511下端的压接端513及开设于所述压接端513地表面上的内凹槽514。所述内凹槽514是在所述压接端513底面向所述中孔512圆心方向凹陷形成的倾斜面结构,倾斜角度优选为45度。所述上支撑件52包括进入所述通孔131内并支撑所述片体21上表面的上支撑端521,所述弹簧53位于所述中孔512内并向下施加力量给所述上支撑件52,使所述上支撑件52始终向下压持于所述片体21上。

45.随后,所述上模50向下移动,所述压套51的内凹槽514下压所述被铆接部134,迫使所述被铆接部134朝向所述上支撑件52折弯呈倾斜状;下压过程中,所述上支撑件52克服弹簧53压力向上移动,所述上支撑件52的外径等于所述通孔131的内径,此时,所述被铆接部134被压入所述内凹槽514内。关键在于,所述内凹槽514最大内径大于所述被铆接部134的外径,使所述被铆接部134顶部初始即接触所述内凹槽514以限制所述被铆接部134向内折弯。

46.s20、将折弯的所述被铆接部134向下铆接于所述防爆片20上;

47.本步骤中,提供模具或治具,区别于步骤s10中的模具或治具,本步骤中压套51的压接端513端面不设置所述凹陷部513,所述压接端513的端面为平整面。其余结构与步骤s10中的结构一致。

48.所述压接端513的端面向下挤压所述折弯的被铆接部134,使所述被铆接部134向下压平至所述防爆片20位于所述台阶部132上侧的片体21上。且所述被铆接部134的厚度稍大于所述片体21上表面与所述基体11上表面之间的距离,在下压所述被铆接部134时处于过盈压接的状态,使所述片体21表面与所述台阶部132和/或所述被铆接部134面熔接在一起。所述上支撑件52的存在,可以限制所述被铆接部134不会过度流动至所述通孔131内,保持所述被铆接部134处内径的光滑。

49.s30、通过所述通孔131在所述片体21上设置刻痕23;

50.本步骤中,所述刻痕23可以在压接所述被铆接部134时同时压制,即在所述下支撑端41和上支撑端521分别设置对应的痕迹即可。为保证品质,优选为完成所述被铆接部134

后再加工刻痕23,所述刻痕23可通过激光烧蚀或冲压方式完成。

51.本技术动力电池盖板及其制造方法通过在所述基板10的防爆孔13内设置台阶部132,并在台阶部132外周设置向上凸出的被铆接部134,再将防爆片20置于所述台阶部132上,最后通过将所述被铆接部134向下铆接于所述防爆片20上侧,通过所述被铆接部134与所述台阶部132夹持所述防爆片20,无需焊接工艺,相较于现有技术,所述防爆片20采用金属片即可,无需再次进行冲压压薄片体处的厚度,降低了防爆片20的制造成本,且解决了焊接存在漏气不确定性的问题。

52.以上实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

53.以上实施例仅表达了本发明的优选的实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。