粒子尺寸可控的ru基催化剂的制备方法及其在“可再生能源电解制氢-合成氨”中的应用

技术领域

1.本发明涉及催化剂材料制备领域,具体涉及一种粒子尺寸可控的ru基催化剂及其制备方法和其在“可再生能源电解制氢-合成氨”中的性能研究应用。

背景技术:

2.氢能是理想的清洁能源,也是解决化石能源危机的可行方案之一。氢储能可利用可再生能源电解水制氢,转化为稳定的化学能氢气,而储存的氢气可再通过内燃机、燃料电池等方式转换为电能,实现可再生能源的储-释能量循环。氢能的可循环再生适合大规模推广应用。但是氢能的大规模推广应用还存在着亟待解决的关键问题即氢气的存储和运输,氢气储运需要高压(35~70.0mpa),高压的氢气易燃易爆,安全系数低,且消耗大量能源,总体经济效益低。而氨因其高的含氢量(17.7wt%)和能量密度(3kwh kg-1

),且易于储存和运输,被认为是一种高效的无碳储氢载体(klerke a,christensen c h,j k,et al.ammonia for hydrogen storage:challenges and opportunities[j].j.mater.chem.2008,18:2304

–

2310;sch

ü

th f,palkovits r,r,et al.ammonia as a possible element in an energy infrastructure:catalysts for ammonia decomposition[j].energy environ.sci.2012,5:6278

–

6289)。因此以氨为氢气载体的氨-氢储能路线具有明显的发展应用前景。而以氨为储能载体,发展可再生能源电力电解制氢与先进合成氨技术互补融合的技术,是实现可再生能源清洁高效利用、优化氢源结构和安全储运氢气最可行途径之一。然而,对于这种新反应工艺的开发来说,主要挑战是如何在相对温和条件下高效地生产氨气,因为电解水过程输出的氢气压力较低(《5mpa)(zheng j,liao f,wu s,et al.efficient non-dissociative activation of dinitrogen to ammonia over lithium-promoted ruthenium nanoparticles at low pressure.angew.chem.2019,131:17496

–

17502.)。而现有的工业合成氨催化剂难以满足此合成条件,于是设计开发新型高效的合成氨催化剂就成为利用可再生能源-氨-氢储能循环路线中的关键所在。

技术实现要素:

[0003]

本发明提供一种ru基催化剂的制备方法,包括以下步骤:

[0004]

(1)将含氮有机物和氧化镁在溶剂中分散均匀,制备浆料;

[0005]

(2)步骤(1)中所述浆料经加热,焙烧,得到焙烧产物;

[0006]

(3)所述焙烧产物在酸溶液中处理以除去氧化镁,得到所述ru基催化剂;

[0007]

其中,钌前驱体可以在步骤(1)中与含氮有机物在溶剂中分散,或者也可以在焙烧结束后,加入所述钌前驱体,制备得到所述ru基催化剂。

[0008]

优选地,所述ru基催化剂中ru可以以如下形态中的任意一种存在:单原子、原子簇、亚纳米簇、纳米簇或纳米颗粒。

[0009]

根据本发明的一种优选实施方式,所述ru基催化剂的制备方法包括如下步骤:

[0010]

(1)将钌前驱体、含氮有机物和氧化镁在溶剂中分散均匀,得到浆料;

[0011]

(2)步骤(1)中所述浆料经加热,焙烧,得到焙烧产物;

[0012]

(3)所述焙烧产物在酸溶液中处理以除去氧化镁,得到所述ru基催化剂。

[0013]

根据本发明的一种优选实施方式,所述ru基催化剂的制备方法还可以包括如下步骤:

[0014]

(1)将含氮有机物和氧化镁在溶剂中分散均匀,得到浆料;

[0015]

(2)步骤(1)中所述浆料经加热,焙烧,得到焙烧产物;

[0016]

(3)所述焙烧产物在酸溶液中处理以除去氧化镁,得到氮掺杂碳材料载体;

[0017]

(4)将所述氮掺杂碳材料载体浸渍于所述钌前驱体溶液中,得到所述ru基催化剂。

[0018]

根据本发明的实施方案,所述含氮有机物可以选自1,10-菲罗啉和三聚氰胺中的一种或两种。

[0019]

根据本发明的实施方案,所述钌前驱体和含氮有机物的摩尔比为(0.0004-0.5):1;优选为(0.0005-0.43):1。

[0020]

根据本发明的实施方案,当所述含氮有机物为1,10-菲罗啉和三聚氰胺的混合物时,1,10-菲罗啉和三聚氰胺的摩尔比为(0.3-0.6):1,优选为(0.4-0.5):1,更优选为3:7。

[0021]

根据本发明的实施方案,所述钌前驱体选自乙酰丙酮钌、亚硝酰基硝酸钌、三氯化钌、六氯钌酸铵、醋酸钌和十二碳基三钌中的一种或者多种;优选为三氯化钌或十二碳基三钌。

[0022]

当制备的ru基催化剂中ru以单原子形式存在时,所述钌前驱体优选为三氯化钌;当制备的ru基催化剂中ru以原子簇形式或亚纳米簇形式存在时,所述钌前驱体优选为十二羰基三钌。

[0023]

根据本发明的实施方案,步骤(1)中,所述溶剂选自乙醇、水、四氢呋喃和n,n

’‑

二甲基甲酰胺中的一种或者多种,优选乙醇和/或四氢呋喃。所述溶剂为乙醇和四氢呋喃的混合物时,所述乙醇和四氢呋喃的体积比例如可以为1:1。对溶剂的量不作特别限定,以其能够溶解钌前驱体和含氮有机物即可。

[0024]

根据本发明的实施方案,步骤(1)中氧化镁作为分散剂,其加入促进钌前驱体的分散。

[0025]

其中,所述氧化镁与含氮有机物的摩尔比为(50-300):1,优选为(70-160):1,更优选为(80-160):1。

[0026]

根据本发明的实施方案,步骤(1)中,采用超声分散;超声分散的时间为10-30min,优选10min。

[0027]

例如,可以先将钌前驱体和含氮有机物分散于所述溶剂中,而后再向其中加入氧化镁。

[0028]

根据本发明的实施方案,步骤(2)中,所述加热包括加热回流和蒸发除去溶剂。

[0029]

例如,所述加热的温度为50-80℃,加热的时间为6-24h;例如,加热的温度为50℃、60℃、70℃、80℃,优选为60℃;加热的时间例如可以为6h、10h、12h、14h、16h、18h、20h、22h、24h;优选为12h。

[0030]

例如,采用旋转蒸发的方式除去溶剂;其中,旋转蒸发的温度为30-60℃,优选60

℃。

[0031]

根据本发明的实施方案,步骤(2)中,在焙烧前,可以对旋转蒸发的产物进行干燥;进一步的,干燥的温度为50-80℃,干燥的时间为8-24h;例如,干燥的温度为50℃、60℃、70℃、80℃,优选干燥的温度为60℃;干燥的时间例如可以为8h、10h、12h、14h、16h、18h、20h、22h、24h;优选为12h。

[0032]

根据本发明的实施方案,步骤(2)中,所述焙烧在惰性气氛中进行,例如所述惰性气氛可以由氮气、氩气、氦气等中的任意一种提供,优选氮气。进一步的,所述焙烧的温度为400-800℃,焙烧的时间为1-4h;焙烧的温度例如可以为400℃、450℃、500℃、550℃、600℃、650℃、700℃、750℃、800℃;优选为600℃;焙烧的时间优选为2h。

[0033]

根据本发明的实施方案,步骤(2)中,焙烧过程中,升温速率为1-4℃min-1

,优选为2℃min-1

。

[0034]

根据本发明的实施方案,步骤(3)中,所述酸溶液的浓度为0.5-2mol

·

l-1

,例如可以为0.5mol

·

l-1

、1mol

·

l-1

、1.5mol

·

l-1

、2mol

·

l-1

。进一步的,所述酸溶液为硝酸溶液或者硫酸溶液中的任意一种,优选为稀硝酸溶液。

[0035]

还进一步的,步骤(3)中,酸溶液处理以除去氧化镁的条件包括:处理温度为60-100℃,例如为80℃;处理时间为4-12h,例如为8h。

[0036]

根据本发明的实施方案,步骤(3)中,除去氧化镁后,过滤溶液、洗涤产物至中性后干燥;例如,干燥的温度为60-100℃,干燥的时间为8-24h;例如干燥的温度为60℃、70℃、80℃、90℃、100℃;优选为80℃;干燥的时间为8h、10h、12h、14h、16h、18h、20h、22h、24h,优选为12h。

[0037]

根据本发明的一种优选实施方式,所述ru基催化剂的制备方法包括如下步骤:

[0038]

将钌前驱体,1,10-菲罗啉和三聚氰胺分散在无水乙醇和四氢呋喃中,超声处理后,再加入氧化镁,继续超声分散,形成均匀的浆料,然后加热搅拌冷凝回流后,旋转蒸发除去溶剂,并在干燥后焙烧,得到的黑色粉末(即焙烧产物)转移到酸溶液中处理以除去氧化镁,溶液过滤、洗涤产物至中性后干燥,得到所述ru基催化剂。

[0039]

根据本发明的一种示例性实施方式,所述ru基催化剂的制备方法为:

[0040]

(1)将十二羰基三钌、1,10-菲罗啉、氧化镁在溶剂中分散均匀,制备浆料;

[0041]

(2)将步骤(1)中浆料加热搅拌冷凝回流,除去溶剂后干燥,焙烧,得到焙烧产物;

[0042]

(3)所述焙烧产物在酸溶液中处理以除去氧化镁,得到ru亚纳米簇催化剂;

[0043]

优选地,所述ru亚纳米簇催化剂中ru亚纳米簇的质量分数为2-5wt%,例如为5wt%。

[0044]

根据本发明的一种示例性实施方式,所述ru基催化剂的制备方法为:

[0045]

(1)将十二羰基三钌、1,10-菲罗啉、三聚氰胺和氧化镁在溶剂中分散均匀,制备浆料;

[0046]

(2)将步骤(1)中浆料加热搅拌冷凝回流,除去溶剂后干燥,焙烧,得到焙烧产物;

[0047]

(3)所述焙烧产物在酸溶液中处理以除去氧化镁,得到ru原子簇催化剂;

[0048]

优选地,所述ru原子簇催化剂中ru原子簇的质量分数为0.01-1.0wt%,例如为0.4wt%。

[0049]

根据本发明的一种示例性实施方式,所述ru基催化剂的制备方法为:

[0050]

(1)将三氯化钌、1,10-菲罗啉、三聚氰胺和氧化镁在溶剂中分散均匀,制备浆料;

[0051]

(2)将步骤(1)中浆料加热搅拌冷凝回流,除去溶剂后干燥,焙烧,得到焙烧产物;

[0052]

(3)所述焙烧产物在酸溶液中处理以除去氧化镁,得到ru单原子催化剂;

[0053]

优选地,所述ru单原子催化剂中ru单原子的质量分数为0.01-1.0wt%,例如为0.39wt%。

[0054]

根据本发明的一种示例性实施方式,所述ru基催化剂的制备方法为:

[0055]

(1)将1,10-菲罗啉、三聚氰胺和氧化镁在溶剂中分散均匀,制备浆料;

[0056]

(2)将步骤(1)中浆料加热搅拌冷凝回流,除去溶剂后干燥,焙烧,得到焙烧产物;

[0057]

(3)所述焙烧产物在酸溶液中处理以除去氧化镁,得到氮掺杂碳材料载体;

[0058]

(4)将所述氮掺杂碳材料载体浸渍于亚硝酰基硝酸钌溶液中,得到ru纳米颗粒催化剂;

[0059]

优选地,所述ru纳米颗粒催化剂中ru纳米颗粒的质量分数为0.01-1.0wt%,例如0.48wt%。

[0060]

本发明还提供了上述方法制备得到的ru基催化剂,所述催化剂以氮掺杂碳材料为载体,以金属ru作为活性组分;

[0061]

其中,所述氮掺杂碳材料具有如上含义;所述氮掺杂碳材料的原材料为上述含氮有机物。

[0062]

优选地,所述ru基催化剂中ru可以以如下形态中的任意一种存在:单原子、原子簇、亚纳米簇、纳米簇或纳米颗粒。

[0063]

根据本发明的实施方案,所述活性组分的负载量为ru基催化剂质量的0.01-5wt%。例如可以为0.01wt%、0.1wt%、0.21wt%、0.35wt%、0.39wt%、0.4wt%、0.48wt%、0.5wt%、1wt%、1.5wt%、2wt%、2.5wt%、3wt%、3.5wt%、4wt%、4.5wt%、5wt%。

[0064]

本发明还提供一种钡促进的ru基催化剂的制备方法,包括如下步骤:以可溶性钡盐溶液浸渍上述ru基催化剂,得到所述钡促进的ru基催化剂。

[0065]

根据本发明的实施方案,所述可溶性钡盐可以选自硝酸钡、氯化钡、氢氧化钡等中的至少一种。

[0066]

例如,所述可溶性钡盐的质量为所述ru基催化剂总质量的2-6wt%,优选为3-5wt%,更优选为4.5-4.9wt%。

[0067]

根据本发明的一种示例性实施方式,所述钡促进的ru基催化剂的制备方法包括如下步骤:

[0068]

(1)将十二羰基三钌、1,10-菲罗啉和三聚氰胺、氧化镁在溶剂中分散均匀,制备浆料;

[0069]

(2)将步骤(1)中浆料加热搅拌冷凝回流,除去溶剂后干燥,焙烧,得到焙烧产物;

[0070]

(3)所述焙烧产物在酸溶液中处理以除去氧化镁,得到ru基催化剂(优选为ru原子簇催化剂);

[0071]

(4)以可溶性钡盐溶液浸渍所述ru基催化剂,干燥,得到所述钡促进的ru基催化剂。

[0072]

本发明还提供一种钡促进的ru基催化剂,由上述钡促进的ru基催化剂的制备方法制备得到。

[0073]

根据本发明的实施方案,所述钡的掺杂量为所述钡促进的ru基催化剂的质量的2-6wt%,优选为3-5wt%,更优选为4.5-4.9wt%。

[0074]

本发明还提供上述ru基催化剂或钡促进的ru基催化剂在催化合成氨中的应用,优选作为合成氨的催化剂,还优选作为热催化缔合加氢低温低压合成氨的催化剂。

[0075]

本发明还提供一种合成氨的催化剂,至少含有上述ru基催化剂或钡促进的ru基催化剂。

[0076]

本发明还提供一种合成氨的方法,所述方法使用上述ru基催化剂或钡促进的ru基催化剂。

[0077]

优选地,所述合成氨的方法包括如下步骤:利用可再生能源(如太阳能)电解水制h2与热催化(如ru基催化剂或ba掺杂的ru基催化剂)缔合加氢,低温低压合成氨。

[0078]

优选地,所述合成氨的方法包括如下步骤:

[0079]

(s1)通过太阳能光伏电解水,制备h2;

[0080]

(s2)将空气中的n2和o2分离,制备n2;

[0081]

(s3)将步骤s1中的h2、将步骤s2中的n2和上述ru基催化剂或ba掺杂的ru基催化剂反应,制备得到氨。

[0082]

根据本发明的实施方案,步骤(s1)中,所述通过太阳能光伏电解水,可以通过将电解装置和太阳能光伏装置集成在一个智能控制系统中,从而实现通过太阳能光伏电解水制氢。

[0083]

根据本发明的实施方案,步骤(s2)中,可以采用pas制氮机分离空气中的n2和o2。

[0084]

根据本发明的实施方案,步骤(s3)中反应温度为300-400℃,例如可以为300℃、350℃、400℃;反应压力为0.5-2mpa,例如可以为0.5mpa、1mpa、1.5mpa、2mpa。

[0085]

根据本发明的实施方案,所述h2和n2总的质量空速为10,000-100,000ml g-1 h-1

,优选为60,000ml g-1 h-1

。

[0086]

本发明还提供一种利用可再生能源电解制氢-合成氨的装置,包括:

[0087]

智能控制系统,所述系统含有电解装置与太阳能的集成装置;通过太阳能光伏电解水制氢;

[0088]

pas制氮机,通过pas制氮机实现空气中n2和o2分离;

[0089]

合成氨反应塔,所述合成氨反应塔中含有ru基催化剂层或钡促进的ru基催化剂层;

[0090]

pas制氮机分离出的n2和所述集成装置制备的h2被送入合成氨反应塔。

[0091]

本发明所制备的粒子尺寸可控的ru基催化剂,可应用于“可再生能源电解制氢-合成氨”新技术。本发明中,发明人首次提出了利用可再生能源(如太阳能)电力电解水制h2与热催化(如ru基催化剂或ba掺杂的ru基催化剂)缔合加氢,低温低压合成氨耦合的新方法。

[0092]

首先,将电解装置与太阳能集成在一个智能控制系统中,通过太阳能光伏电解水制氢;其次,通过pas制氮机实现空气中n2和o2分离;最后,将n2和h2通入到含有ru基催化剂的合成氨反应塔,形成“零碳循环”的绿色合成氨技术。发展“可再生能源电力电解制氢-合成氨-氨储氢-氢能”的“零碳”循环技术路线,完成了“可再生能源电力电解制氢

→

低温低压合成氨”绿色合成氨新工艺,具体工艺流程设计图如图1所示。

[0093]

发明人发现,氨合成反应是一个结构敏感型反应,催化剂结构的微小变化即导致

sac),其中,所述活性组分的质量分数为0.39wt%。

[0108]

实施例2

[0109]

将十二羰基三钌(3.2mg,0.005mmol),1,10-菲罗啉(592mg,3.0mmol)和三聚氰胺(900mg,7.0mmol)分散在无水乙醇(100ml)中,超声处理10min后,加入氧化镁(6.4g,0.16mol)形成均匀的浆料;再超声处理10min,然后在60℃冷凝回流12h后,于60℃旋转蒸发除去溶剂,并在60℃干燥12h后转移到管式炉中,在氮气氛围下,以2℃min-1

,升温至600℃,焙烧2h,降至室温后,将所得黑色粉末倒入稀硝酸溶液(1mol l-1

,400ml),于80℃搅拌8h以除去氧化镁,再过滤洗涤至中性后,在80℃干燥12h最终得到ru原子簇催化剂(标记为ru accs),其中,所述活性组分的质量分数为0.40wt%。

[0110]

实施例3

[0111]

将十二羰基三钌(14.2mg,0.022mmol)和1,10-菲罗啉(298mg,1.5mmol)分散在无水乙醇和四氢呋喃混合溶液(50ml,v/v=1:1)中,超声处理10min后,加入氧化镁(6.4g,0.16mol)形成均匀的浆料;再超声处理10min,然后在60℃微波单模反应器中冷凝回流12h后,于60℃旋转蒸发除去溶剂,并在60℃干燥12h后转移到管式炉中,在氮气氛围下,以2℃min-1

,升温至600℃,焙烧2h,降至室温后,将所得黑色粉末倒入稀硝酸溶液(1mol l-1

,200ml),于80℃搅拌8h以除去氧化镁,再过滤洗涤至中性后,在80℃干燥12h最终得到ru亚纳米簇催化剂(标记为ru sncs),其中,所述活性组分的质量分数为5.0wt%。

[0112]

实施例4

[0113]

将1,10-菲罗啉(592mg,3.0mmol)和三聚氰胺(900mg,7.0mmol)分散在无水乙醇(100ml)中,超声处理10min后,加入氧化镁(6.4g,0.16mol)形成均匀的浆料;再超声处理10min,然后在60℃冷凝回流12h后,于60℃旋转蒸发除去溶剂,并在60℃干燥12h后转移到管式炉中,在氮气氛围下,以2℃min-1

,升温至600℃,焙烧2h,降至室温后,得到黑色粉末。将所得黑色粉末倒入稀硝酸溶液(1mol l-1

,200ml),于80℃搅拌8h以除去氧化镁,再过滤洗涤至中性后,得到氮掺杂碳材料载体,将亚硝酰基硝酸钌溶液(0.03ml,1.5w/v)浸渍负载到上述载体后,在80℃干燥12h最终得到ru纳米颗粒催化剂(标记为ru nps),其中,所述活性组分的质量分数为0.48wt%。

[0114]

实施例5

[0115]

将十二羰基三钌(3.2mg,0.005mmol),1,10-菲罗啉(592mg,3.0mmol)和三聚氰胺(900mg,7.0mmol)分散在无水乙醇(100ml)中,超声处理10min后,加入氧化镁(6.4g,0.16mol)形成均匀的浆料;再超声处理10min,然后在60℃冷凝回流12h后,于60℃旋转蒸发除去溶剂,并在60℃干燥12h后转移到管式炉中,在氮气氛围下,以2℃min-1

,升温至600℃,焙烧2h,降至室温后,将所得黑色粉末倒入稀硝酸溶液(1mol l-1

,400ml),于80℃搅拌8h以除去氧化镁,再过滤洗涤至中性后,在80℃干燥12h,得到ru原子簇催化剂(ru accs)。然后将硝酸钡(24.7mg,0.095mmol),溶解于1ml去离子水中,逐滴浸渍到上述ru原子簇催化剂(500mg)中,在80℃干燥12h最终得到ba掺杂的ru原子簇催化剂(标记为ba/ru accs)。其中,所述活性组分的质量分数为0.40wt%。

[0116]

实施例6

[0117]

利用可再生能源电解制氢-低温低压合成氨的装置,包括:

[0118]

智能控制系统,所述系统含有电解装置与太阳能的集成装置;通过太阳能光伏电

解水制氢;

[0119]

pas制氮机,通过pas制氮机实现空气中n2和o2分离;

[0120]

合成氨反应塔,所述合成氨反应塔中含有ru基催化剂层;

[0121]

pas制氮机分离出的n2和所述集成装置制备的h2被送入合成氨反应塔。

[0122]“可再生能源电力电解制氢

→

低温低压合成氨”绿色合成氨方法的具体工艺流程图如图1所示。

[0123]

(s1)将电解装置和太阳能光伏装置集成在一个智能控制系统中,通过太阳能产生的电能电解水,制备h2;并将产生的h2纯化干燥,备用;

[0124]

(s2)采用pas制氮机分离空气中的n2和o2分离,制备n2,并采用压缩机压缩n2,备用;

[0125]

(s3)将步骤s1中的h2、将步骤s2中的n2和0.25g上述ru基催化剂(ru催化剂可以采用ba掺杂的ru基催化剂替换)在400℃,1mpa下反应,制备得到氨。其中气体的空速为60,000ml g-1 h-1

,包括75vol%h2 25vol%n2混合气。

[0126]

催化剂性能评价

[0127]

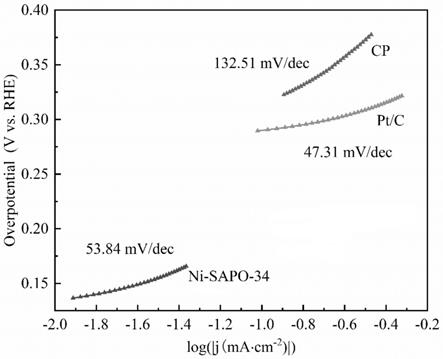

从图2可以看出,实施例1制备的ru sac催化剂以单原子形式存在(图2中的a);实施例2中ru accs催化剂以三个原子簇形式存在(图2中的b),实施例3中ru sncs催化剂以粒径为0.86nm的亚纳米簇形式存在(图2中的c);实施例4中ru nps催化剂以粒径为7.5nm的纳米颗粒形式分散(图2中的d)。

[0128]

采用实施例2所制备的催化剂分散在有机溶剂乙腈中,在电喷雾电离质谱中检测样品的分子量,结果如图3所示,从图3可以看出实施例2制备的ru accs催化剂以ru3原子簇形式存在。

[0129]

采用实施例1,2,4所制备的催化剂通过同步辐射x射线源检测催化剂的ru的k边扩展x射线吸收精细结构,结果如图4所示,其中钌片是指ru的标样。从图4可以看出,实施例1中ru sac催化剂中只有ru-n配位,没有ru-ru配位,说明ru物种以单原子形式存在;实施例2中ru accs催化剂中既有ru-ru配位也有ru-n配位,且ru-ru的配位数等于2,再次证明ru以原子簇形式存在;实施例4中ru nps催化剂中只有ru-ru配位,说明ru以纳米颗粒形式存在。

[0130]

分别采用实施例1-5所制备的催化剂各0.25g,采用实施例6的设备和制备方法,气体总的质量空速60,000ml g-1 h-1

,在连续流动微型固定床反应器上进行氨合成速率测定,尾气中nh3浓度变化通过离子色谱(thermo scientific,dionex,ics-600)进行测定,反应气体组成为:75vol%h2 25vol%n2混合气。在400℃,1mpa下,测定不同催化剂的氨合成反应速率,其测试结果见图5。

[0131]

从图5可以看出,不同尺寸的催化剂表现出不同的氨合成活性,催化剂的活性顺序为ba/ru accs》ru sncs》ru accs》ru sac》ru nps,其中400℃,1mpa下,ba促进的ru原子簇催化剂可达到13.72mmol g-1 h-1

。

[0132]

图6为实施例1-4所制得催化剂在在400℃,1mpa下的氨合成反应氮气反应级数曲线,结果表明,ru nps催化剂的氮气反应级数最大为1.22,而ru accs催化剂的氮气反应级数最小为0.52,n2的反应级数大于1.0,表明催化剂n≡n的解离为反应的决速步骤,反应遵循吸附解离机理。而n2的反应级数小于0.8,表明反应不再遵循吸附解离机理。

[0133]

以上,对本发明的实施方式进行了说明。但是,本发明不限定于上述实施方式。凡

在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。