1.本发明涉及一种刀具切削状态在线检测方法及系统,特别是涉及一种刀具检测领域。

背景技术:

2.现有的刀具检测是通过对加工后的刀具进行故障检测,而这种检测方式是在刀具工作状态进行的,因此只适合刀具初始状态下的检测,由于刀具加工过程中使用次数的增加,无法肉眼观察刀具切削时的状态信息,因此在刀具存在欠缺继续加工工件时,会增加材料的浪费;而传统的检测方式是对刀具进行取出放在固定的仪器上进行检测,无法观察到刀具切削过程中产生问题的目标点;由于外界的干扰以及仪器设备误差的影响,会导致刀具切削时数据接收所输出的数据存在失真问题,导致最终采集获得的观测数据异常。

技术实现要素:

3.发明目的:一个目的是提出一种刀具切削状态在线检测方法,以解决现有技术存在的上述问题;进一步目的是提出一种实现上述方法的系统。

4.技术方案:一种刀具切削状态在线检测方法,包括:获取刀具切削初始声音数据;以所述初始声音数据对刀具切削的可见度数据进行预处理标记;根据所述预处理标记输出刀具切削状态信息;以观测所述状态信息生成刀具切削声音数据图像。

5.在进一步的实施例中,所述初始声音数据通过训练数据采集;基于高精度高灵敏度声音采集设备采集生产过程中的所有声学信息,通过声学数据采集系统进行实时数据采集,并按照业务规则存储于指定位置,待后续业务流程的进行;根据后端系统的指令,将声音数据发送至后端模块;在根据数据的归一化对初始样本数据进行处理,得出如下方式,其中,为数据归一化的数据点;为刀具切削的初始样本数据;为刀具切削过程中的最小检测数据;为刀具切削过程中的最大检测数据;均为刀具切削的检测区间的上限值和下限值;所述数据归一化对刀具切削中存在奇异样本的数据统一到初始样本数据下,进行数据的处理和诊断;所述数据的处理为数据自动预处理;通过接收前端训练声音数据,根据数据渠道自动归类、进行数据文件格式转换和调整声音频谱操作。

6.在进一步的实施例中,所述预处理标记通过数据自动标记,将预处理完成的数据进行自动标记;然后通过数据手工编辑&再标记:通过人工对自动标记完成的数据进行编辑,编辑声音长度、调整波形、去除噪声、管理频率;并通过构建样本数据,按照初始样本数据对数据确定特征空间选取一定帧数;

通过用户设定的临界值,判断超出设定的临界值则进行标记;对刀具切削的测试数据进行处理,用于进行测试模型的待标记数据;预标记待分类测试样本,经两组归一化的数据,通过相对应的初始样本数据和检测数据进行预标记,计算出刀具切削状态下的声音数据;通过预标记对观测刀具切削时的声音数据的性能指数偏离初始样本数据进行标记。

7.在进一步的实施例中,所述切削状态信息的传输通过构建训练阶段和测试阶段得出如下过程:训练阶段,根据算法模型训练:将标记完成的声音数据导入算法模型训练;在通过初始样本数据,读取刀具切削状态下的声波信号,并将声波信号划分为时间长度较短的帧,对刀具切削后的短帧进行时频域变换和去除冗余信息,得到相应时间帧的声音特征向量;将特征向量送入分类器并进入测试阶段;测试阶段,将刀具切削状态下的声波信号片段,根据训练阶段相同的方式进行分帧;将声音特征送入训练好的分类器并输出值;然后,将分类器的输出结果根据判定规则输出判定结果,并根据判别后的标签向址给出每一帧对应的输出标签;将帧按照时间循序排列,得到标签输出结果;在根据算法模型验证;使用历史标记完成的声音数据;并通过迭代数据进行数据迭代采集及标记。

8.在进一步的实施例中,所述声波信号通过麦克风采集,采集到的刀具切削产生的声音数据并输入缓存模块;所述缓存模块通过数据延伸进行旧的数据刷新和新数据的录入,在检测完成后,进行一次新的数据延伸;所述数据延伸在检测计算所用的时间中录入进的新的声音数据;得出所述缓存模块读取输入声音的步长;所述声波信号经过输入模块后,送入信号处理模块;信号处理模块对声音信号进行预处理并提取特征;音频信号预处理,消除声音采集设备造成的声音混叠,使声音信号在后续处理过程中均匀。

9.在进一步的实施例中,所述声波信号的分帧;将完整的声音数据样本按照20ms-30ms分帧;帧与帧之间保留一部分交叠;将时域转化为频域;利用短时傅里叶变换求各帧的频谱;合成声谱图;将每一帧的功率谱逆时针旋转90

°

,将分贝值映射到0到255的范围内,一一对应每一个频点,将各帧按照时间顺序依次排列生成声谱图;然后通过在线数据采集;基于高精度高灵敏度声音采集设备采集生产过程中的所有声学信息,通过声学数据采集系统进行实时数据采集,并将声音数据发送至生产环境实时并行计算模块;算法sdk发布;通过验证的算法,打包成为sdk算法包,标记版本,设定至发布流水线,等待前端业务系统调用;自动&手工部署:根据算法调用业务规则,自动从发布流水线上调用算法sdk包,在指定条件下生效启用;由手工部署算法sdk包至前端业务系统,并设定生效启用条件;生产环境实时并行计算;同步接收多路在线数据采集的声音数据,并根据业务规则并行调用多版本sdk实现声音数据的实时计算、解析,给出对应的计算结果,并发送给分

析&通知;分析&通知;接收计算结果,同步进行业务规则分析,根据分析结果调用通知模块,将分析结果通知相关人、设备&系统,完成业务管理;业务日志:全面、精确、完成地登记所有业务模块工作状态及过程,为后续故障排除和业务改进提供数据基础。

10.在进一步的实施例中,在所述可见度数据标记完成的基础上;进一步对故障进行识别,得出如下方式:其中,为刀具切削中被标记的次数;为刀具检测中被标记的总次数;f为标记状态下的百分比;根据互相关标记的特性,在对可见度数据标记完成的基础上,进一步对刀具检测过程中的故障进行识别,并对刀具切削故障点的次数进行统计。

11.一种自适应刮泥机避障控制系统,用于实现上述方法,包括:数据采集模块,通过麦克风采集刀具切削状态下的声波信号,声波信号接收机将模拟信号转化成数字信号;所述数字信号通过相关器进行处理;形成观测数据,实时处理采集的数据;数据处理模块,对刀具切削过程中观测数据中声音数据进行延迟计算的预处理,根据可见度数据进行异常失真数据的标记与校正;通过对可见度数据的处理进行数据成图;数据监控模块,将数据处理模块生成的图像信息进行传输,并提供刀具切削的状态信息;数据可视化展现模块,观测刀具切削时的状态信息,然后得出刀具切削时的声音数据变化图像。

12.在进一步的实施例中,由所述麦克风故障导致数据的失真,对其进行异常标记,然后根据刀具切削初始的样本数据与麦克风故障下的数据格式进行对比;经标记处理后的失真数据会进一步数据处理,完成对数据监控模块和数据可视化展现模块的数据引导。

13.有益效果:本发明提出了一种刀具切削状态在线检测方法及系统,通过记录初始状态下刀具切削的声音数据,并根据该初始状态下刀具切削的声音数据设定范围内的临界值,当刀具切削的声音数据超出该临界值时,通过数据的标记在线检测刀具切削状态;并利用模式分类方法寻找可见度数据的失真;对刀具切削后的短帧进行时频域变换以及去除冗余信息;并通过刀具切削的声音数据对旧数据进行刷新并录入新的声音数据。

附图说明

14.图1为本发明的实现方法流程示意图。

15.图2为本发明的刀具切削状态信息流程图。

16.图3为本发明的采集示意图。

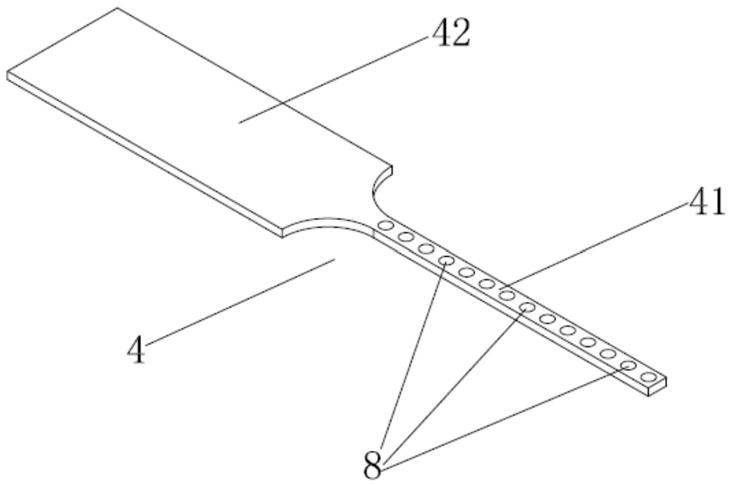

17.图4为本发明的数据采集示意图。

具体实施方式

18.申请人认为,现有的刀具检测是通过对加工后的刀具进行故障检测,而这种检测方式是在刀具工作状态进行的,因此在刀具存在欠缺继续加工工件时,会增加材料的浪费;会导致刀具切削时数据接收所输出的数据存在失真问题,导致最终采集获得的观测数据异常。

19.为解决现有技术存在的问题,本发明通过一种刀具切削状态在线检测方法及系统,通过刀具切削的声音数据的临界值设定,对出现异常的声音数据进行标记。

20.下面通过实施例,并结合附图对本方案做进一步具体说明。

21.在本技术中,我们提出了一种刀具切削状态在线检测方法及实现该方法的系统,其中包含的一种刀具切削状态在线检测方法,包括以下步骤:步骤一,获取刀具切削初始声音数据;所述初始声音数据通过训练数据采集;基于高精度高灵敏度声音采集设备采集生产过程中的所有声学信息,通过声学数据采集系统进行实时数据采集,并按照业务规则存储于指定位置,待后续业务流程的进行;根据后端系统的指令,将声音数据发送至后端模块;在根据数据的归一化对初始样本数据进行处理,当为数据归一化的数据点;为刀具切削的初始样本数据;为刀具切削过程中的最小检测数据;为刀具切削过程中的最大检测数据;均为刀具切削的检测区间的上限值和下限值;具体方式为,所述数据归一化对刀具切削中存在奇异样本的数据统一到初始样本数据下,进行数据的处理和诊断;所述数据的处理为数据自动预处理;通过接收前端训练声音数据,根据数据渠道自动归类、进行数据文件格式转换和调整声音频谱操作。

22.步骤二,以所述初始声音数据对刀具切削的可见度数据进行预处理标记;所述预处理标记通过数据自动标记,将预处理完成的数据进行自动标记;标记数据来源、时间、类型、对应产品、对应刀具、产品状态、刀具状态、源采集设备信息、源设备设定信息;然后通过数据手工编辑&再标记:通过人工对自动标记完成的数据进行编辑,编辑声音长度、调整波形、去除噪声、管理频率;可对数据进行再标记,定义数据标签,并对声音局部数据进行标记;并通过构建样本数据,按照初始样本数据对数据确定特征空间选取一定帧数;通过用户设定的临界值,判断超出设定的临界值则进行标记;对刀具切削的测试数据进行处理,用于进行测试模型的待标记数据;预标记待分类测试样本,经两组归一化的数据,通过相对应的初始样本数据和检测数据进行预标记,计算出刀具切削状态下的声音数据;通过预标记对观测刀具切削时的声音数据的性能指数偏离初始样本数据进行标记。

23.步骤三,根据所述预处理标记输出刀具切削状态信息;所述切削状态信息的传输通过构建训练阶段和测试阶段得出如下过程:训练阶段,根据算法模型训练:将标记完成的声音数据导入算法模型训练;利用人工智能神经网络形成区分算法;在通过初始样本数据,读取刀具切削状态下的声波信号,并

将声波信号划分为时间长度较短的帧,对刀具切削后的短帧进行时频域变换和去除冗余信息,得到相应时间帧的声音特征向量;将特征向量送入分类器并进入测试阶段;测试阶段,将刀具切削状态下的声波信号片段,根据训练阶段相同的方式进行分帧;将声音特征送入训练好的分类器并输出值;然后,将分类器的输出结果根据判定规则输出判定结果,并根据判别后的标签向址给出每一帧对应的输出标签;将帧按照时间循序排列,得到标签输出结果;在根据算法模型验证;使用历史标记完成的声音数据;验证算法是否可以区分多种状态刀具;如可良好区分,可生成算法版本;如不能良好区分;并通过迭代数据进行数据迭代采集及标记。

24.步骤四,以观测所述状态信息生成刀具切削声音数据图像。

25.所述声波信号通过麦克风采集,采集到的刀具切削产生的声音数据并输入缓存模块;所述缓存模块通过数据延伸进行旧的数据刷新和新数据的录入,在检测完成后,进行一次新的数据延伸;所述数据延伸在检测计算所用的时间中录入进的新的声音数据;得出所述缓存模块读取输入声音的步长;所述声波信号经过输入模块后,送入信号处理模块;信号处理模块对声音信号进行预处理并提取特征;音频信号预处理,消除声音采集设备造成的声音混叠,使声音信号在后续处理过程中均匀,提高后期采集的特征的有效性。

26.所述声波信号的分帧;将完整的声音数据样本按照20ms-30ms分帧;帧与帧之间保留一部分交叠;将时域转化为频域;利用短时傅里叶变换求各帧的频谱;合成声谱图;将每一帧的功率谱逆时针旋转90

°

,将分贝值映射到0到255的范围内,一一对应每一个频点,将各帧按照时间顺序依次排列生成声谱图然后通过在线数据采集;基于高精度高灵敏度声音采集设备采集生产过程中的所有声学信息,通过声学数据采集系统进行实时数据采集,并将声音数据发送至生产环境实时并行计算模块;算法sdk发布;通过验证的算法,打包成为sdk算法包,标记版本,设定至发布流水线,等待前端业务系统调用;自动&手工部署:根据算法调用业务规则,自动从发布流水线上调用算法sdk包,在指定条件下生效启用;由手工部署算法sdk包至前端业务系统,并设定生效启用条件;生产环境实时并行计算;同步接收多路在线数据采集的声音数据,并根据业务规则并行调用多版本sdk实现声音数据的实时计算、解析,给出对应的计算结果,并发送给分析&通知;分析&通知;接收计算结果,同步进行业务规则分析,根据分析结果调用通知模块,将分析结果通知相关人、设备&系统,完成业务管理;业务日志;通过全面、精确、完成地登记所有业务模块工作状态及过程,为后续故障排除和业务改进提供数据基础。

27.在所述可见度数据标记完成的基础上;进一步对故障进行识别,得出如下方式:其中,为刀具切削中被标记的次数;为刀具检测中被标记的总次数;f为标记状

态下的百分比;根据互相关标记的特性,在对可见度数据标记完成的基础上,进一步对刀具检测过程中的故障进行识别,并对刀具切削故障点的次数进行统计。

28.一种自适应刮泥机避障控制系统,用于实现上述方法,包括:数据采集模块,通过麦克风采集刀具切削状态下的声波信号,声波信号接收机将模拟信号转化成数字信号;所述数字信号通过相关器进行处理;形成观测数据,实时处理采集的数据;数据处理模块,对刀具切削过程中观测数据中声音数据进行延迟计算的预处理,根据可见度数据进行异常失真数据的标记与校正;通过对可见度数据的处理进行数据成图;数据监控模块,将数据处理模块生成的图像信息进行传输,并提供刀具切削的状态信息;数据可视化展现模块,观测刀具切削时的状态信息,然后得出刀具切削时的声音数据变化图像。

29.由所述麦克风故障导致数据的失真,对其进行异常标记,然后根据刀具切削初始的样本数据与麦克风故障下的数据格式进行对比;经标记处理后的失真数据会进一步数据处理,完成对数据监控模块和数据可视化展现模块的数据引导。

30.如上所述,尽管参照特定的优选实施例已经表示和表述了本发明,但其不得解释为对本发明自身的限制。在不脱离所附权利要求定义的本发明的精神和范围前提下,可对其在形式上和细节上做出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。