1.本发明涉及汽车缓速器的技术领域,具体涉及卸荷系统及泵式缓速器。

背景技术:

2.制动系统,是汽车上用以使外界在汽车某些部分施加一定的力,从而对其进行一定程度的强制制动的装置,其能够使汽车强制减速甚至于停车。

3.现有技术的制动器,多以摩擦制动为主,在其工作过程中,通过压紧两个相对运动的物体以产生足够大的摩擦力,但是,有摩擦就会有磨损,同时会产生热量,造成摩擦片材料失效,导致制动失灵。因此,配备辅助制动系统十分必要。

4.缓速器作为车辆的辅助制动部件,通过作用于原车的传动系统而减轻原车制动系统的负荷,使车辆均匀减速,以提高车辆制动系统的可靠性,延长制动系统的使用寿命,并能大幅降低车辆的使用成本。

5.目前,缓速器主要有发动机缓速器、磁流变盘式缓速器、电涡流缓速器和液力缓速器等。其中,液力缓速器至少具有体积较大、反应速度相对较慢、低速制动力不足、空载损失大等缺点。

技术实现要素:

6.(一)本发明所要解决的问题是:现有液力缓速器反应速度相对较慢,空载损失大等缺点。

7.(二)技术方案

8.为了解决上述技术问题,本发明一方面实施例提供了一种卸荷系统,用于泵式缓速器;所述泵式缓速器包括主体和转子,所述主体内设有工作腔,所述工作腔内填充有高粘度油,所述转子设于所述工作腔内,且能够搅动高粘度油,所述转子将所述工作腔分割成高压区和低压区,所述主体上还设有与所述工作腔连通的油孔和气孔;

9.所述卸荷系统包括变量泵、卸荷阀、第一控制阀、第二控制阀、第三控制阀、第一流道、第二流道、第三流道和存油腔;

10.所述第一流道一端与所述油孔连通,另一端与所述存油腔连通,且沿所述油孔至所述存油腔的方向,所述第一控制阀、变量泵和所述第二控制阀依次设置;所述第二流道一端与大气连通,一端与所述气孔连通,且沿所述气孔至大气的方向,所述第三控制阀和第二控制阀依次设置;所述第三流道一端与所述存油腔连通,另一端与所述第一控制阀连通,所述变量泵能够经由所述第一流道从所述存油腔内抽油,进而控制所述卸荷阀的开度;

11.所述卸荷系统包括抽油和空载两种状态;

12.抽油时,所述第一控制阀控制所述第一流道通路,第三流道断路,所述卸荷阀打开,所述高压区和所述低压区连通;所述第二控制阀控制所述第一流道通路、第二流道通路;所述第三控制阀控制所述第二流道通路,所述变量泵连通;

13.空载时,所述第一控制阀控制所述第一流道和第三流道断路,所述卸荷阀打开,所

述高压区和所述低压区连通;所述第二控制阀控制第一流道断路,第三流道通路;所述第三控制阀控制所述第三流道通路,所述变量泵断开;

14.所述主体包括端盖,所述端盖上设有凹槽,所述变量泵设于所述凹槽内。

15.根据本发明的一个实施例,进一步的,所述第一控制阀包括两个进口和一个出口;

16.所述第一控制阀的其中一个进口与所述第一流道连通,另一个进口与所述第三流道连通;所述第一控制阀的出口与所述第一流道连通。

17.根据本发明的一个实施例,进一步的,所述第二控制阀包括两个进口和两个出口,且所述第二控制阀的两个进口和两个出口对应设置;

18.所述第二控制阀的其中一个进口与大气连通,另一个进口与所述第一流道连通;所述第二控制阀的一个出口与所述第三流道连通,另一个出口与所述第一流道连通。

19.根据本发明的一个实施例,进一步的,空载时,至少存在部分高粘度油留存于所述工作腔内。

20.根据本发明的一个实施例,进一步的,所述变量泵与所述卸荷阀之间通过第四流道连通;

21.当抽油或者空载时,所述第四流道断路。

22.根据本发明的一个实施例,进一步的,所述卸荷系统包括多个所述卸荷阀;

23.全部所述卸荷阀设于所述高压区和所述低压区之间,且均与所述变量泵连通;

24.任意两个所述卸荷阀之间并联。

25.根据本发明的一个实施例,进一步的,所述卸荷系统还包括第五流道和单向阀;

26.所述第五流道一端与所述存油腔连通,另一端与大气连通;

27.所述单向阀设于所述第五流道上,且所述存油腔内的空气能够经所述单向阀流入大气中。

28.根据本发明的一个实施例,进一步的,所述工作腔内还设有液位检测机构;

29.所述液位检测机构用于检测所述工作腔内液位,所述液位检测机构具有液位阈值;

30.当所述工作腔内的液位小于所述液位阈值时,所述变量泵停止工作,所述卸荷系统由抽油状态进入到空载状态。

31.根据本发明的一个实施例,进一步的,所述变量泵与所述凹槽铆接。

32.本发明另一方面实施例还提供了一种泵式缓速器,包括上述任一实施例所述的加载系统。

33.本发明的有益效果:

34.本发明提供的一种卸荷系统,用于泵式缓速器;所述泵式缓速器包括主体和转子,所述主体内设有工作腔,所述工作腔内填充有高粘度油,所述转子设于所述工作腔内,且能够搅动高粘度油,所述转子将所述工作腔分割成高压区和低压区,所述主体上还设有与所述工作腔连通的油孔和气孔。所述卸荷系统包括变量泵、卸荷阀、第一控制阀、第二控制阀、第三控制阀、第一流道、第二流道、第三流道和存油腔。所述第一流道一端与所述油孔连通,另一端与所述存油腔连通,且沿所述油孔至所述存油腔的方向,所述第一控制阀、变量泵和所述第二控制阀依次设置;所述第二流道一端与大气连通,一端与所述气孔连通,且沿所述气孔至大气的方向,所述第三控制阀和第二控制阀依次设置;所述第三流道一端与所述存

油腔连通,另一端与所述第一控制阀连通,所述变量泵能够经由所述第一流道从所述存油腔内抽油,进而控制所述卸荷阀的开度。所述卸荷系统包括抽油和空载两种状态。抽油时,所述第一控制阀控制所述第一流道通路,第三流道断路,所述卸荷阀打开,所述高压区和所述低压区连通;所述第二控制阀控制所述第一流道通路、第二流道通路;所述第三控制阀控制所述第二流道通路,所述变量泵启动。空载时,所述第一控制阀控制所述第一流道和第三流道断路,所述卸荷阀打开,所述高压区和所述低压区连通;所述第二控制阀控制第一流道断路,第三流道通路;所述第三控制阀控制所述第三流道通路,所述变量泵关机。所述主体包括端盖,所述端盖上设有凹槽,所述变量泵设于所述凹槽内。

35.通过设置卸荷系统,卸荷系统中的阀、泵等均为电控件,其反应迅速、控制精准,同时形成闭环控制,因此可实现卸荷反应速度相对迅速,卸荷精准。同时,变量泵安装于凹槽中,其结构紧凑,节省空间。

附图说明

36.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

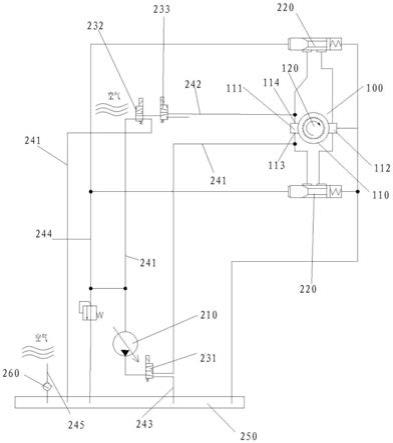

37.图1为本发明实施例提供的卸荷系统原理图;

38.图2为本发明实施例提供的抽油状态示意图;

39.图3为本发明实施例提供的空载状态示意图;

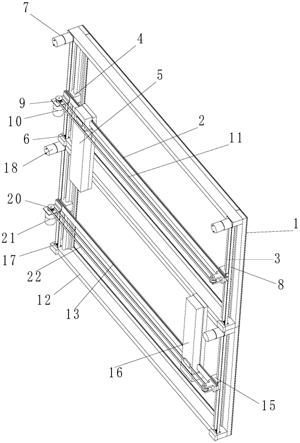

40.图4为本发明实施例提供的泵式缓速器剖视图。

41.图标:100-泵式缓速器;110-主体;111-高压区;112-低压区;113-油孔;114-气孔;120-转子;130-端盖;

42.210-变量泵;220-卸荷阀;231-第一控制阀;232-第二控制阀;233-第三控制阀;241-第一流道;242-第二流道;243-第三流道;244-第四流道;245-第五流道;250-存油腔;260-单向阀。

具体实施方式

43.下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

44.根据本发明实施例提供的卸荷系统,如图1至图4所示,用于对泵式缓速器100,具体为,当泵式缓速器100不需要工作时,将工作腔内的工作介质抽出,使得车辆能够正常行驶。

45.其中,图2和图3中,实线为通路,虚线为断路。

46.其中,本技术中的泵式缓速器100,其与车辆相连,具体为,与车辆的传动系统,用于缓速。

47.如图1至图4所示,所述主体110内设有用于供转子120进行工作的工作腔,所述工

作腔内填充有高粘度油,可选的,高粘度油可以为机油。所述转子120设于所述工作腔内,且与车辆的传送系统或其它结构连接,车辆能够带动转子120转动。当转子120转动时,能够搅动所述工作腔内的高粘度油。同时,所述转子120将所述工作腔分割成高压区111和低压区112。在缓速状态中,高压区111和低压区112之间断路,并二者之间形成有压差,高粘度油在高压区111和低压区112之间流动,工作腔形成容积泵,实现缓速。而卸荷状态时,即高压区111和低压区112连通,并将工作腔内高粘度油抽出至存油腔250内。所述主体110上设有用于进行抽油的油孔113,以及用于与大气连通的气孔114。

48.如图1至图3所示,所述卸荷系统包括变量泵210、卸荷阀220、第一控制阀231、第二控制阀232、第三控制阀233、第一流道241、第二流道242、第三流道243和存油腔250。

49.所述第一流道241一端与所述油孔113连通,另一端与所述存油腔250连通,且沿所述油孔113至所述存油腔250的方向,所述第一控制阀231、变量泵210和所述第二控制阀232依次设置,也即,从油孔113至存油腔250的方向,第一流道241上布置有用于控制第一流道241通断的第一控制阀231,用于抽油的变量泵210,以及用于控制第一流道241通断的第二控制阀232,在抽油过程中,工作腔内的高粘度有第一流道241,经由第一控制阀231和第二控制阀232,被变量泵210抽入到存油腔250内。

50.所述第二流道242一端与大气连通,一端与所述气孔114连通,且沿所述气孔114至大气的方向,所述第三控制阀233和第二控制阀232依次设置,具体为,第三控制阀233设于第二流道242上,用于控制第二流道242的通断,第二控制阀232为多位多通阀,因此,第二流道242还与第二控制阀232连通。

51.所述第三流道243一端与所述存油腔250连通,另一端与所述第一控制阀231连通,同理,第一控制阀231也为多位多通阀。所述变量泵210能够经由所述第一流道241从所述存油腔250内抽油,进而控制所述卸荷阀220的开度,具体为,变量泵210将高粘度油由存油腔250内抽出,再进入到第一流道241内,第一流道241上设有与卸荷阀220连通的第四流道244,具体的,与卸荷阀220控制口连通的第四流道244,通过变量泵210向卸荷阀220内抽油,控制卸荷阀220的开度,用于控制高压区111和低压区112之间的压差。

52.但在卸荷或者空载过程中,第四流道244处于断路状态,也即卸荷阀220打开,高压区111和低压区112连通,无法形成压力差。

53.所述卸荷系统包括抽油和空载两种状态,抽油状态,也即泵式缓速器100不再工作时,将泵式缓速器100内的介质,高粘度油抽出至存油腔250内,使得泵式缓速器100内不存在对于转子120的阻尼。空载状态,也即车辆正常行驶时,变量泵210等均停止工作,气孔114与大气连通,工作腔内不存在对于转子120的阻尼。

54.具体的,当抽油时,所述第一控制阀231控制所述第一流道241通路,也即高粘度油能够流过第一控制阀231。第一控制阀231控制第三流道243断路,也即存油腔250内的高粘度油无法由第三流道243经由第一控制阀231流入到第一流道241内。当第一流道241断路时,变量泵210无法向卸荷阀220的控制口内抽油,故而所述卸荷阀220打开,所述高压区111和所述低压区112连通。所述第二控制阀232控制所述第一流道241通路,也即第一流道241内的高粘度油能够流过第二控制阀232,同时,第二控制阀232还控制第二流道242通路,也即外界空气能够流过第二控制阀232进入到第二流道242内,所述第三控制阀233控制所述第二流道242通路,也即,外界空气能够经由第二流道242进入到工作腔内。所述变量泵210

接通,开始将工作腔内的高粘度油抽出。

55.而当空载时,仅需要工作腔与大气连通即可,具体为,所述第一控制阀231控制所述第一流道241和第三流道243断路,也即第一流道241不再有高粘度油流动,而第三流道243断路,变量泵210也无法控制卸荷阀220,故而所述卸荷阀220打开,所述高压区111和所述低压区112连通。所述第二控制阀232控制第一流道241断路,第三流道243通路;所述第三控制阀233控制所述第三流道243通路,也即,空气通过第二流道242,通过第二控制阀232和第三控制阀233,进入到工作腔内,使得工作腔与大气连通。同时所述变量泵210断开,不再由工作腔向存油腔250内抽油。

56.优选的,在第二流道242上,还设有用于过滤空气杂质的过滤件,避免空气中的杂质对高粘度油造成污染。

57.如图4所示,所述主体110包括端盖130,所述端盖130上设有凹槽,所述变量泵210设于所述凹槽内。

58.通过将变量泵210安装于主体110的凹槽内,能够缩小泵式缓速器100的体积。

59.具体的,变量泵210与端盖130铆接,其安装方便,同时也便于拆卸。

60.在实际使用中,如图1至图3所示,所述第一控制阀231包括两个进口和一个出口,所述第一控制阀231的其中一个进口与所述第一流道241连通,另一个进口与所述第三流道243连通;所述第一控制阀231的出口与所述第一流道241连通。

61.当抽油时,第一控制阀231与第一流道241连通的进口打开,第一控制阀231与第三流道243连通的进口封闭,第一控制阀231的出口打开,使得高粘度油能够流过第一控制阀231。

62.当空载时,第一控制阀231与第一流道241连通的进口封闭,第一控制阀231与第三流道243连通的进口封闭,第一控制阀231的出口封闭,使得高粘度油能够流过第一控制阀231。

63.所述第二控制阀232包括两个进口和两个出口,且所述第二控制阀232的两个进口和两个出口对应设置,也即,两个进口和两个出口是分别对应的,从其中一个进口进入,仅能够从与这个进口对应的出口离开,而不是能够从任意一个出口离开。

64.具体为,所述第二控制阀232的其中一个进口与大气连通,另一个进口与所述第一流道241连通;所述第二控制阀232的一个出口与所述第三流道243连通,另一个出口与所述第一流道241连通。

65.当抽油时,第二控制阀232与大气连通的进口打开,第二控制阀232与第三流道243连通的出口打开。第二控制阀232与第一流道241连通的进口打开,第二控制阀232与第一流道241连通的出口打开。

66.当空载时,第二控制阀232与大气连通的进口打开,第二控制阀232与第三流道243连通的出口打开。第二控制阀232与第一流道241连通的进口封闭,第二控制阀232与第一流道241连通的出口封闭。

67.在本实施例中,空载时,还至少存在部分高粘度油留存于所述工作腔内,用于对转子120起到一定的润滑作用,减少转子120的磨损。

68.在实际使用中,如图1至图3所示,所述变量泵210与所述卸荷阀220之间通过第四流道244连通,当抽油或者空载时,所述第四流道244断路。以使得卸荷阀220处于打开状态,

高压区111和低压区112处于连通,高压区111和低压区112之间无法建立压力。

69.本实施例中,可选的,所述卸荷系统包括多个所述卸荷阀220。全部所述卸荷阀220设于所述高压区111和所述低压区112之间,且均与所述变量泵210连通。任意两个所述卸荷阀220之间并联。

70.本实施例中,通过设置多个卸荷阀220,以提高加载系统的工作效率。

71.在实际使用中,如图1至图3所示,所述调节系统包括有两个卸荷阀220。

72.在本实施例中,如图1至图3所示,所述卸荷系统还包括第五流道245和单向阀260。所述第五流道245一端与所述存油腔250连通,另一端与大气连通。所述单向阀260设于所述第五流道245上,且所述存油腔250内的空气能够经所述单向阀260流入大气中。

73.在本实施例中,通过设置与大气连通的第五流道245,以及,设置于第五流道245上的单向阀260,使得存油腔250内的空气能够流入空气中,避免在存油腔250内堆积,以及,受温度影响膨胀等。

74.在本实施例中,所述工作腔内还设有液位检测机构,用于监测抽油状态下,工作腔内剩余的高粘度油的油量。

75.具体为,所述液位检测机构用于检测所述工作腔内液位,所述液位检测机构具有液位阈值,当所述工作腔内的液位小于所述液位阈值时,所述变量泵210停止工作,所述卸荷系统由抽油状态进入到空载状态。

76.通过设置液位检测机构,能够检测到工作腔内的油量,使得泵式缓速器100的控制更加精准,也能够保证工作腔内能够留有足够多的高粘度油进行润滑。

77.本发明的另一个实施例还提供了一种泵式缓速器100,包括上述实施例所述的加载系统。

78.在本发明的描述中,需要说明的是,术语“上”、“下”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性。

79.在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“安装”、“连通”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接连通,也可以通过中间媒介间接连通,可以是两个元件内部的连通。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

80.以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。