1.本实用新型涉及模具设计领域,具体为一种用于实心高密度钨合金棒料的旋锻模具。

背景技术:

2.旋转旋锻(旋锻)是一种用于管件、棒料等零件精密成型的工艺方法,锻锤沿周向均布于待加工零件的周围,锻锤在绕零件转动的同时沿径向做高频、小行程的锻打运动,使待加工零件由小变形而累积到较大变形。

3.旋锻法是生产钨丝坯料和细棒的常用塑性加工方法,不同尺寸的棒材于氢气气氛中加热到1400~1600℃,在不同型号的旋锻机上进行旋锻。开始道次变形量不宜过大,随后可适当增加变形量,旋锻变形过程中工件和模具间用石墨润滑。加工后的钨棒密度可达18.8~19.2g/mm3,但是在锻打时金属流动性差,容易在模具缝接触位置出现晶粒长大等不利于整体性能的缺陷,产品性能以及生产效率会受到严重影响。

技术实现要素:

4.针对现有技术中存在的缺陷,本实用新型提供一种用于实心高密度钨合金棒料的旋锻模具,通过对旋锻模具结构和关键数据的设计优化,能使旋锻所产生的缺陷均匀分散,而不是集中分布在同一条直线上。

5.本实用新型技术方案如下。

6.一种用于实心高密度钨合金棒料的旋锻模具,所述模具设有旋锻面,相邻模具的合模面为曲面,合模线呈s形曲线,与旋锻件接触为螺旋曲面,曲面最大转角为90

°

,上下表面与旋锻件的接触线为正弦曲线。

7.进一步地,包括第一模具块、第二模具块、第一模具块上表面、第二模具块上表面、第一模具块下表面、第二模具块下表面、合模面、合模线和旋锻面;所述第一模具块上包括有第一模具块上表面和第一模具块下表面;所述第二模具块上包括有第二模具块上表面和第二模具块下表面,连接上下表面的旋锻面构成模腔;所述第一模具块与第二模具块合模面为曲面,合模线呈s形曲线,与旋锻件接触为旋锻面,曲面最大转角为90

°

,上下表面与旋锻件的接触线为正弦曲线。

8.进一步地,旋锻腔上直径为16mm。

9.进一步地,旋锻腔下直径为12mm。

10.进一步地,模具块与旋锻件接触曲线为正弦曲线正半段,旋锻面为螺旋曲面。

11.进一步地,模具块与旋锻件接触曲线为正弦曲线负半段,旋锻面为螺旋曲面。

12.进一步地,各模具块螺旋旋锻面的表面采用抛光处理,抛光后的粗糙度为rz0.2~0.4。有利于减少旋锻模具与旋锻件之间的摩擦力,降低材料流动难度,降低设备的震动值,使材料缺陷去集中化。

13.进一步地,所述旋锻面的表面粗糙度为rz0.3。

14.本实用新型的有益效果:

15.1,通过改变旋锻模具旋锻面的结构,以曲面为合模面,以s型曲线为合模线,使旋锻件沿合模线分布的缺陷分散化,而非集中在表面的同一轴向上,提升其轴向的整体性能。

16.2,通过改变旋锻模具上表面的结构,以曲线形式与旋锻件接触,旋锻件先与两个模具块相接触,随后与模具块接触,最终完全进入旋锻腔,使旋锻件沿径向的表面缺陷以曲线形式分布,减少棒状旋锻件在同一水平截面上的缺陷,提升旋锻件的径向性能。

17.3,通过改变旋锻模具下表面的结构,以曲线形式与旋锻件接触,旋锻件先与两个模具块分离,随后与模具块分离,最终完全离开旋锻腔,使最终旋锻件沿径向的表面缺陷以曲线形式分布,减少棒状旋锻件在同一水平截面上的缺陷,提升旋锻件的径向性能。

18.4,适用范围广,不仅适用于成型实心高密度钨合金棒料的旋锻模具设计,也可以用于不同直径的实心金属棒料类产品的旋锻模具的设计。

附图说明

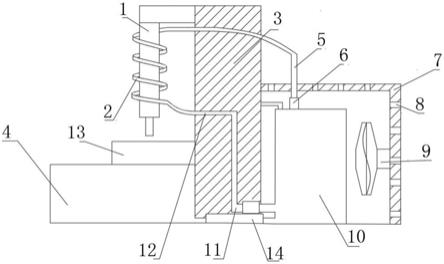

19.图1为合模状态的模具主体三维图:

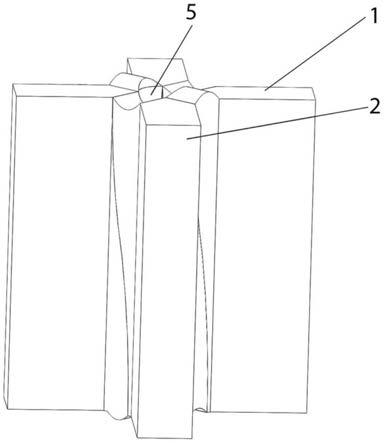

20.图2为模具块(1)的三维图:

21.图3为模具块(2)的三维图:

22.附图中:第一模具块1、第二模具块2、第一模具块上表面1.1,第二模具块上表面2.1、第一模具块下表面1.2、第二模具块下表面2.2、合模面3、合模线4、旋锻面5。

具体实施方式

23.下面结合附图对本实用新型的实施例作进一步详细说明。

24.在本实施例中术语“上”“下”“左”“右”“前”“后”“上端”“下端”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造或操作,因此不能理解为对本实用新型的限制。

25.如图1~3所示,所述模具设有旋锻面5,相邻模具的合模面为曲面,合模线呈s形曲线,与旋锻件接触为螺旋曲面,曲面最大转角为90

°

,上下表面与旋锻件的接触线为正弦曲线。包括第一模具块1、第二模具块2、第一模具块上表面1.1、第二模具块上表面2.1、第一模具块下表面1.2、第二模具块下表面2.2、合模面3、合模线4和旋锻面5;所述第一模具块1上包括有第一模具块上表面1.1和第一模具块下表面1.2;所述第二模具块2上包括有第二模具块上表面2.1和第二模具块下表面2.2,连接上下表面的旋锻面5构成模腔;所述第一模具块1与第二模具块2合模面3为曲面,合模线4呈s形曲线,与旋锻件接触为旋锻面5,曲面最大转角为90

°

,上下表面与旋锻件的接触线为正弦曲线。旋锻腔上直径为16mm,旋锻腔下直径为12mm。第一模具块1与旋锻件接触曲线为正弦曲线正半段,旋锻面为螺旋曲面。第二模具块2与旋锻件接触曲线为正弦曲线负半段,旋锻面为螺旋曲面。各模具块螺旋旋锻面的表面采用抛光处理,抛光后的粗糙度为rz0.2~0.4。所述旋锻面的表面粗糙度为rz0.3。

26.采用以上结构,旋锻件进入模具腔时,首先与第一模具块上表面1.1接触,再与第二模具块上表面2.1接触。旋锻件在离开模具腔时,先与第二模具块2下表面分离,再与第一模具块1下表面分离,使最终旋锻件沿径向的表面缺陷以曲线形式分布,减少棒状旋锻件在

同一水平截面上的缺陷,提升旋锻件的径向性能。

27.采用以上结构,旋锻件与合模线接触处所产生的缺陷将沿旋锻件表面以螺旋形轴向分布,减少棒状旋锻件侧表面的缺陷集中情况,提高旋锻件的轴向表面性能。

28.在本实例中,旋锻模具的旋锻面要求表面光滑,四个模具块合模时要求同轴度高,若旋锻模具在制造过程中检测到表面不光滑,应采用橡胶砂轮抛光的方式进行修复,能够提升材料的流动性,提高旋锻后零件尺寸精度和表面粗糙度。

29.本实用新型在旋锻加工时,将四个旋锻模具沿周向均布固定安装在旋锻机的凹槽内,产品的最终结构尺寸设计为φ12mm。根据产品的结构尺寸选取原材料坯管外径为φ16~18mm,在旋锻模具进给的过程中,当旋锻模具旋锻面构成的旋锻圆弧值缩小至φ16mm时,旋锻模具旋锻面开始与棒料接触,在圆弧面的作用下实施锻打,直至缩小至φ12mm。

30.旋锻模具采用以上结构设计,可以完成高密度钨合金棒料的旋锻工艺加工,降低设备振动值,外圆旋锻精度提升,解决了钨合金棒料表面缺陷集中等问题,不仅适用于高密度钨合金棒料的旋锻模具的设计,也可用于不同直径的实心金属棒料类产品的旋锻模具的设计。

31.最后应说明的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解;其依然可以对前述实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。