1.本发明涉及对收纳气体的高压罐中的由纤维强化树脂构成的加强层的筒部件进行制造的制造装置。

背景技术:

2.作为在氢等的储藏/供给中使用的高压罐,公知有一种具备罐主体和安装于该罐主体的长度方向的开口端部的嘴部件的罐。罐主体例如包括用于气密保持氢气的衬里、和利用由纤维强化树脂构成的纤维束进行卷绕来加强衬里的外表面的加强层。

3.作为高压罐的制造方法,例如公知有一种通过纤维缠绕法(以下,亦简称为“fw法”)在衬里的外表面卷绕纤维束并进行固化来制成由纤维强化树脂构成的加强层的方法。例如在日本特开2019-44937中公开了一种具备衬里和覆盖衬里的外表面的加强层的高压罐。加强层包括:螺旋层(helical layer),将含浸有树脂的纤维束螺旋缠绕于衬里的外表面而获得;和环箍层(hoop layer),以覆盖螺旋层的外表面的方式环箍缠绕含浸有树脂的纤维束而获得。

4.其中,作为代替上述的高压罐的制造方法的制造方法,可考虑通过制作由纤维强化树脂构成的筒部件和由纤维强化树脂构成的一对穹顶部件并将一对穹顶部件分别与筒部件的两端接合来制成加强层的制造方法。

5.然而,在制作由纤维强化树脂构成的筒部件的情况下,例如需要将含浸有树脂的纤维束卷绕于圆筒状或者圆柱状的心轴(mandrel)的外周面来成形由未固化的纤维强化树脂构成的筒部件并在使该未固化的纤维强化树脂固化之后从心轴取下筒部件。

6.这里,在将含浸有树脂的纤维束卷绕于心轴的外周面的情况下,以被施加了张力的状态卷绕纤维束。因此,由于筒部件成为被心轴的外周面按压的状态,所以当从筒部件抽出心轴时,会在心轴的外周面与筒部件的内周面之间产生相对滑动,存在在筒部件的内周面产生损伤这一问题点。

技术实现要素:

7.本发明的发明提供一种能够抑制在高压罐的筒部件的内周面产生损伤的制造装置。

8.本发明的方式涉及利用纤维强化树脂制造筒部件的筒部件的制造装置,该筒部件相当于构成为收纳气体的高压罐的主体部的加强层。制造装置具备:心轴,沿着规定轴延伸;旋转装置,构成为保持上述心轴的端部,使上述心轴以上述规定轴为中心旋转;纤维供给装置,构成为将含浸有树脂的纤维束以卷绕于通过上述旋转装置而旋转的上述心轴的方式进行供给;以及固化装置,构成为使卷绕于上述心轴的上述纤维束所含浸的树脂固化来成形上述筒部件,上述心轴具有:至少1个外周部件,形成上述心轴的外周面并且上述外周面变形自如;和限制部件,限制上述外周面向径向的内侧移动,上述制造装置还具备:变形装置,构成为通过使上述限制部件动作来使上述心轴的外周面变形为供上述纤维束卷绕的

卷绕形状的上述外周面和使上述卷绕形状的上述外周面向上述径向的内侧移动而自如将上述心轴与上述筒部件沿上述心轴的轴向分开的分开形状的上述外周面;和分开装置,构成为沿上述轴向将上述筒部件与变形为上述分开形状的状态的上述外周面的上述心轴分开。

9.根据上述方式的筒部件的制造装置,通过一边利用旋转装置使外周面通过变形装置而成为卷绕形状的心轴旋转,一边从纤维供给装置向心轴供给纤维束,由此将纤维束卷绕于心轴。此时,由于利用限制部件限制了外周面向径向的内侧移动,所以外周面被保持为卷绕形状。而且,通过利用固化装置使卷绕于心轴的纤维束所含浸的树脂固化来在心轴的外周面成形筒部件。然后,通过利用变形装置使限制部件动作来使外周面向径向的内侧移动,由此成为在心轴的外周面与筒部件的内周面之间形成有间隙的状态。由于在该状态下利用分开装置使心轴与筒部件沿轴向相对移动来将它们分开,所以能够抑制心轴的外周面与筒部件的内周面接触。因此,能够抑制在筒部件的内周面产生损伤。

10.在上述筒部件的制造装置中,上述外周部件可以是形成有沿上述轴向延伸的狭缝的圆筒体,上述限制部件是能够相对于上述狭缝插拔的垫片,在上述垫片通过上述变形装置被插入至上述狭缝的状态下,上述垫片限制上述外周面向上述径向的内侧移动,上述外周面成为上述卷绕形状,在上述垫片通过上述变形装置被从上述狭缝拔出的状态下,上述外周面成为上述分开形状。若这样构成,则由于在将纤维束卷绕于心轴时,通过利用变形装置将垫片插入至外周部件的狭缝,可限制外周面向径向的内侧移动,所以能够在将外周面保持为卷绕形状的状态下卷绕纤维束。另一方面,在使心轴与筒部件沿轴向相对移动来将它们分开时,由于通过利用变形装置将垫片从外周部件的狭缝拔出,使得外周面向径向的内侧移动而成为分开形状,所以能够抑制心轴的外周面与筒部件的内周面接触。另外,由于外周部件是形成有沿轴向延伸的狭缝的圆筒体,所以在从狭缝拔出垫片时,只要利用变形装置使垫片向径向的内侧移动即可。即,通过使垫片沿径向移动,能够将外周面变更为卷绕形状与分开形状。因此,与将外周面变更为卷绕形状与分开形状时使垫片沿轴向移动的情况相比,由于能够缩短垫片的移动距离,所以能够将外周面容易地变更为卷绕形状与分开形状。

11.在上述筒部件的制造装置中,上述限制部件可以是沿上述轴向延伸的芯材,上述外周部件包括被配置于上述芯材的周围并形成上述外周面的多个外周体,上述芯材形成为相对于通过将上述多个外周体组合而形成于内部的空间能够插拔,在上述芯材通过上述变形装置被插入至上述空间的状态下,上述芯材限制上述外周面向上述径向的内侧移动,上述外周面成为上述卷绕形状,在上述芯材通过上述变形装置被从上述空间拔出的状态下,上述外周面成为上述分开形状。若这样构成,则由于在将纤维束卷绕于心轴时,通过利用变形装置将芯材插入至上述空间来限制外周面向径向的内侧移动,所以能够在将外周面保持为卷绕形状的状态下卷绕纤维束。另一方面,在使心轴与筒部件沿轴向相对移动来将它们分开时,由于通过利用变形装置将芯材从上述空间拔出,使得外周面能够向径向的内侧移动,能够使外周面成为分开形状,所以能够抑制心轴的外周面与筒部件的内周面接触。另外,通过相对于将多个外周体组合而形成于内部的空间插拔芯材,能够将外周面变更为卷绕形状与分开形状。因此,例如在使外周面成为卷绕形状的情况下,通过利用变形装置使1个芯材沿轴向移动而插入至上述空间,能够利用1个芯材容易地限制多个外周体的移动。

12.在上述筒部件的制造装置中,上述心轴可以还具有沿着上述轴向延伸的轴,上述外周部件包括配置于上述轴的周围并形成上述外周面的多个外周体,上述限制部件在上述外周体的上述轴向的两侧设置有一对,上述限制部件包括配置于上述轴与上述多个外周体之间并沿着上述轴在轴向移动的移动部件,上述移动部件具有相对于上述轴向倾斜的倾斜面,上述外周体具有相对于上述轴向倾斜并且相对于上述移动部件的倾斜面进行滑动的滑动面,在上述外周部件设置有在上述移动部件的倾斜面与上述滑动面抵接的状态下以上述外周面向上述径向的内侧位移的方式对上述多个外周体施力的第1施力部件,在一对上述移动部件通过上述变形装置被配置于沿着上述心轴的轴向的规定位置的状态下,上述移动部件限制上述外周面向上述径向的内侧移动,上述外周面成为上述卷绕形状,在上述一对移动部件通过上述变形装置被移动为从上述规定位置沿着上述心轴的轴向相互远离的状态下,上述外周面成为上述分开形状。这样,由于移动部件具有相对于轴向倾斜的倾斜面,外周体具有相对于移动部件的倾斜面进行滑动的滑动面,所以若利用变形装置使移动部件沿着轴向移动,则外周体的滑动面相对于移动部件的倾斜面进行滑动。此时,由于第1施力部件以外周面向径向的内侧位移的方式对多个外周体施力,所以通过利用变形装置使一对移动部件相互远离,使得外周体基于第1施力部件的作用力向径向的内侧移动,外周面成为分开形状。另一方面,通过利用变形装置使一对移动部件相互接近,使得外周体克服第1施力部件的作用力向径向的外侧移动,外周面成为卷绕形状。由此,通过利用变形装置使移动部件移动,能够将外周面容易地变更为卷绕形状与分开形状。

13.该情况下,一对上述限制部件可以还包括上在述第1施力部件对上述多个外周体施力的状态下向沿着上述心轴的轴向相互接近的方向对上述一对移动部件施力的第2施力部件,上述第2施力部件构成为对上述移动部件施力以使上述第2施力部件基于因将上述纤维束卷绕于上述心轴时的上述纤维束引起的缠绕收紧力而沿着上述心轴的轴向压缩弹性变形自如。然而,在纤维束所含浸的树脂为热固性树脂的情况下,在使未固化的热固性树脂固化时,树脂因热而暂时软化。此时,纤维束由于在被施加了张力的状态下卷绕,所以伴随着树脂的软化而在树脂内向径向内侧(心轴侧)移动。由此,纤维束的张力降低,存在纤维束成为松弛的状态的情况。然而,在该制造装置中,第2施力部件对移动部件施力以使第2施力部件基于因纤维束引起的缠绕收紧力而沿着心轴的轴向压缩弹性变形自如。即,在将纤维束卷绕于心轴时,外周面向径向的内侧位移。另外,由于在通过第2施力部件向更接近的方向对移动部件作用有作用力,所以对外周体作用有朝向径向的外侧的力。因此,外周体向径向的外侧位移纤维束的张力伴随着树脂的软化而降低的量、即纤维束要向径向的内侧移动的量。由此,由于可抑制纤维束的张力降低而导致纤维束成为松弛的状态,所以能够抑制纤维强化树脂的强度降低。

14.在上述筒部件的制造装置中,可以在使上述外周面成为上述卷绕形状的状态下,在上述外周体彼此之间形成有间隙,以覆盖上述心轴的上述外周面的方式设置有被从上述纤维供给装置供给上述纤维束的套筒。若这样构成,则即便是在通过变形装置使外周面成为卷绕形状的状态下(即,在纤维束的卷绕时)在外周体彼此之间形成有间隙的情况,由于间隙也被套筒覆盖,所以能够防止未固化的树脂在使用纤维供给装置卷绕纤维束时进入至该间隙。由此,能够防止在筒部件的内周面形成凹凸等。

15.根据本发明的方式,能够提供一种可抑制在筒部件的内周面产生损伤的筒部件的

制造装置。

附图说明

16.以下,参照附图对本发明的示例性实施例的特征、优点、技术及工业重要性进行说明,在附图中相同的附图标记表示相同的构成要素,其中:

17.图1是表示使用本发明的第1实施方式所涉及的制造装置制成的高压罐的构造的剖视图。

18.图2是表示本发明的第1实施方式所涉及的高压罐的制造方法的流程图。

19.图3是用于对图2的接合工序进行说明的立体图。

20.图4是用于对图2的衬里形成工序进行说明的剖视图。

21.图5是用于对本发明的第1实施方式所涉及的制造装置的结构进行说明的简图。

22.图6是用于对本发明的第1实施方式所涉及的筒部件的制造装置以及制造方法进行说明的剖视图。

23.图7是用于对本发明的第1实施方式所涉及的筒部件的制造装置以及制造方法进行说明的剖视图。

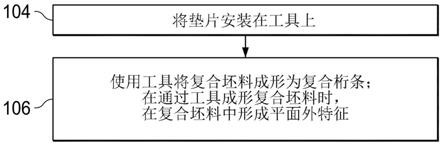

24.图8是表示图2的筒部件形成工序的流程图。

25.图9是用于对本发明的第2实施方式所涉及的筒部件的制造装置以及制造方法进行说明的剖视图。

26.图10是用于对本发明的第2实施方式所涉及的筒部件的制造装置以及制造方法进行说明的剖视图。

27.图11是用于对本发明的第3实施方式所涉及的筒部件的制造装置以及制造方法进行说明的剖视图。

28.图12是用于对本发明的第3实施方式所涉及的筒部件的制造装置以及制造方法进行说明的剖视图。

29.图13是用于对本发明的第4实施方式所涉及的筒部件的制造装置以及制造方法进行说明的剖视图。

30.图14是用于对本发明的第4实施方式所涉及的筒部件的制造装置以及制造方法进行说明的剖视图。

31.图15是用于对使用了本发明的第4实施方式所涉及的制造装置时的效果进行说明的剖视图。

具体实施方式

32.(第1实施方式)

33.以下,参照附图对本发明的第1实施方式所涉及的制造筒部件21的制造装置100进行说明,但在此前对具有筒部件21的高压罐10的结构简单地进行说明。以下,将高压罐10说明为搭载于燃料电池车辆的被填充高压的氢气的罐,但也能够针对其他用途进行应用。另外,作为可填充至高压罐10的气体,并不限定于高压的氢气。

34.如图1所示,高压罐10是在筒状的主体部的两端设置有穹顶状的部分的高压气体储藏容器。高压罐10具备:衬里11,具有阻气性;和纤维强化树脂层12,由覆盖衬里11的外表

面的纤维强化树脂构成。纤维强化树脂层12具有覆盖衬里11的外表面的作为加强层的加强体20与覆盖加强体20的外表面的外侧加强层13。在高压罐10的一方端形成有开口部,在开口部周边安装有嘴部件14。此外,在高压罐10的另一方端未形成开口部,也未设置嘴部件。

35.衬里11沿着加强体20的内表面形成。衬里11是形成被填充高压的氢气的收纳空间17的树脂制部件。优选构成衬里11的树脂是将被填充的气体(这里为氢气)保持于收纳空间17内的性能、即阻气性良好的树脂。作为这样的树脂,例如可举出聚酰胺、聚乙烯、以及乙烯-乙烯醇共聚树脂(evoh)、聚酯等热塑性树脂或环氧树脂等热固性树脂。对衬里11除了可以填充氢气作为燃料气体之外,例如还可以填充cng(压缩天然气体)等各压缩气体、lng(液化天然气)、lpg(液化石油气)等各种液化气体等气体。

36.嘴部件14是将铝或者铝合金等金属材料加工为规定形状的部件。在嘴部件14安装有用于相对于收纳空间17填充以及排出氢气的阀15。

37.加强体20具有覆盖衬里11的外表面并且加强衬里11来使高压罐10的刚性、耐压性等机械强度提高的功能。如后述那样,加强体20是具有圆筒状的筒部件21和与筒部件21的两端连接的一对穹顶部件22及23并且将它们一体化的结构。

38.外侧加强层13形成为覆盖加强体20的外表面。外侧加强层13由树脂以及纤维束(连续纤维)构成。该纤维束防止穹顶部件22及23向轴向外侧的移动,防止穹顶部件22及23因气压而从筒部件21向轴向外侧脱离。

39.接下来,对本发明的第1实施方式所涉及的高压罐10的制造方法进行说明。图2是表示高压罐10的制造方法的流程图。如图2所示,高压罐10的制造方法构成为包括穹顶部件形成工序s1、筒部件形成工序s2、接合工序s3、外侧加强层形成工序s4以及衬里形成工序s5。其中,由于穹顶部件形成工序s1与筒部件形成工序s2是相互独立的工序,所以可以并行进行,也可以先进行任一个工序。

40.在穹顶部件形成工序s1中,形成由纤维强化树脂构成的一对穹顶部件22及23。例如,通过将含浸有树脂的纤维束粘贴(或者卷绕)于具有穹顶状的表面的模具并使之固化或进行注塑成形,能够形成穹顶部件22及23。此时,在穹顶部件22形成具有贯通孔22b的圆筒状的突出部22a。而且,在穹顶部件22的突出部22a的外表面安装嘴部件14。

41.作为含浸于纤维束的树脂,并不特别限定,例如能够使用热固性树脂。作为热固性树脂,优选使用酚醛树脂、三聚氰胺树脂、尿素树脂以及环氧树脂等热固性树脂,特别从机械强度等观点考虑,优选使用环氧树脂。一般,环氧树脂是通过将双酚a与环氧氯丙烷的共聚物等亦即预聚物和多胺等亦即固化剂混合并将之热固化而获得的树脂。环氧树脂在未固化状态下具有流动性,在热固化后形成强韧的交联构造。此外,作为含浸于纤维束的树脂,也可以使用热塑性树脂。作为热塑性树脂,能够使用聚醚醚酮、聚苯硫醚、聚丙烯酸酯、聚酰亚胺、聚酰胺等。

42.作为构成纤维束的纤维,能够使用玻璃纤维、芳香族聚酰胺纤维、硼纤维以及碳纤维等,特别从轻量性、机械强度等观点考虑,优选使用碳纤维。

43.在筒部件形成工序s2中,使用后述的制造装置100来形成由纤维强化树脂构成的筒部件21。此外,关于制造筒部件21的制造装置100以及筒部件形成工序s2的详细情况将后述。

44.在接合工序s3中,如图3所示,将筒部件21的两端的周缘部21b与一对穹顶部件22

及23的周缘部22c及23a(参照图1)接合来形成作为加强层的加强体20。

45.具体而言,使筒部件21的周缘部21b与穹顶部件22及23的周缘部22c及23a的一方(这里为周缘部21b)成为内侧、另一方(这里为周缘部22c及23a)成为外侧来进行嵌合。此时,可以在筒部件21与穹顶部件22及23之间配置粘接剂(未图示)。若这样构成,则能够进一步抑制筒部件21与穹顶部件22及23在以后的工序中脱离。粘接剂(未图示)的材质不特别限定,例如优选使用环氧树脂等热固性树脂。

46.在外侧加强层形成工序s4中,以覆盖加强体20的外表面的方式通过纤维强化树脂形成遍及一对穹顶部件22及23配置了纤维束的外侧加强层13。由此,形成具有加强体20以及外侧加强层13的纤维强化树脂层12。例如,可以通过将含浸有树脂的纤维束螺旋缠绕于加强体20的外表面来形成外侧加强层13。另外,也可以通过将含浸有树脂的多个纤维束在沿加强体20的轴向x延伸了的状态下粘贴于加强体20的外表面来形成外侧加强层13,还可以使用将含浸有树脂的纤维束编织而成的纤维片材卷绕于加强体20的外表面的所谓片材缠绕法(sheet-winding method)来形成外侧加强层13。

47.作为含浸于该纤维束的树脂,虽不特别限定,但能够使用与筒部件21以及穹顶部件22同样的树脂。另外,作为构成纤维束的纤维,虽不特别限定,但能够使用与筒部件21以及穹顶部件22同样的纤维。

48.在衬里形成工序s5中,如图4所示,经由形成于加强体20的突出部22a的贯通孔22b插入树脂材料m。然后,通过一边旋转纤维强化树脂层12一边使树脂材料m固化来形成衬里11。

49.具体而言,贯通孔22b将纤维强化树脂层12的内部空间与外部空间连通。将排出树脂材料m的喷嘴500插入至贯通孔22b,向纤维强化树脂层12的内部空间插入树脂材料m。然后,从贯通孔22b抽出喷嘴500。

50.如上所述,优选树脂材料m是阻气性良好的树脂。作为这样的树脂,例如可举出聚酰胺、聚乙烯、以及乙烯-乙烯醇共聚树脂(evoh)、聚酯等热塑性树脂、或者环氧树脂等热固性树脂,但优选为聚酰胺。

51.然后,根据需要将纤维强化树脂层12的内部空间加热至规定温度以上,在树脂材料m为低粘度并具有流动性的状态下使纤维强化树脂层12以沿着水平方向的轴为中心沿周向旋转并且使纤维强化树脂层12的两端交替地上下(参照图4)。由此,树脂材料m在具有流动性的状态下通过纤维强化树脂层12的旋转而被甩起,并且树脂材料m的一部因自重而沿着纤维强化树脂层12的内表面流下,由此树脂材料m成为覆盖加强体20的内表面整个面的状态。在树脂材料m为热固性树脂的情况下,加热内部空间来使树脂材料m固化,形成衬里11。在树脂材料m为热塑性树脂的情况下,通过降低内部空间的温度来使树脂材料m在接触为覆盖纤维强化树脂层12的内表面的状态下固化,形成衬里11。这里,使用常温下具有流动性的两种以上的低分子量/低粘度的液体材料作为树脂材料m,通过反应注塑成形(reaction injection molding)法形成衬里11。该情况下,通过加热内部空间来由单体生成聚合物,然后,通过冷却内部空间来使聚合物固化而形成衬里11。

52.根据该衬里形成工序s5,即便在形成了纤维强化树脂层12之后,也能够在纤维强化树脂层12的内侧容易地形成衬里11。另外,与通过使用了金属模的注塑成形来形成衬里的情况不同,不需要衬里成形用的金属模。

53.然后,通过对嘴部件14安装阀15来完成高压罐10。接下来,对用于制造筒部件21的制造装置100进行说明。

54.如图5所示,制造装置100具备:圆筒状的心轴200,具有形成筒部件21的外周面200a并且沿着中心轴(规定轴)cl延伸;一对驱动单元110a及110b,配置于心轴200的轴向两侧;纤维供给装置170,将含浸有树脂的纤维束f供给至心轴200;以及加热装置(固化装置)180,使卷绕在心轴200的纤维束f所含浸的树脂固化(硬化)。

55.驱动单元110a及110b分别具备保持心轴200的保持装置120。驱动单元110a及110b的至少一方(这里为驱动单元110a及110b两方)具备移动装置(分开装置)130,该移动装置(分开装置)130使保持装置120沿心轴200的轴向移动。另外,驱动单元110a及110b的至少一方(这里为驱动单元110a)具备旋转装置140,该旋转装置140使保持装置120与心轴200一同以中心轴cl为中心旋转。此外,各保持装置120被设置为能够以中心轴cl为中心旋转。

56.各保持装置120包括对构成心轴200的部件进行保持的1个以上保持部件121,在本实施方式中,包括2个保持部件121。保持部件121例如由用于夹持构成心轴200的部件的多个爪或臂等构成。另外,在各保持装置120设置有径向移动机构125,该径向移动机构125使保持部件121的至少1个(这里为1个)沿径向移动。径向移动机构125例如由沿径向延伸的导轨、和螺线管或马达等构成。此外,在本实施方式中,径向移动机构125是本发明的“变形装置”的一个例子。

57.移动装置130构成为能够使1个以上保持部件121一体或者独立地沿心轴200的轴向移动。移动装置130例如由沿轴向延伸的导轨与螺线管或马达等构成。

58.旋转装置140例如由驱动马达和将驱动马达的旋转驱动力传递至保持装置120的齿轮或轴等构成。

59.加热装置180例如由加热器和将加热器的热吹至心轴200的送风机构成。

60.如图6以及图7所示,心轴200具有:至少1个(这里为1个)外周部件201,构成心轴200的外周面200a并且外周面200a变形自如;和限制部件202,限制外周面200a向径向的内侧移动。在本实施方式中,外周部件201是形成有沿轴向延伸的狭缝201a的圆筒体,限制部件202是能够相对于狭缝201a插拔的垫片(shim)。其中,从图7的上部起第1幅图、第2幅图、第3幅图分别是沿着从图6的上部起第1幅图的a1-a1线、第2幅图的a2-a2线、第3幅图的a3-a3线的剖视图。以下,在本说明书中,为了使与图相关的记载简单,例如在如图6以及图7那样1个附图包括多幅图的情况下,对于从该附图的上部起第1幅图、从上部起第2幅图、从上部起

…

简称为附图的第1幅、第2幅、

…

。

61.外周部件201的两端被保持部件121保持。该保持部件121具有支承主体121a、沿心轴200的轴向延伸的轴部121b、以及夹持外周部件201的多个爪121c。此外,这里关于详细的构造虽然省略说明,但由于多个爪121c构成为以夹持外周部件201的方式以规定的轴为中心工作,所以在外周面200a成为后述的卷绕形状的情况与成为分开形状的情况下,均能够夹持外周部件201的端部。

62.限制部件202形成为沿着心轴200的轴向延伸。限制部件202的两端被保持部件121保持,限制部件202能够通过径向移动机构125沿外周部件201的径向移动。另外,限制部件202通过在被插入至狭缝201a的状态(图7的第2幅的状态)下限制狭缝201a的宽度缩窄,来限制外周面200a向径向的内侧移动。

63.在限制部件202通过径向移动机构125被插入至狭缝201a的状态(图6的第2幅以及图7的第2幅的状态)下,外周面200a成为可卷绕纤维束f时的卷绕形状。另一方面,在限制部件202通过径向移动机构125被从狭缝201a拔出的状态(图6的第3幅以及图7的第3幅的状态)下,外周面200a向比卷绕形状靠径向的内侧移动,成为将心轴200与筒部件21沿轴向分开变得自如的分开形状。即,通过从无负荷的状态(限制部件202未插入狭缝201a的状态)(图6的第1幅以及图7的第1幅的状态)起将限制部件202插入至狭缝201a,使得外周部件201发生弹性变形而变为狭缝201a被扩展的状态(图6的第2幅以及图7的第2幅的状态)。另一方面,通过将限制部件202从狭缝201a拔出,使得外周部件201发生弹性变形而恢复原来的状态。这样,由于通过在将纤维束f卷绕至心轴200时,利用径向移动机构125将限制部件202插入至外周部件201的狭缝201a,来限制外周面200a向径向的内侧移动,所以能够在将外周面200a保持为卷绕形状的状态下卷绕纤维束f。另一方面,在使心轴200与筒部件21沿轴向相对移动而将它们分开时,由于通过利用径向移动机构125将限制部件202从外周部件201的狭缝201a拔出,使得外周面200a向径向的内侧移动而成为分开形状,所以能够抑制心轴200的外周面200a与筒部件21的内周面21c接触。另外,由于外周部件201是形成有沿轴向延伸的狭缝201a的圆筒体,所以在从狭缝201a拔出限制部件202时,只要利用径向移动机构125使限制部件202向径向的内侧移动即可。即,通过使限制部件202沿径向移动,能够将外周面200a变更为卷绕形状和分开形状。因此,与在将外周面200a变更为卷绕形状与分开形状时使限制部件202沿轴向移动的情况相比,由于能够缩短限制部件202的移动距离,所以能够将外周面200a容易地变更为卷绕形状和分开形状。

64.此外,在限制部件202被插入至狭缝201a而外周面200a成为卷绕形状的状态下,外周部件201的外周面与限制部件202的外周面成为同一面。即,在心轴200的外周面200a不形成因狭缝201a引起的阶梯差。

65.虽然外周部件201的材质不特别限定,但为了确保在卷绕含浸有树脂的纤维束f时不变形的强度,优选为金属。另外,限制部件202的材质虽不特别限定,但为了确保在被插入至狭缝201a时不变形的强度,优选为金属。

66.接下来,对筒部件形成工序s2进行说明。

67.在筒部件形成工序s2中,如图6以及图7所示,通过向基于旋转装置140而旋转的圆筒状的心轴200的外周面200a卷绕纤维束f的纤维缠绕法来形成成为筒部件21的筒体21a。此外,也可以通过向旋转的心轴200的外周面200a卷绕纤维片材的所谓片材缠绕法来形成成为筒部件21的筒体21a。

68.在本实施方式中,如图8所示,筒部件形成工序s2包括:向心轴200的外周面200a卷绕含浸有树脂的纤维束f来形成由未固化的纤维强化树脂构成的筒体21a的工序s21;使未固化的纤维强化树脂固化来形成筒部件21(使筒体21a成为筒部件21)的工序s22;使心轴200的外周面200a向径向的内侧移动来使心轴200的外周面200a从筒部件21的内周面21c分离的工序s23;以及使筒部件21与心轴200沿轴向相对移动来将它们分开的工序s24。此外,作为含浸于纤维束f(或者纤维片材)的树脂,虽不特别限定,但能够使用与穹顶部件22同样的树脂,在本实施方式中使用热固性树脂。另外,作为构成纤维束f(或者纤维片材)的纤维,虽不特别限定,但能够使用与穹顶部件22同样的纤维。

69.在筒部件形成工序s2中,在工序s21中,一边在将限制部件202插入至外周部件201

的狭缝201a而使外周面200a成为卷绕形状的状态(图6的第2幅以及图7的第2幅的状态)下使保持部件121以及心轴200以规定的旋转速度旋转,一边向心轴200的外周面200a的规定区域供给含浸有树脂的纤维束f。由此,在心轴200的外周面200a卷绕纤维束f,形成由未固化的纤维强化树脂构成的筒体21a。

70.然后,在工序s22中,利用加热装置180向筒体21a喷吹热风,使含浸于纤维束f的未固化的纤维强化树脂固化,由此形成筒部件21。

71.然后,在工序s23中,如图6的第3幅以及图7的第3幅所示,通过使限制部件202向心轴200的径向的内侧移动来将限制部件202从狭缝201a抽出。由此,心轴200的外周面200a向径向的内侧移动,外周面200a从筒部件21的内周面21c分离,在心轴200的外周面200a与筒部件21的内周面21c之间形成间隙。此外,在制造装置100设置有保持筒部件21的筒部件保持装置(未图示)。

72.然后,在工序s24中,通过利用驱动单元110a的移动装置130使心轴200(外周部件201以及限制部件202)沿轴向移动,来将筒部件21与心轴200沿轴向分开。此时,驱动单元110b的保持装置120对心轴200的保持被解除。这样一来,筒部件形成工序s2结束。

73.在本实施方式中,如上述那样,一边利用旋转装置140使通过径向移动机构125而外周面200a成为卷绕形状的心轴200旋转,一边从纤维供给装置170向心轴200供给纤维束f,由此将纤维束f卷绕于心轴200。此时,由于通过限制部件202限制了外周面200a向径向的内侧移动,所以外周面200a被保持为卷绕形状。而且,利用加热装置180使卷绕于心轴200的纤维束f所含浸的树脂固化,由此在心轴200的外周面200a成形筒部件21。然后,利用径向移动机构125使限制部件202动作来使外周面200a向径向的内侧移动,由此成为在心轴200的外周面200a与筒部件21的内周面21c之间形成有间隙的状态。由于在该状态下利用移动装置130使心轴200与筒部件21沿轴向相对移动而将它们分开,所以能够抑制心轴200的外周面200a与筒部件21的内周面21c接触。因此,能够抑制在筒部件21的内周面21c产生损伤。

74.(第2实施方式)

75.在该第2实施方式中,如图9以及图10所示,与上述第1实施方式不同,心轴210由沿轴向延伸的芯材所构成的限制部件211和配置于限制部件211的周围并形成外周面210a的多个(这里为四个)外周体(外周部件)212、213、214及215这些多个(这里为5个)分割件形成。另外,限制部件211以及外周体212~215各自被保持部件121保持两端,并且能够通过移动装置130独立地沿轴向移动。其中,图10的第1幅是沿着图9的第2幅的b1-b1线的剖视图。

76.外周体212~215构成为通过相互组合来在内部形成空间s1(参照图10的第2幅)。这里,空间s1形成为沿心轴210的轴向延伸的长方体状。即,在本实施方式中,通过外周体212~215形成在中心部具有长方体状的空间s1的圆筒。此外,限制部件211形成为与在将外周体212~215组合了的状态下形成的空间s1相同大小的长方体状。

77.外周体212及213形成为具有相互隔着规定间隔而平行配置的对置面212a及213a并且具有大致半圆形状的剖面。外周体214及215配置于外周体212及213之间,并且形成为能够沿着对置面212a及213a移动。

78.另外,如图9所示,在心轴210的外周面210a的规定区域(具体而言,相对于形成筒部件21的区域为两个外侧),沿周向形成有供环状部件219安装的安装槽210b。通过在安装槽210b安装环状部件219,使得在由外周体212~215形成的空间s1内插入了限制部件211的

状态下,外周体212~215以及限制部件211相互紧贴,心轴210的外周面210a成为正圆状。此外,环状部件219的材质只要相对于构成筒部件21的树脂的固化温度具有耐热性即可,并不特别限定,例如能够使用金属或耐热橡胶等。

79.另外,在空间s1内插入了限制部件211的状态下,外周面210a成为卷绕形状。在本实施方式中,如后述那样,由于在将纤维束f卷绕于心轴210时,通过利用移动装置130将限制部件211插入至空间s1,来限制外周面210a向径向的内侧移动,所以能够在将外周面210a保持为卷绕形状的状态下卷绕纤维束f。另一方面,由于在使心轴210与筒部件21沿轴向相对移动来将它们分开时,通过利用移动装置130将限制部件211从空间s1拔出,从而外周面210a能够向径向的内侧移动,能够使外周面210a成为分开形状,所以能够抑制心轴210的外周面210a与筒部件21的内周面21c接触。另外,通过相对于将外周体212~215组合而在内部形成的空间s1插拔限制部件211,能够将外周面210a变更为卷绕形状和分开形状。因此,例如在使外周面210a成为卷绕形状的情况下,利用移动装置130使1个限制部件211沿轴向移动来将之插入至空间s1,从而能够利用1个限制部件211来容易地限制多个外周体212~215的移动。

80.在本实施方式的筒部件形成工序s2中,在工序s21中,通过向将外周体212~215组合形成的空间s1内插入限制部件211,使得心轴210的外周面210a成为卷绕形状。此时,限制部件211限制外周面210a向径向的内侧移动。在该状态(图9的第1幅的状态)下,在心轴210的外周面210a形成筒体21a(参照图9的第2幅以及图10的第1幅)。

81.然后,在工序s22中,通过向筒体21a喷吹热风、使未固化的纤维强化树脂固化来形成筒部件21。

82.而且,在工序s23中,通过沿轴向抽出限制部件211(参照图10的第2幅),使得外周体214及215成为能够向径向内侧移动的状态。然后,使外周体214及215沿着外周体212及213的对置面212a及213a向径向内侧移动(参照图10的第3幅)。由此,外周体214及215从筒部件21的内周面21c离开。此外,在利用驱动单元110a的移动装置130抽出限制部件211的情况下,驱动单元110b的保持部件121对限制部件211的保持被解除,限制部件211在悬臂状态下被抽出。另外,在本实施方式中,移动装置130是本发明的“变形装置”的一个例子。

83.而且,通过沿轴向抽出外周体214及215,使得外周体212及213成为能够向径向内侧移动的状态。然后,使外周体212及213向径向内侧移动(参照图10的第4幅)。由此,在外周体212及213的外周面与筒部件21的内周面21c之间形成间隙,外周面210a成为分开形状。此外,在沿轴向抽出外周体214及215时,也与限制部件211同样,外周体214及215在悬臂状态下被抽出。

84.而且,在工序s24中,通过使外周体212及213沿轴向移动来将筒部件21与外周体212及213沿轴向分开。此外,在将外周体212及213沿轴向抽出时,也与限制部件211同样,外周体212及213在悬臂状态下被抽出。这样一来,筒部件形成工序s2结束。

85.第2实施方式的其他构造、制造方法以及效果与上述第1实施方式同样。

86.(第3实施方式)

87.在该第3实施方式中,如图11所示,与上述第2实施方式不同,对在外周体222、223及224彼此之间形成有间隙的例子进行说明。

88.在第3实施方式中,心轴220由沿轴向延伸的芯材所构成的限制部件221和配置于

限制部件221的周围并形成外周面220a的多个(这里为三个)外周体(外周部件)222、223及224这些多个(这里为四个)分割件形成。外周体222~224形成为具有扇状的剖面,构成为通过相互组合而在内部形成空间s2。这里,空间s2形成为沿心轴220的轴向延伸的大致圆柱状。此外,与上述第2实施方式同样,在心轴220的外周面220a的规定区域,沿周向形成有供环状部件219安装的安装槽210b。

89.这里,在本实施方式中,在外周体222~224设置有以外周面220a向径向的内侧位移的方式对外周体222~224施力的第1施力部件225。具体而言,在外周体222~224的沿周向邻接的面分别形成有对由拉伸螺旋弹簧构成的第1施力部件225进行收纳的凹部222a、223a及224a。利用3个第1施力部件225向外周体222~224相互接近的方向施力。

90.而且,各外周体222~224被2个第1施力部件225的合力向径向的内侧施力。由此,在组合了外周体222~224的状态(参照图11的第2幅)下,通过第1施力部件225的作用力使得外周体222~224成为相互抵接的状态。此外,也可以使用耐热性橡胶等作为上述环状部件219而不设置第1施力部件225,来对外周体222~224向径向的内侧施力。该情况下,由耐热性橡胶等构成的环状部件219作为本发明的“第1施力部件”发挥功能。

91.限制部件221形成为外径比在将外周体222~224组合的状态下形成的空间s2稍大的圆柱状。因此,在对空间s2插入了限制部件221的状态(图11的第1幅的状态)下,外周体222~224稍微(例如几mm)向径向外侧移动。此时,在外周体222~224彼此之间形成有间隙,在心轴220的外周面220a也形成有狭缝状的槽(间隙)。另外,此时限制部件221限制外周面220a向径向的内侧移动。

92.另外,在本实施方式中,在心轴220的外周面220a设置有圆筒状的套筒229。由此,在使用限制部件221使外周面220a成为卷绕形状的状态下(即,在纤维束f的卷绕时),由于即便在外周体222~224彼此之间形成有间隙的情况下,间隙也被套筒229覆盖,所以能够防止未固化的树脂在利用纤维供给装置170卷绕纤维束f时进入至该间隙。因此,能够防止在筒部件21的内周面21c形成凹凸等。

93.另外,套筒229具有在限制部件221未插入至空间s2的状态下相对于外周体222~224的外周面(心轴220的外周面220a)具有间隙的内径。另外,套筒229形成为在限制部件221插入至空间s2的状态下与外周体222~224的外周面(心轴220的外周面220a)紧贴。例如,套筒229可以具有与限制部件221插入至空间s2的状态(外周面220a成为卷绕形状的状态)的心轴220的外径相同大小的内径,也可以形成为沿径向稍微(例如几mm以下)弹性变形。作为套筒229的材质,虽不特别限定,但例如能够使用可弹性变形的薄膜的钢板或树脂。

94.在本实施方式中,在工序s21中,如图11的第1幅所示,在因向通过将外周体222~224组合所形成的空间s2内插入限制部件221而心轴220的外周面220a成为卷绕形状的状态下,在覆盖心轴220的外周面220a的套筒229的外周面形成筒体21a。

95.然后,在工序s22中,通过向筒体21a喷吹热风、使未固化的纤维强化树脂固化来形成筒部件21。

96.而且,在工序s23中,如图11的第2幅所示,通过利用移动装置130沿轴向抽出限制部件221,使得外周体222~224因第1施力部件225的作用而向径向内侧移动。由此,外周体222~224从套筒229的内周面分离,外周面220a成为分开形状。其中,在本实施方式中,移动装置130是本发明的“变形装置”的一个例子。

97.然后,在工序s24中,沿轴向抽出外周体222~224。在该状态下,套筒229成为与筒部件21的内周面21c紧贴的状态。

98.鉴于此,在本实施方式中,如图12所示,使用套筒抽出机构400使套筒229从筒部件21分离。具体而言,套筒抽出机构400具备配置于套筒229的两端部的一对臂401和在各臂401设置有多个(这里为四个)的爪402。爪402构成为相对于臂401转动规定的角度。通过使爪402从图12的第1幅的状态转动至图12的第2幅的状态,由此套筒229向径向内侧挠曲,能够将套筒229从筒部件21剥离。而且,通过使臂401沿轴向移动,可抽出套筒229。这样一来,筒部件形成工序s2结束。此外,套筒抽出机构400被装备于制造装置100,借助驱动单元110a及110b来工作。

99.第3实施方式的其他构造、制造方法以及效果与上述第2实施方式同样。

100.(第4实施方式)

101.在该第4实施方式中,与上述实施方式不同,对心轴230的外周面230a在使未固化的纤维强化树脂固化的工序s22中向径向的外侧位移的例子进行说明。

102.在第4实施方式中,如图13所示,心轴230具有:轴231;多个(这里为四个)外周体(外周部件)232,配置于轴231的周围,形成外周面230a;以及一对限制部件235a及235b(参照图14),配置于轴231与外周体232之间,限制外周面230a向径向的内侧移动。一对限制部件235a及235b设置于外周体232的轴向两侧。此外,图13的右图是从轴向观察心轴230的图,但为了使理解容易,对各部件施加了阴影。

103.轴231被保持部件121保持两端。

104.与上述第3实施方式同样,在多个外周体232设置有第1施力部件225,在后述的移动部件236a及236b的倾斜面236c与外周体232的后述的滑动面232a抵接的状态下,该第1施力部件225以外周面230a向径向的内侧位移的方式对外周体232施力(参照图13的右图)。另外,在外周体232的外周面(心轴230的外周面230a)的规定区域,与上述第3实施方式同样,沿周向形成有供环状部件219安装的安装槽210b。另外,与上述第3实施方式同样,在外周体232的外周面设置有套筒229。

105.这里,在本实施方式中,外周体232形成为朝向轴向两侧厚度变薄。具体而言,在外周体232的内表面(与轴231对置的面)的轴向两侧的部分形成有相对于轴向倾斜的滑动面232a。

106.如图14所示,限制部件235a包括:移动部件236a,配置于轴231与多个外周体232之间,沿着轴231在轴向移动;圆盘状的限位器237a,配置为相对于移动部件236a空开规定间隔;以及第2施力部件238a,配置于移动部件236a与限位器237a之间且由压缩螺旋弹簧构成。同样,限制部件235b包括:移动部件236b,配置于轴231与多个外周体232之间,沿着轴231在轴向移动;圆盘状的限位器237b,配置为相对于移动部件236b空开规定间隔;以及第2施力部件238b,配置于移动部件236b与限位器237b之间且由压缩螺旋弹簧构成。

107.移动部件236a及236b形成为在中心部形成有贯通孔的圆锥台状。即,移动部件236a及236b的外周面(圆锥台的侧面)是相对于轴向倾斜的倾斜面236c。该倾斜面236c相对于外周体232的滑动面232a进行滑动。此外,如后述那样,通过利用移动装置130使移动部件236a及236b沿轴向移动,能够将外周面230a容易地变更为卷绕形状和分开形状。

108.限位器237a及237b安装于轴231的规定位置。另外,限位器237a及237b构成为能够

借助设置于驱动单元110a及110b的限位器移动机构190而沿轴向移动。由于通过沿轴向移动限位器237a及237b,使得限位器237a及237b与移动部件236a及236b的间隔发生变化,所以一对第2施力部件238a及238b的作用力变更。一对第2施力部件238a及238b在第1施力部件225对多个外周体232施力的状态下向使一对移动部件236a及236b沿着心轴230的轴向相互接近的方向施力。此外,在本实施方式中,限位器移动机构190是本发明的“变形装置”的一个例子。

109.在本实施方式中,例如若利用限位器移动机构190将限位器237a及237b从图14的第1幅所示的位置向相互接近的方向移动,则限位器237a及237b与移动部件236a及236b的间隔变窄,第2施力部件238a及238b的作用力变大。由此,移动部件236a及236b以相互接近的方式移动,外周体232的滑动面232a一边相对于移动部件236a及236b的倾斜面236c滑动一边克服第1施力部件225的作用力向径向的外侧移动。此时,移动部件236a及236b配置于图14的第2幅所示的位置(规定位置)并且限制外周面230a向径向的内侧移动,外周面230a与套筒229的内周面紧贴并且成为卷绕形状。

110.另一方面,若利用限位器移动机构190将限位器237a及237b从图14的第2幅所示的位置向相互远离的方向移动,则限位器237a及237b与移动部件236a及236b之间的间隔变宽,第2施力部件238a及238b的作用力变小。此时,由于第1施力部件225以外周面230a向径向的内侧位移的方式对多个外周体232施力,所以通过利用限位器移动机构190使一对移动部件236a及236b相互远离,使得外周体232的滑动面232a一边相对于移动部件236a及236b的倾斜面236c滑动一边借助第1施力部件225的作用力向径向的内侧移动。此时,外周面230a从套筒229的内周面分离并且成为分开形状。

111.此外,如后述那样,第2施力部件238a及238b对移动部件236a及236b施力以使通过将纤维束f卷绕于心轴230时的纤维束f引起的缠绕收紧力而使第2施力部件238a及238b沿着心轴230的轴向压缩弹性变形自如、即通过外周面230a能够基于缠绕收紧力向径向的内侧位移的作用力对移动部件236a及236b施力。因此,如后述那样,若将纤维束f卷绕于心轴230,则外周面230a因缠绕收紧力而向径向的内侧位移,并且移动部件236a及236b向相互远离的方向移动。

112.在本实施方式中,在工序s21中,通过在将多个外周体232组合了的状态(图13的第1幅以及图14的第1幅的状态)下使限位器237a及237b从第1位置(距心轴230比较远的位置、图14的第1幅所示的位置)向第2位置(距心轴230比较近的位置、图14的第2幅所示的位置)移动,使得外周体232向径向外侧移动而与套筒229紧贴。然后,如图13的第2幅以及图14的第3幅所示,在覆盖心轴230的外周面230a的套筒229的外周面形成筒体21a。此时,由于含浸有树脂的纤维束f在被施加了规定的张力的状态下卷绕,所以外周面230a通过由纤维束f引起的缠绕收紧力而向径向的内侧稍微(例如不足1mm)位移。

113.然后,在工序s22中,通过向筒体21a喷吹热风、使未固化的纤维强化树脂固化来形成筒部件21。

114.这里,如图15所示,构成筒体21a的树脂r在因被喷吹热风而固化时因热而暂时软化。此时,由于纤维束f在被施加了张力的状态下卷绕,所以伴随着树脂r的软化而在树脂r内向径向内侧(心轴230侧)移动。由此,纤维束f的张力降低,存在纤维束f成为松弛的状态的情况。

115.然而,在本实施方式中,第2施力部件238a及238b以通过纤维束f的缠绕收紧力使得第2施力部件238a及238b沿着心轴230的轴向压缩弹性变形自由的方式对移动部件236a及236b施力。即,在将纤维束f卷绕于心轴230时,外周面230a向径向的内侧位移。另外,由于由第2施力部件238a及238b向接近的方向对移动部件236a及236b作用有作用力,所以对外周体232作用有朝向径向的外侧的力。因此,外周体232向径向的外侧位移纤维束f的张力伴随着树脂r的软化而降低的量、即纤维束f要向径向的内侧移动的量。由此,由于可抑制纤维束f的张力降低而纤维束f成为松弛的状态,所以能够抑制筒部件21的强度降低。

116.而且,在工序s23中,如图14的第4幅所示,通过使限位器237a及237b从第2位置向第1位置移动,使得外周体232借助第1施力部件225的作用向径向的内侧移动。由此,外周体232从套筒229的内周面分离,外周面230a成为分开形状。

117.然后,在工序s24中,如图14的第5幅所示,通过使心轴230(轴231、外周体232、限制部件235a及235b)沿轴向移动来将筒部件21与心轴230沿轴向分开。在该状态下,套筒229成为与筒部件21的内周面21c紧贴的状态。因此,与上述第3实施方式同样,在使用套筒抽出机构400使套筒229从筒部件21分离之后将其抽出。这样一来,筒部件形成工序s2结束。

118.第4实施方式的其他构造、制造方法以及效果与上述第3实施方式同样。

119.此外,应该认为本次公开的实施方式在全部的点上是例示,而非限制性的。本发明的范围并不限定于上述的实施方式。

120.例如,在上述实施方式中,示出了在形成加强体以及外侧加强层之后形成衬里的例子,但本发明并不局限于此。例如,当在接合工序中将筒部件的两端的周缘部与穹顶部件的周缘部组合时,可以蒙覆于预先形成的树脂制的衬里(未图示)。该情况下,不实施衬里形成工序。此外,衬里能够通过公知的制造方法形成,但由于不在衬里的外表面使用fw法卷绕纤维束,所以可以不提高衬里的强度。因此,与现有的衬里相比,能够减薄衬里的厚度。另外,可以代替树脂材料而利用铝合金等金属材料来形成衬里。

121.另外,例如在上述第3实施方式以及第4实施方式中,示出了在心轴的外周面设置套筒并在套筒上形成筒体的例子,但本发明并不局限于此。在上述第1实施方式以及第2实施方式中,也可以在心轴的外周面设置套筒,在上述第3实施方式以及第4实施方式中,也可以不在心轴的外周面设置套筒。

122.另外,例如在上述第4实施方式中,示出了使用第2施力部件来对移动部件朝向外周体施力的例子,但本发明并不局限于此。例如,也可以使用液压机构等朝向外周体按压移动部件。另外,也可以使用保持移动部件的保持机构来变更移动部件的位置。在任意的情况下,均能够在工序s22中使心轴的外周面向径向的外侧位移。

123.另外,例如在上述第3实施方式以及第4实施方式中,示出了在将心轴的外周面从卷绕形状变更为分开形状时套筒与筒部件紧贴的例子,但本发明并不局限于此。例如,也可以通过对于套筒的外周面涂覆脱模剂、实施镀铬、以形成微小的凹凸的方式实施表面处理来使套筒与筒部件的紧贴性降低。若这样构成,则在将心轴的外周面从卷绕形状变更为分开形状时,能够使套筒从筒部件的内周面分离(剥离)。该情况下,由于套筒被心轴的外周面支承,所以通过将心轴沿轴向抽出能够将套筒也同时抽出。

124.另外,例如在上述第4实施方式中,示出了使用移动部件来使外周体沿径向移动的例子,但本发明并不局限于此。例如,也可以在外周体与轴之间设置由可弹性变形的耐热性

橡胶等构成的袋状部件并且在该袋状部件的内部填充油等液体,通过使用油压(液压)机构使袋状部件膨胀/收缩来使外周体沿径向移动。

125.另外,在上述实施方式中,示出了使用加热装置作为固化装置的例子,但本发明并不局限于此。例如,在使用热塑性树脂作为含浸于纤维束的树脂的情况下,在使树脂软化了的状态下将纤维束卷绕于心轴。该情况下,作为使树脂固化的固化装置,可以使用输送冷却风的送风装置。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。