1.本发明涉及进行网版印刷的网版印刷装置以及网版印刷方法。

背景技术:

2.以往以来,考虑使用两个刮刀对工件进行网版印刷的装置。

3.专利文献专利文献1:日本特开2005-014470号公报专利文献2:日本特开2019-014179号公报专利文献3:国际公开第2014/184877号专利文献4:日本特开2000-263752号公报。

技术实现要素:

4.本发明所要解决的课题本发明提供一种使用两个刮刀高效地进行网版印刷的网版印刷装置以及网版印刷方法。

5.解决课题的手段本发明的网版印刷装置具有头部和左右驱动部,所述头部具有:涂布浆料的刮板;配置于前述刮板的右方的第一刮刀;配置于前述刮板的左方的第二刮刀;将前述第一刮刀和前述第二刮刀沿上下方向进行驱动的上下驱动部,所述左右驱动部将前述头部沿左右方进行驱动,利用上下驱动部令前述第一刮刀下降并利用前述左右驱动部将前述头部向左方驱动而一边利用前述刮板涂布浆料一边利用前述第一刮刀进行网版印刷,利用上下驱动部令前述第二刮刀下降并利用前述左右驱动部将前述头部向右方驱动而一边利用前述刮板涂布浆料一边利用前述第二刮刀进行网版印刷。

6.发明的效果根据本发明,能够使用两个刮刀高效地进行网版印刷。

附图说明

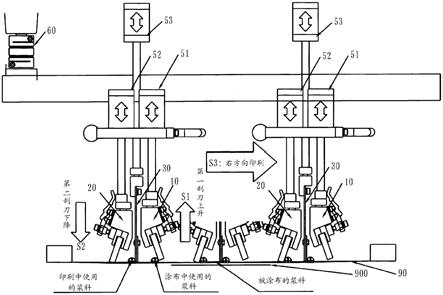

7.图1是实施方式1中的网版印刷装置100的主视图。

8.图2是实施方式1中的网版印刷装置100的右视图图。

9.图3是实施方式1中的网版印刷装置100的放大图,(a)是头部的主视局部放大图,(b)是头部的俯视放大图。

10.图4是实施方式1中的网版印刷装置100的动作流程图。

11.图5是实施方式1中的网版印刷装置100的印刷动作说明图。

12.图6是实施方式1中的网版印刷装置100的印刷动作说明图。

13.图7是实施方式1中的网版印刷装置100的印刷动作说明图。

14.图8是实施方式1中的使用传感器的网版印刷装置100的印刷动作说明图。

15.图9是实施方式1中的使用两个刮板的网版印刷装置100的局部放大图。

16.图10是实施方式1中的令两个刮刀的位置错开的网版印刷装置100的俯视图。

17.附图标记说明100网版印刷装置,110头部,10第一刮刀,20第二刮刀,30刮板,31涂布部,32锐角部,33右倾斜面,34左倾斜面,35翼部,39下端部,50上下驱动部,51第一刮刀上下驱动部,52第二刮刀上下驱动部,53刮板上下驱动部,60左右驱动部,61导件,62轴,70控制部,80传感器,90网版,91版框,900工件,910印刷工作台。

具体实施方式

18.以上,使用附图说明本发明的实施方式。另外,各实施方式的说明中,“上”,“下”,“左”,“右”,“前”,“后”,“表”,“里”所述的方向只是为了便于说明而标记的,并不限定装置、器具、部件等的配置或朝向等。

19.实施方式1***结构的说明***基于图1和图2说明网版印刷装置100的结构。

20.图1中,将成为印刷方向的往复方向、即朝向纸面时左右方向称为左右方向。

21.图1中,将朝向纸面时上下方向称为高度方向。

22.图1中,将朝向纸面时里外的方向称为宽度方向。

23.网版印刷装置100对载置于印刷工作台910的工件900进行网版印刷。

24.网版印刷装置100利用具有网版90的版框91进行网版印刷。

25.网版印刷装置100具有成为印刷机构的头部110、将头部110沿左右方向驱动的左右驱动部60。

26.<<头部110>>头部110具有第一刮刀10、第二刮刀20、刮板30、上下驱动部50。

27.刮板30是涂布浆料的金属刮铲。

28.第一刮刀10配置在刮板30的右方。

29.第二刮刀20配置在刮板30的左方。

30.上下驱动部50对第一刮刀10、第二刮刀20、刮板30分别地沿上下方向进行驱动。

31.<<左右驱动部60>>左右驱动部60为了令头部110沿水平方向移动而具有沿水平方向配置的轴62。

32.左右驱动部60令头部110沿导件61在水平方向上往复移动。

33.网版印刷装置100利用轴62同轴且同时地进行两个刮刀和一个刮板的左右驱动。

34.<<上下驱动部50>>上下驱动部50具有第一刮刀上下驱动部51、第二刮刀上下驱动部52、刮板上下驱动部53。

35.第一刮刀上下驱动部51沿上下方向驱动第一刮刀10。

36.第二刮刀上下驱动部52沿上下方向驱动第二刮刀20。

37.刮板上下驱动部53沿上下方向驱动刮板30。

38.<<控制部70>>网版印刷装置100具有控制部70。

39.控制部70对装置整体进行控制。

40.控制部70能够借由中央处理装置、程序、存储器、以及存储装置来实现。

41.控制部70控制图1所示的上下驱动部50、左右驱动部60等而控制后述的印刷动作。

42.来自控制部70的信号借助信号线向各部传递。

43.后述的印刷方法的各动作能够通过控制部70利用信号线接收发送命令以及信号而实现。

44.控制部70利用上下驱动部50令第一刮刀10下降并利用左右驱动部60将头部110向左方驱动而进行网版印刷。

45.控制部70利用上下驱动部50令第二刮刀20下降并利用左右驱动部60将头部110向右方驱动而进行网版印刷。

46.<<第一刮刀10>>第一刮刀10是用于左方的印刷的刮刀,如图3所述,上部向左侧(内侧)倾倒而倾斜地安装。

47.<<第二刮刀20>>第二刮刀20是用于右方的印刷的刮刀,如图3所述,上部向右侧(内侧)倾倒而倾斜地安装。

48.<<刮板30>>刮板30是用于左方和右方的浆料的涂布的金属板,如图3所述,相对于网版90垂直地安装。

49.图3中,t2是刮板30的设定高度位置。

50.刮板30的设定高度位置t2与网版90的水平面的高度位置t1相同。

51.t3是第一刮刀10和第二刮刀20的印刷高度位置,印刷高度位置t3比网版90的水平面的高度位置t1和刮板30的设定高度位置t2低。

52.刮板30具有涂布浆料的涂布部31。

53.涂布部31为相对于网版90垂直地配置的矩形的板状部分。

54.涂布部31的下端部39在宽度方向中与网版90的表面接触或者接近。

55.刮板30在平行于左右方向的截面中,具有从下端部39的左边向下端部39的左右中央上部倾斜的左倾斜面34、从下端部39的右边向下端部39的左右中央上部倾斜的右倾斜面33。

56.涂布部31的下端部39在左右方向中具有锐角部32。

57.右侧的锐角部32通过涂布部31的右侧的垂直面和右倾斜面33以小于90度交叉而形成。

58.左侧的锐角部32通过涂布部31的左侧的垂直面和左倾斜面34以小于90度交叉而形成。

59.另外,刮板30的下端部39的形状也可以为其他的形状。例如,左倾斜面34和右倾斜面33的倾斜角度也可以不同。此外,也可以不是锐角部32而是90度的直角部。此外,刮板30

的倾斜面也可以具有曲面。

60.刮板在宽度方向的两端具有朝向左右方向弯曲的翼部35。

61.翼部35是在涂布部31的宽度方向的两端朝向左方和右方弯曲的金属板。

62.翼部35的下端部与网版90的表面接触或者接近,将浆料向中央集中。

63.翼部35是用于令浆料不会漏出到印刷范围的外侧的栅栏。

64.另外,刮板30的翼部35的形状也可以为其他的形状。例如,翼部35也可以具有曲面。此外,也可以在刮板30上不具有翼部35。

65.如图3所述,刮板30能够将涂布部31的高度不同的两个刮板背对背地结合来制造。

66.或者,刮板30可以将两个相同形状的刮板背对背地结合来制造。

67.***动作的说明***使用图4说明网版印刷装置100的网版印刷方法。

68.在此,说明进行右方的印刷后进行左方的印刷的动作。

69.*初始设定*以下说明的动作基于来自控制部70的电信号进行。

70.网版印刷装置100的电源接通时,网版印刷装置100开始初始动作,进行初始设定。

71.*浆料供给首先,利用未图示的浆料供给装置向网版90的上表面供给浆料。

72.如图5所示,浆料供给装置仅向第一刮刀10和第二刮刀20之间供给浆料。

73.浆料供给装置向第一刮刀10和刮板30之间、第二刮刀20和刮板30之间供给浆料。

74.在第一刮刀10和第二刮刀20的外侧不存在浆料。

75.另外,浆料也可以不是由浆料供给装置而是由手动进行供给。

76.*刮板30的固定刮板上下驱动部53沿上下方向驱动刮板30,将刮板30的位置固定于设定高度位置t2。

77.刮板上下驱动部53以刮板30的下端部39与网版90的水平面为相同高度或者比网版90的水平面稍低的方式进行定位。

78.利用该定位,借助刮板30的左右方的移动而进行的浆料向网版90的涂布成为可能。

79.控制部70利用左右驱动部60将头部110设定在左侧的印刷开始位置。

80.*工件设置工序s1*控制部70利用未图示的运入运出装置将工件900载置于印刷工作台910。

81.同时,如图5所示,第一刮刀上下驱动部51令第一刮刀10上升。此时,刮板30的上下位置保持为固定于设定高度位置t2的状态。

82.*第二刮刀20的下降工序s2*第二刮刀上下驱动部52令第二刮刀20为印刷高度位置t3,推压网版90。此时,刮板30的上下位置保持为固定于设定高度位置t2的状态。

83.*右方印刷工序s3*控制部70利用左右驱动部60将头部110从左侧的印刷开始位置向右方驱动。

84.头部110被向右方驱动时,刮板上下驱动部53令刮板30相对于网版90没有间隙地

接触或者接近而涂布浆料。

85.刮板30保持为上下位置被固定于设定高度位置t2的状态,利用第一刮刀10和刮板30之间的浆料对网版90进行涂布。

86.第二刮刀上下驱动部52将第二刮刀20向网版90推压,头部110向右方移动而进行网版印刷。

87.第二刮刀20利用第一刮刀10和刮板30之间的浆料进行印刷。

88.控制部70利用左右驱动部60将头部110移动到右侧的印刷结束位置。

89.*工件设置工序s4*控制部70利用未图示的运入运出装置将结束了印刷的工件900运出,并将新的工件900载置于印刷工作台910。

90.如图6所示,第二刮刀上下驱动部52令第二刮刀20上升。此时,刮板30的上下位置保持为固定于设定高度位置t2的状态。

91.*第一刮刀的下降工序s5*第一刮刀上下驱动部51令第一刮刀10为印刷高度位置t3,推压网版90。此时,刮板30的上下位置保持为固定于设定高度位置t2的状态。

92.*左方印刷工序s6*左方印刷时,令右侧的印刷结束位置以该状态作为右侧的印刷开始位置,以与右向印刷时相反的动作进行印刷。

93.控制部70利用左右驱动部60从右侧的印刷开始位置向左方驱动头部110。

94.头部110向左方被驱动时,刮板上下驱动部53令刮板30相对于网版90无间隙地接触或者接近而涂布浆料。

95.刮板30保持为上下位置被固定于设定高度位置t2的状态,利用第二刮刀20和刮板30之间的浆料相对于网版90进行涂布。

96.第一刮刀上下驱动部51将第一刮刀10向网版90推压,头部110向右方移动而进行网版印刷。

97.第一刮刀10利用第一刮刀10和刮板30之间的浆料进行印刷。

98.控制部70利用左右驱动部60将头部110移动到左侧的印刷结束位置。

99.*重复工序*控制部70在结束了印刷的工件900的运出后,判断是否存在接下来的印刷,在存在接下来的印刷时返回设置工序s2。

100.右方印刷时,将左侧的印刷结束位置以该状态作为左侧的印刷开始位置,以与右向印刷时相反的动作进行印刷。

101.如果不存在接下来的印刷则控制部70结束印刷。

102.***实施方式1的特征***实施方式1中,在两个刮刀之间配置刮板,在两个刮刀和刮板之间配置浆料。因此,无论在左右方的哪一方的印刷中,都是在印刷方向的前方配置刮板且在后方配置刮刀。

103.左右的刮刀和刮板之间的浆料在去程印刷时一方的浆料被用于刮板的涂布而另一方的浆料被用于刮刀的印刷,在回程印刷时另一方面的浆料被用于刮板的涂布而一方的浆料被用于刮刀的印刷。

104.***实施方式1的效果的说明***根据实施方式1,去程和回程中都能够进行印刷,印刷效率提高。

105.根据实施方式1,左方的印刷的印刷开始位置和右方的印刷的印刷结束位置相同,并且左方的印刷的印刷结束位置和右方的印刷的印刷开始位置相同。因此,在向左右方向的切换时,仅进行左右的刮刀的升降动作,无需令头部110左右地移动,此外,无需令刮板30上下,印刷效率提高。

106.***比较例***比较实施方式1的结构与在刮刀的后方具有刮板而在去程进行涂布而在回程进行印刷的结构。

107.如实施方式1所述,仅在去程或者仅在回程进行涂布而进行印刷时,与在去程中涂布而在回程中印刷时相比,具有以下的特征。

108.1.实施方式1中,利用一次的移动动作进行涂布和印刷,所以与在去程进行涂布而在回程进行印刷的情况相比,浆料不会干燥而印刷精度提高。

109.2.实施方式1中,印刷方向和涂布方向相同,相对于此,在去程进行涂布而在回程进行印刷时,印刷方向和涂布方向相反。

110.3.实施方式1中,在刮刀和刮板之间总是存在浆料,所以能够令去程的印刷结束位置和回程的印刷开始位置相同,相对于此,在去程进行涂布而在回程进行印刷时,印刷后的浆料位于刮刀的外侧,所以需要令刮板上升而越过浆料,产生不必要的动作。

111.4.在去程进行涂布而在回程进行印刷时,在刮刀的后方存在刮板,所以存在刮板对离版产生影响的可能性。实施方式1中,在刮刀的后方什么都不存在,所以能够提供和通常的印刷同等的离版。

112.根据实施方式1,不是一边进行印刷一边进行用于接下来的印刷的涂布,能够一边进行涂布一边进行印刷,所以能够实现高品质的印刷。

113.***实施方式1的变形例1***(传感器80)图8的网版印刷装置100具有传感器80。

114.传感器80是测量刮板30的下端部39和网版90的间隔的间隙检测传感器。

115.右侧的传感器80在右方印刷时测量右侧的锐角部32的下端和网版90的间隔并传递至控制部70。

116.左侧的传感器80在左方印刷时测量左侧的锐角部32的下端和网版90的间隔并传递至控制部70。

117.控制部70驱动刮板上下驱动部53而在印刷中动态地调整刮板30的上下位置,使得刮板30的下端部39和网版90的间隔变为零。

118.如图8所示,在印刷时,网版90利用刮刀被向下方推压,所以在印刷位置处网版90向下方下降,网版90在印刷位置的左右中倾斜。

119.印刷时的网版90的下降距离依存于网版90和工件900的距离。此外,印刷时的网版90的倾斜角度根据印刷位置的移动而变化。

120.因此,若刮板30的位置固定,则存在刮板30的下端部39和网版90分离的可能性。

121.传感器80在头部110的移动中测量刮板30的下端部39和网版90的间隔。

122.控制部70驱动刮板上下驱动部53而在头部110的移动中实时地调整刮板30的上下位置。

123.因此,在印刷中,能够保持刮板30的下端部39和网版90总是接触或者接近的状态。

124.刮板30的上下位置被调整为网版90的高度位置t1和工件900的高度位置t3之间的高度位置t2。

125.在右方印刷时,从左方的印刷开始位置向右方的印刷结束位置,t2逐渐变高。

126.在左方印刷时,从右方的印刷开始位置向左方的印刷结束位置,t2逐渐变高。

127.***实施方式1的变形例2***(两个刮板30)图9的网版印刷装置100具有两个刮板30。

128.两个刮板30在初始设定时被设定在设定高度位置t2。

129.右侧的刮板30固定于第一刮刀10,所以如果第一刮刀上下驱动部51将右侧的刮板30设定为印刷高度位置t3,则右侧的刮板30被设定为设定高度位置t2。

130.左侧的刮板30固定于第二刮刀20,所以如果第二刮刀上下驱动部52将左侧的刮板30设定为印刷高度位置t3,则左侧的刮板30被设定为设定高度位置t2。

131.该例中,无需刮板上下驱动部53。

132.***实施方式1的变形例3***(印刷压力变更印刷)也可以变更左方的印刷压力和右方的印刷压力。

133.在变更左方的印刷压力和右方的印刷压力时,在图4的工件设置工序s1和s4中,也可以与印刷压力对应而变更刮板30的设定高度位置t2。印刷压力大时,与印刷压力小时相比,降低刮板30的设定高度位置t2即可。

134.***实施方式1的变形例4***(重叠印刷)也可以对同一工件进行左方和右方的重叠印刷。

135.进行重叠印刷时,在图4的工件设置工序s4中不进行工件900的更换而保持同一工件900即可。

136.***实施方式1的变形例5***(曲面印刷)也可以对具有曲面的工件进行印刷。

137.对具有曲面的工件进行印刷时,在图4的右方印刷工序s3中,控制部70令第一刮刀10的印刷高度位置t3和刮板30的设定高度位置t2以沿工件900的曲面的方式变化即可。同样地,在图4的左方印刷工序s6中,控制部70令第二刮刀20的印刷高度位置t3和刮板30的设定高度位置t2以沿工件900的曲面的方式变化即可。

138.即便工件900的曲面的形状左右不同而左右非对称,只要预先向存储器存储工件900的曲面的形状,则控制部70能够从工件900的曲面的形状计算印刷高度位置t3和设定高度位置t2。

139.或者,只要利用未图示的形状检测传感器检测工件900的曲面的形状,则控制部70能够从工件900的曲面的形状计算印刷高度位置t3和设定高度位置t2。

140.***实施方式1的变形例6***(双工件印刷)如图10所示,也可以令第一刮刀10和第二刮刀20的位置在宽度方向上错开。

141.印刷工作台910能够在宽度方向具有两个,在宽度方向上配置两个工件900。印刷工作台910能够上下移动或者能够沿宽度方向移动,未图示的工件运入运出装置更换工件900。

142.在图10所示的结构中,向图10的纸面的上方的工件900利用第一刮刀10向左方进行印刷期间,控制部70驱动印刷工作台910和工件运入运出装置而更换图10的纸面的下方的工件900。

143.此外,向图10的纸面的下方的工件900利用第二刮刀20向右方进行印刷期间,控制部70驱动印刷工作台910和工件运入运出装置而更换图10的纸面的上方的工件900。即,控制部70在s3和s6的印刷中执行图4所示的s1和s4的工件设置。

144.根据图10所示的结构,在s1和s4中无需进行工件设置,印刷效率提高。

145.另外,如图10所示,也可以将第一刮刀10和第二刮刀20的宽度方向的位置配置为在宽度方向中完全不重叠。或者,也可以将第一刮刀10和第二刮刀20配置为至少在宽度方向中部分重叠。

146.在图10中,版框91为一个,但是也可以与印刷工作台910对应而设置两个版框91。

147.以上,说明了本发明的实施方式,但这些实施方式中也可以将两个以上组合实施。或者也可以将这些实施方式中的一个部分地实施。或者也可以将这些实施方式中的两个以上部分地组合而实施。另外,本发明不限定于这些实施方式,能够根据需要进行各种变更。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。