1.本发明涉及的是一种核工业安全领域的技术,具体是一种钢制安全壳空间内气溶胶蒸汽冷凝去除速度实验评估方法。

背景技术:

2.钢制安全壳外部冷却措施是ap系列先进三代核电厂的非能动专设安全措施,事故后大量高温水蒸气及放射性气溶胶释放到安全壳,投入外部冷却措施不仅能够导出安全壳热量防止超压失效,而且能够对放射性气溶胶起到去除作用,防止放射性物质外泄。事故条件下悬浮在安全壳空间内的溶胶会在重力作用下发生自然沉降,但重力去除效果与粒径有较强的相关性,对亚微米级较小颗粒的去除效果较差。而在钢制安全壳外部冷却下,不同大小的气溶胶颗粒均会受到蒸汽冷凝的去除作用。因此,评估钢制安全壳外部冷却条件下气溶胶的蒸汽冷凝去除速度,对核电厂放射性源项评估及安全设计具有重要意义。

3.事故条件下安全壳空间内气溶胶去除速度的评估,一直是核电厂安全分析的重要研究课题,蒸汽冷凝是事故条件下钢制安全壳内重要的物理现象,同时也是空间内气溶胶去除的重要机制之一,自19世纪80年代以来,通常使用基于大量简化假设的理论模型进行分析,然而实际外部冷却条件下安全壳内环境非常复杂,蒸汽冷凝对气溶胶的去除的综合效应较强,导致当前模型的分析结果存在较大的不准度。

技术实现要素:

4.本发明针对现有技术存在的上述不足,提出一种钢制安全壳空间内气溶胶蒸汽冷凝去除速度实验评估方法,模拟实际安全壳外部冷却条件下气溶胶的去除过程,综合考虑重力及蒸汽冷凝的去除作用,从综合效应中分离重力沉降去除效果,进而评估外部冷却措施投入后钢制安全壳内气溶胶的蒸汽冷凝去除速度。

5.本发明是通过以下技术方案实现的:

6.本发明涉及一种钢制安全壳空间内气溶胶蒸汽冷凝去除速度实验评估方法,通过搭建空间气溶胶去除速度评估实验台架,依次进行无蒸汽条件的气溶胶重力沉降实验和含蒸汽条件的气溶胶综合去除实验,分别获取无蒸汽及含蒸汽实验中空间气溶胶的质量浓度及粒径分布作为计算参量;然后计算得到重力沉降速度与气溶胶粒径的关系式、综合去除实验中单一重力机制去除的气溶胶浓度、综合去除实验中单一蒸汽冷凝机制去除的气溶胶浓度以及综合去除实验中气溶胶蒸汽冷凝去除速度。

7.所述的气溶胶蒸汽冷凝去除速度可直接应用与浓度衰减计算的参数,其代表了去除效率,即通过实验手段及数学处理得到的蒸汽冷凝机制对气溶胶颗粒的沉降速度进而得到衰减曲线的方法。

8.所述的实验台架包括:包括:与实验本体相连的介质注入系统、外部冷却系统、参数测量系统。

9.所述的无蒸汽条件的气溶胶重力沉降实验是指:在不含蒸汽的密闭本体容器中,

气溶胶在仅受重力作用下向本体容器底部自然沉降,进而使空间气溶胶得到去除的实验。重力沉降实验中使用粒径谱仪实时测量ti时刻空间内气溶胶质量浓度c

m,g

(ti)及气溶胶颗粒的粒径分布,即重力沉降实验的粒径dj对应的份额dcmj/cm。

10.所述的重力沉降速度与气溶胶粒径的关系式是指:通过计算得到当前粒群不同粒径气溶胶对应的重力沉降速度其中:v为空间自由容积,ag为重力沉积面积;进一步对与变量dj进行二阶多项式拟合,得到气溶胶重力沉降速度与粒径的关系式vg(d)=a b

·

d c

·

d2。

11.所述的含蒸汽条件气溶胶综合去除实验是指:在含有一定份额高温水蒸气的密闭本体容器中,开启容器外部冷却系统,气溶胶受到重力及高温蒸汽冷凝两种机制同时作用向本体容器底部及冷却壁面沉积,进而使空间气溶胶得到去除的实验。综合去除实验中使用粒径谱仪实时测量ti时刻空间内气溶胶质量浓度c

m,c

(ti)及气溶胶颗粒的粒径分布,即综合去除实验的粒径dk对应的份额dcmk/cm。

12.所述的综合去除实验中单一重力机制去除的气溶胶浓度是指:通过计算分离出综合去除实验中仅受重力作用沉降的气溶胶浓度变化

13.所述的综合去除实验中单一蒸汽冷凝机制去除的气溶胶浓度是指:通过计算得到综合去除实验中单一蒸汽冷凝机制去除的气溶胶浓度变化c

m,cs

(ti)=c

m,c

(t0) c

m,c

(ti)-c

m,cg

(ti)。

14.所述的综合去除实验中气溶胶蒸汽冷凝去除速度是指:通过计算得到钢制安全壳外部冷却条件下气溶胶蒸汽冷凝去除速度其中a

cs

为冷凝壁面积。技术效果

15.与现有技术手段相比,本发明通过含水蒸气条件的气溶胶综合去除实验,还原了真实的钢制安全壳外部冷却过程,重力沉降速度与气溶胶粒径的关系式,综合去除实验中单一重力机制去除的气溶胶浓度、综合去除实验中单一蒸汽冷凝机制去除的气溶胶浓度以及综合去除实验中气溶胶蒸汽冷凝去除速度计算方法。

附图说明

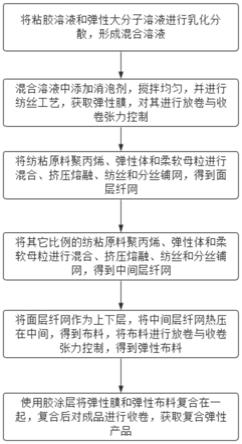

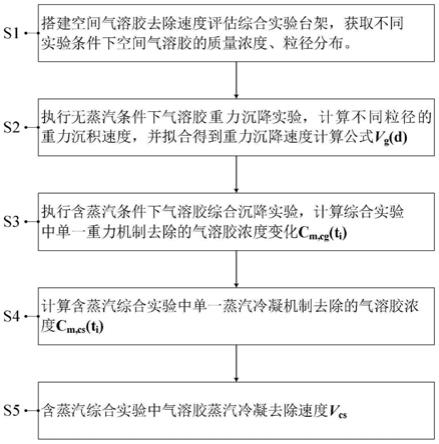

16.图1为本发明流程图;

17.图2为本发明实施例的空间气溶胶去除速度评估实验台架示意图;

18.图3为夹层顶部的冷却水分区流道示意图;

19.图4为冷却水分流器俯视图;

20.图5为冷却水分流器正视图;

21.图6为无蒸汽重力沉降实验中气溶胶归一化质量浓度变化;

22.图7为无蒸汽重力沉降实验中气溶胶初始粒径分布;

23.图8为拟合得到的重力沉降速度对粒径的关系式曲线;

24.图9为含蒸汽综合去除实验中气溶胶归一化质量浓度变化;

25.图10为含蒸汽综合去除实验中气溶胶初始粒径分布;

26.图11为含蒸汽综合去除实验中综合去除、重力去除及蒸汽冷凝去除对应的气溶胶归一化质量浓度变化;

27.图中:1封闭承压容器、2冷却水夹层、3夹层顶部冷却水分区流道、4壁面冷却水槽、5空间冷凝水收集罐、6壁面冷凝水收集罐、7废气罐、8闸阀、9安全阀、10空气注入管线、11水蒸气注入管线、12气溶胶注入管线、13空间上部注入口、14空间下部注入口、15水蒸气浓度传感器、16粒径谱仪上部测点、17粒径谱仪下部测点、18空间压力传感器、19空间温度传感器、20冷却水箱、21冷却水泵、22冷却水流量计、23冷却水温度计、24冷却水分流器、301夹层顶部冷却水分区流道进口、302扇形曲面流道、303流道隔板、2401冷却水分流器进口、2402冷却水分流器出口、2403环形分流道、2404锥形凸面。

具体实施方式

28.如图1所示,本实施例的外部冷却条件下气溶胶蒸汽冷凝去除速度评估方法,包括以下步骤:

29.s1:搭建空间气溶胶去除速度评估综合去除实验台架,获取实验过程中空间气溶胶的质量浓度、粒径分布,该实验台架包括:实验本体及与之相连的介质注入系统、外部冷却系统、参数测量系统;

30.所述的实验本体包括:封闭承压容器1、设置于承压容器1外壁的冷却水夹层2以及位于其顶部的八个冷却水分区流道3,其中:八个冷却水分区流道3均布设置以确保冷却水均匀覆盖本体容器外壁面实现较好的均匀冷却。

31.所述的承压容器1的容积为18.5m3。

32.所述的介质注入系统包括:空气注入管线10、水蒸气注入管线11和气溶胶注入管线12,分别用于向封闭承压容器1中注入洁净空气、高温水蒸气及多分散气溶胶,该注入系统配合所述的参数测量系统可对实验的热工参数进行监测,以满足模拟高温高压高水蒸气份额事故环境的实验需求。

33.所述的外部冷却系统包括:依次相连的冷却水箱20、冷却水泵21、阀门、流量计、温度传感器及冷却水分流器24,其中:冷却水分离器与夹层顶部的冷却水分区流道相连;

34.所述的参数测量系统包括:粒径谱仪16、17、空间温度传感器19、空间压力传感器18、水蒸气浓度传感器15、冷却水流量计22、冷却水温度计23,其中:粒径谱仪用于测量空间内部气溶胶质量浓度及粒径分布,水蒸气浓度传感器用于评估蒸汽冷凝速率,温度、压力传感器用于判定空间热工水力状态,以达到高温高压高水蒸气份额的事故条件。

35.s2:进行无蒸汽条件的气溶胶重力沉降实验,使用粒径谱仪实时测量ti时刻空间内气溶胶质量浓度c

m,g

(ti)及气溶胶颗粒的粒径分布,即粒径dj对应的份额dcmj/cm,并计算不同粒径气溶胶的重力沉降速度,进一步拟合数据得到重力沉降速度表达式,具体为:进行无蒸汽条件下气溶胶重力沉降实验,实验总时长为15小时,该实验中粒径谱仪实时测量ti时刻空间内气溶胶质量浓度c

m,g

(ti)归一化后随时间的变化如图6所示,测得气溶胶的初始粒径分布如图7所示,图中质量中位径mmd为1.36μm,几何标准偏差gsd=1.65,根据实验测得的气溶胶质量浓度c

m,g

(ti)及粒径分布计算不同粒径气溶胶颗粒的重力沉降速度)及粒径分布计算不同粒径气溶胶颗粒的重力沉降速度并拟合得到如图8所示的重力沉降速度对粒径的函数关系式

vg(d)=a b

·

d c

·

d2,其中a=1.144e-4,b=1.564e-5,c=4.339e-6。

36.s3:进行含蒸汽条件的气溶胶综合去除实验,使用粒径谱仪实时测量ti时刻空间内气溶胶质量浓度c

m,c

(ti)及气溶胶颗粒的粒径分布,即粒径dk对应的份额dcmk/cm,并计算综合去除实验中单一重力机制去除的气溶胶浓度变化,具体为:进行含蒸汽条件的气溶胶综合去除实验,实验总时长为1小时,该实验中粒径谱仪实时测量ti时刻空间内气溶胶质量浓度c

m,c

(ti)归一化后随时间的变化如图9所示,测得气溶胶的初始粒径分布如图10所示,图中质量中位径mmd为0.75,几何标准偏差gsd=1.63。根据s2中得到的函数表达式vg(d)计算含蒸汽综合去除实验中单一重力去除的气溶胶浓度变化其归一化后随时间的变化见图11重力去除曲线。

37.s4:计算含蒸汽综合去除实验中单一蒸汽冷凝机制去除的气溶胶浓度,具体为:根据s3中所得到的单一重力去除的气溶胶浓度参数c

m,cg

(ti),计算含蒸汽综合去除实验中单一蒸汽冷凝机制去除的气溶胶浓度c

m,cs

(ti)=c

m,c

(t0) c

m,c

(ti)-c

m,cg

(ti),其归一化后随时间的变化见图11冷凝去除曲线,可以看出在钢制安全壳投入外部冷却措施后,1小时的冷却时长内蒸汽冷凝对气溶胶的去除占比高达87.5%,其去除效率约是重力沉降的7倍。

38.s5:计算含蒸汽综合去除实验中气溶胶蒸汽冷凝去除速度,具体为:根据步骤s4中得到的单一蒸汽冷凝机制去除的气溶胶浓度参数c

m,cs

(ti),计算得到钢制安全壳外部冷却条件下气溶胶蒸汽冷凝去除速度

39.经过具体实际实验,在钢制安全壳含高温水蒸气的事故条件,即水蒸气份额35%,开启外部冷却措施,其中冷却水流量2.0m3/h,测得空间内气溶胶质量浓度c

m,c

(ti)及气溶胶粒径分布,即粒径dk对应的份额dcmk/cm,能够获得冷却时长内蒸汽冷凝机制对空间气溶胶的去除量,最终获得该条件下不同时间段内蒸汽冷凝去除速度v

cs

,如图11所示,根据实验及计算结果,1小时冷却时长内空间气溶胶浓度下降80%,其中蒸汽冷凝机制去除了70%,重力沉降机制去除了10%,可见蒸汽冷凝去除效率远高于重力沉降,去除占比高达87.5%,去除效率约是重力沉降的7倍,本方法可用于评估不同事故条件下钢制安全壳内气溶胶的蒸汽冷凝去除速度。

40.与现有技术相比,本发明通过开展气溶胶无蒸汽条件的重力沉积实验及含蒸汽条件的综合沉积实验,真实模拟事故条件下安全壳内复杂的热工水力环境及蒸汽冷凝过程,最终通过实验参数测定及数学分析计算得到事故条件下气溶胶蒸汽冷凝去除速度,与实际情况更加接近,填补了相关领域的空白。

41.上述具体实施可由本领域技术人员在不背离本发明原理和宗旨的前提下以不同的方式对其进行局部调整,本发明的保护范围以权利要求书为准且不由上述具体实施所限,在其范围内的各个实现方案均受本发明之约束。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。