1.本发明属于冶金技术领域,具体涉及一种回收铜渣中铁和铜的方法。

背景技术:

2.我国作为世界铜生产和消费大国,2020年的精练铜产量达到1003万吨。火法炼铜工艺中每生产一吨铜,就会产生2.2-3吨铜渣。按照2020年我国精练铜产量计算,铜冶炼企业产生的铜渣量在2207-3009万吨之间。铜渣里面含有35-45%的铁和0.4-2.6%的铜,可见铜渣是一种资源量非常大的重要冶金二次资源。然而,我国作为铜和钢铁的消费大国,大部分铜矿石和铁矿石依赖进口,这严重制约了我国铜和钢铁行业的可持续发展。因此,如能高效开发利用这些铜渣,可缓解我国铜和铁矿石资源短缺的压力,对我国铜和钢铁行业的可持续发展具有重要意义。

3.碳化铁是一种电炉炼钢用的原料,它具有不自燃、二次氧化不敏感、氧化铁含量低、制备过程能耗低、碳含量高可大幅降低电炉电耗等优点。因此,碳化铁是具有较高附加值的一种优质电炉炉料。因此,如能利用铜渣制备出高品位碳化铁,同时回收铜渣中的铜,这不仅有望为我国钢铁行业提供优质的炼钢原料,而且可以获得数量可观的铜,对我国钢铁行业和铜行业的可持续发展具有重要意义。

4.目前国内外回收利用铜渣里面铁和铜的方法主要包括以下方法:

5.(1)浮选法:把铜渣进行球磨后,加入浮选药剂把铜渣里的铁、铜和脉石分离开,从而获得铁精矿、铜精矿。浮选法可以回收部分铜渣里的铜和铁,但是铜渣里的铁大部分以铁橄榄石的形式存在,这导致回收得到的铁精矿品位和回收率不高,特别是铁的回收率很低,且只能处理铜含量较高的铜渣。

6.(2)酸浸法:把铜渣放入酸溶液中进行酸浸,固体铜矿物可转变为可溶于水的铜盐从而进行回收。酸浸法可以回收铜渣里的铜,但是无法回收铜渣里的铁。

7.(3)直接还原-磁选法铜渣和添加剂进行混合后在1100℃以上的高温下进行直接还原,铜渣里面的铁矿物可转变为金属铁,再经过球磨、磁选可制备出还原铁粉。直接还原-磁选法可以回收铜渣里的铁,但无法富集或者回收铜渣里的铜,且获得的还原铁粉里部分铜和铁固融在一起,这导致还原铁粉里铜含量超标。该方法需要在1100℃以上的温度下进行还原,这导致该方法能耗较高。

8.(4)氧化磁选法将铜渣和添加剂混合后在1350℃以上的高温进行氧化,把铜渣里的铁矿物转变为四氧化三铁,再经过球磨、磁选后可获得磁铁精矿。氧化磁选法可以获得磁选精矿,但是该方法能耗高、制备的铁精矿附加值低,还需经过多步高温过程才能制备出高炉炉料。

9.基于上述分析,传统的浮选法、酸浸法、直接还原-磁选法、氧化磁选法,在回收铜渣里铜和铁等有价元素方面均存在明显不足。所以,如能开发一种能高效分离和回收铜渣里铜和铁的方法,对促进铜渣的高效利用具有重要意义。

技术实现要素:

10.本发明所要解决的技术问题是提供一种能高效分离和回收铜渣里铜和铁的方法。

11.本发明解决上述技术问题所采用的技术方案为:一种回收铜渣中铁和铜的方法,包括以下步骤:

12.(1)在铜渣中添加铜渣质量10-40%的添加剂,混匀后制备出8-25mm团块,将团块用鼓风干燥箱干燥得到干团块;

13.(2)将步骤(1)得到的干团块在900-1100℃的氧化性气氛中焙烧10-30min,铜渣中的铜转化为氧化铜;强化添加剂的效果;

14.(3)将步骤(2)氧化处理后得到的干团块在渗碳气体中进行渗碳,渗碳温度在550-850℃、渗碳时间60-300min,渗碳结束后在惰性气体或者渗碳气体中冷却,所述的渗碳气体为co、co2和h2的混合气体或者ch4和h2的混合气体;在低温下进行还原渗碳可以避免还原得到的金属铜因高温融化后和铁矿物固融在一起,导致后续铜和铁难以分离;

15.(4)将步骤(3)渗碳后得到的渗碳产物与水混合后进行球磨,然后再在磁选机中进行湿式磁选,磁选后获得高品位的碳化铁;精矿磁选过程既可以得到碳化铁精矿,又可以分离铁和铜以提高铜精矿的品位;

16.(5)将步骤(4)磁选后得到的尾矿经过滤,得到的滤饼中加入第一道浸出液,再在一定温度下的搅拌机中进行浸出,浸出一定时间后再进行过滤,得到高品位的铜精矿;浸出过程中可以把尾矿中的含硅、铝和钙的脉石首先进行脱除,提高尾矿中铜的品位,减少第二道强酸的使用量,以及把部分被脉石包裹的铜释放出来,大幅强化后续铜的浸出效果;

17.(6)将步骤(5)得到的铜精矿中加入第二道浸出液中,在一定温度下搅拌浸出,浸出一定时间后过滤得到富含铜离子的溶液。

18.进一步,步骤(1)中所述的添加剂包括氧化钙、碳酸钙、硫酸钙、硫酸钠、碳酸钠、碳酸氢钠、氢氧化钠中的一种或者多种;添加剂的作用:

①

强化铜渣中铁橄榄石的还原与渗碳。

②

强化渗碳过程碳化铁颗粒的长大,改善脉石与碳化铁的嵌布关系,提高碳化铁与脉石的分离效率。

③

把铜渣中不溶于弱酸的脉石转化为可溶于弱酸的脉石。

19.进一步,步骤(3)中所述的co、co2和h2的混合气体中co:co2:h2的体积比为(50~100):(0~30):(0~20);或者所述的ch4和h2的混合气体中ch4:h2的体积比为(20~80):(20~80)。

20.进一步,步骤(3)中所述的惰性气体为氮气或氩气。

21.进一步,步骤(4)中所述的渗碳产物与水等质量混合后进行球磨,球磨细度为70~100%小于500目。

22.进一步,步骤(4)中所述的磁选过程的磁场强度为50~200mt。

23.进一步,步骤(5)中所述的第一道浸出液为浓度1-8mol/l的醋酸溶液或柠檬酸溶液。

24.进一步,步骤(5)中所述的浸出时间为30-240min;所述的浸出温度为50-100℃;所述的浸出液液固比为(2-20):1。

25.进一步,步骤(6)中所述的第二道浸出液为硫酸与双氧水的混合溶液,其中硫酸的浓度为0.5-5mol/l,双氧水的浓度为1-10mol/l。

26.进一步,步骤(6)中所述的浸出时间为30-300min;所述的浸出温度为50-100℃;所

述的浸出液液固比为(2-20):1。添加双氧水为了促进金属铜在硫酸中的溶解。

27.与现有技术相比,本发明的优点在于

28.1、与现有的浮选法和酸浸法相比,目前浮选法和酸浸法只能回收铜渣中的铜,不能回收铁或者回收铁的效果非常差。而本发明不仅能高效回收铜渣里的铁,把铁转变为附加值较高的碳化铁精矿,而且本发明还能把铜渣里的铜分离和转变为硫酸铜溶液。

29.2、与现有的直接还原磁选法和氧化磁选法相比,目前直接还原磁选法和氧化磁选法只能用于回收铜渣里的铁,制备出附加值较低的还原铁粉和人造磁铁矿粉,不能回收铜渣里的铜,且制备的还原铁粉里铜含量超标。而本发明可以有效分离碳化铁、脉石和铜,铜渣经过本发明处理后,可获得高品位的碳化铁精矿和硫酸铜溶液。

具体实施方式

30.以下结合实施例对本发明作进一步详细描述。

31.一、具体实施例

32.实施例1

33.铜渣铁品位41.37%,铜含量为0.8%。将添加了铜渣质量16%生石灰和12%碳酸钠的铜渣在压团机中压制成直径为8-16mm的团块,团块干燥后在1000℃的氧化性气氛下焙烧30min,然后在co:co2:h2为60:20:20的混合气体中和650℃的温度下渗碳180min,热球在氮气中冷却。冷却后团块在矿浆浓度为50%的条件下(将渗碳团块和水混合按等质量混合,在锥形球磨机中球磨得到球磨细度85%小于500目,然后矿浆在磁场强度为150mt的磁选机中磁选,得到磁选精矿(碳化铁精矿)和磁选尾矿,磁选精矿的品位为90.5%,铁回收率为86.5%。磁选尾矿经过过滤后加入5mol/l的醋酸溶液,调整液固比为10:1,浸出温度为80℃,浸出60min后过滤得到铜精矿,铜精矿再在1.5mol/l的硫酸和5mol/l的双氧水混合浸出液中浸出120min,浸出温度80℃,浸出液液固比为10:1,过滤后得到硫酸铜溶液,最后铜的回收率为92.2%。

34.实施例2

35.铜渣铁品位43.72%,铜含量为1.2%。将添加了铜渣质量25%石灰石和15%硫酸钠的铜渣在压团机中压制成直径为16-25mm的团块,团块干燥后在1050℃的氧化性气氛下焙烧30min,然后在ch4:h2为80:20的混合气体中和800℃的温度下渗碳80min,热球在氮气中冷却。冷却后团块在矿浆浓度为50%的条件下,在锥形球磨机中球磨得到球磨细度90%小于500目,然后矿浆在磁场强度为160mt的磁选机中磁选,得到磁选精矿(碳化铁精矿)和磁选尾矿,磁选精矿的品位为89.5%,铁回收率为86.3%。磁选尾矿经过过滤后加入4mol/l的醋酸溶液,调整液固比为15:1,浸出温度为50-100℃,浸出80min后过滤得到铜精矿,铜精矿再在3.0mol/l的硫酸和1mol/l的双氧水混合浸出液中浸出120min,浸出温度80℃,浸出液液固比为15:1,过滤后得到硫酸铜溶液,最后铜的回收率为93.2%。

36.实施例3

37.铜渣铁品位38.21%,铜含量为0.61%。将添加了铜渣质量30%碳酸钠的铜渣在压团机中压制成直径为8-16mm的团块,团块干燥后在900℃的氧化性气氛下焙烧30min,然后焙烧球在co:co2:h2为60:20:20的混合气体中和650℃的温度下渗碳180min,热球在氮气中冷却。冷却后团块在矿浆浓度为50%的条件下,在锥形球磨机中球磨得到球磨细度90%小

于500目,然后矿浆在磁场强度为160mt的磁选机中磁选,得到磁选精矿(碳化铁精矿)和磁选尾矿,磁选精矿的品位为90.3%,铁回收率为83.50%。磁选尾矿经过过滤后加入5mol/l的醋酸溶液,调整液固比为10:1,浸出温度为80℃,浸出60min后过滤得到铜精矿,铜精矿再在3.0mol/l的硫酸和1mol/l的双氧水混合浸出液中浸出150min,浸出温度80℃,浸出液液固比为10:1,过滤后得到硫酸铜溶液,最后铜的回收率为91.2%。

38.除上述实施例外,添加剂还可以为碳酸钙、硫酸钙碳酸氢钠、氢氧化钠中的一种或者多种,添加质量为10%或者10-40%内的任一值;干团块焙烧温度还可以为900-1100℃内的任一值,焙烧时间还可以10min或者10-30min内的任一值;渗碳气体co、co2和h2的混合气体中co:co2:h2的体积比可以为(50~100):(0~30):(0~20)内的任一值;ch4和h2的混合气体中ch4:h2的体积比可以为(20~80):(20~80)内的任一值,渗碳温度还可以为550℃、850℃或者550-850℃内的任一值,渗碳时间还可以为60min、300min或者60-300min内的任一值;

39.渗碳产物球磨细度可以为70%、100%或者70~100%内任一值。磁选过程的磁场强度可以为50mt、200mt或者50~200mt内任一值。第一道浸出液为浓度1、2、3、4、5、6、7、8mol/l的醋酸溶液或1、2、3、4、5、6、7、8mol/l的柠檬酸溶液,浸出时间可以为30min、240min或者30-240min内任一值,浸出温度可以为50℃、100℃或者50-100℃内任一值,浸出液液固比可以为2:1或者20:1或者(2-20):1内任一值。

40.第二道浸出液中硫酸的浓度为0.5-5mol/l的端值或其内任一值,双氧水的浓度为1-10mol/l的端值或其内任一值,浸出时间可以为30min、300min或者30-300min内任一值;,浸出温度可以为50℃、100℃或者50-100℃内任一值,浸出液液固比可以为2:1或者20:1或者(2-20):1内任一值。

41.二、实验结果分析

42.对比例1

43.同上述实施例1,其区别在于未添加添加剂(即省略技术方案中的步骤(1))。

44.对比例2

45.同上述实施例1,其区别在于未在高温氧化处理(即省略技术方案中的步骤(2))。

46.对比例3

47.同上述实施例1,其区别在于未进行渗碳处理(即省略技术方案中的步骤(3))。

48.对比例4

49.同上述实施例1,其区别在于未进行球磨磁选处理(即省略技术方案中的步骤(4))。

50.对比例5

51.同上述实施例1,其区别在于未进行第一道浸出处理(即省略技术方案中的步骤(5))。

52.对比例6

53.同上述实施例1,其区别在于未进行第二道浸出处理(即省略技术方案中的步骤(6))。

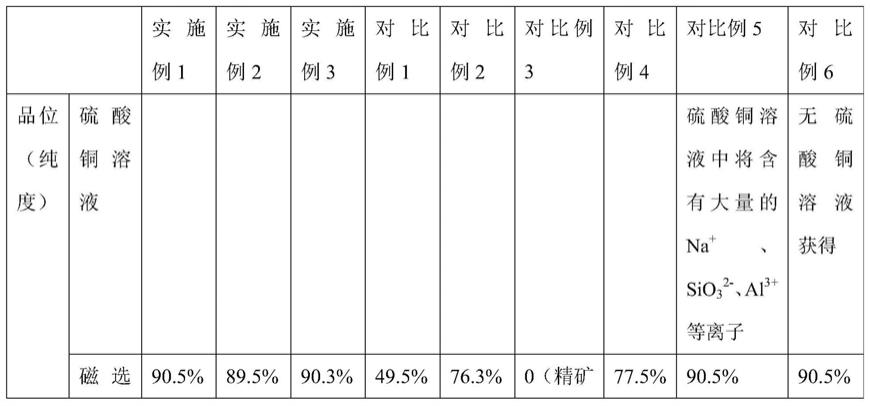

54.表1

[0055][0056][0057]

备注:本发明里最后获得硫酸铜溶液,没有对硫酸铜溶液进行进一步的提取,所以这里只有铜的回收率不涉及铜的品位。省去了第一道酸浸工序,铜的浸出效率降低,获得的硫酸铜溶液里也将有大量的含钠、铝、硅等元素的物质,不利于后续硫酸铜的提纯。此外还增加了强酸(硫酸)的使用量。

[0058]

由表1可知,在化工领域,产品纯度和提取率是两个不可调和的矛盾,本发明采用的工艺各步骤缺一不可,能够在保证回收率的同时使产品的纯度得到进一步提高。

[0059]

上述说明并非对本发明的限制,本发明也并不限于上述举例。本技术领域的普通技术人员在本发明的实质范围内,做出的变化、改型、添加或替换,也应属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。