1.本技术涉及麦拉贴装技术领域,尤其是涉及一种自动贴麦拉机的出标系统。

背景技术:

2.麦拉是一种聚酯薄膜,又叫麦拉纸或麦拉膜,其具有优良的抗撕拉强度,耐热耐寒、耐潮耐水、耐化学腐蚀,并具有超强的绝缘性能,可用于电机、电容器、线圈、电缆的绝缘材料,还可与青稞纸制成复合型绝缘材料,现已广泛用于家用电器、仪表、显示器、电机槽缝、电脑等电子产品的电气绝缘。

3.自动贴麦拉机是一种依靠机械化设备,并通过对自动贴麦拉机中出标机构、揭标机构等的自动化控制实现麦拉膜自动贴装的机器,以此来代替传统贴麦拉操作需要手工将麦拉膜贴到相应的产品上的贴装工艺,从而提高麦拉膜的贴装效率。

4.针对上述中的相关技术,发明人认为揭标机构在从出标机构上依次揭取麦拉膜时,通常为揭标机构单侧发力完成揭取,出标机构仅起到对麦拉膜的运送上料作用,这样就很容易出现麦拉膜无法揭下或者揭下的麦拉膜褶皱的情况,麦拉膜的揭取效果较差。

技术实现要素:

5.为了提高麦拉膜的揭取效果,本技术提供一种自动贴麦拉机的出标系统。

6.本技术提供的一种自动贴麦拉机的出标系统采用如下的技术方案:一种自动贴麦拉机的出标系统,包括机体、上料机构、上料架组、拉料机构、剥离机构和张紧机构;上料机构设置在机体上,上料机构能够对贴附在料带上的麦拉膜进行暂存,且还能够对贴附在料带上的麦拉膜进行上料;上料架组设置在机体上,且位于上料机构的上料侧,上料架组能够对经上料机构上料的贴附在料带上的麦拉膜起到过渡和转运作用;拉料机构设置在上料机构下方,拉料机构一方面能够拉动料带,并与上料机构和上料架组协同配合实现持续出标,另一方面也能够在持续出标的同时对揭取麦拉膜后的废的料带进行收集;剥离机构设置在上料架组远离上料机构的一侧,剥离机构一方面能够对经上料架组转运而来的料带进行承载并转运,另一方面也能够沿靠近或远离上料机构的方向移动;张紧机构设置在剥离机构与拉料机构之间,张紧机构能够对运行在剥离机构与拉料机构之间的料带进行弹性支撑并转运,剥离机构、张紧机构和拉料机构三者协同配合,以便揭取麦拉膜。

7.通过采用上述技术方案,使用时,启动拉料机构,拉料机构拉动料带,并经张紧机构、剥离机构、上料架组和上料机构的传动实现持续出标;揭取麦拉膜时,剥离机构同步向靠近上料架组的方向移动一小段距离,此时料带也会在张紧机构的作用下同步收紧,从而起到类似于人手撕扯麦拉膜的作用;揭取完成后,剥离机构回复原位,回复原位的过程中会

拉动料带,此时张紧机构受力压缩产生弹性形变,使得料带不会被拉扯坏且还能够使料带始终保持紧绷状态,不会影响出标;如此往复,完成出标和揭取麦拉膜的操作,通过上述设置,揭取麦拉膜时,揭标机构和出标机构同步发力,使麦拉膜能够更加顺畅地被揭取下来,减小麦拉膜无法揭下或者揭下的麦拉膜褶皱的可能性,从而提高麦拉膜的揭取效果。

8.可选的,所述拉料机构包括第一转动辊和电机,第一转动辊水平设置在上料机构下方,并转动连接于机体相互靠近的两个内侧壁上;电机设置在机体外,电机的输出轴与第一转动辊任一端部固定连接。

9.通过采用上述技术方案,出标时,启动电机,电机驱动第一转动辊转动,进而带动料带转动,一方面能够为出标提供动力源,另一方面也能够在持续出标的同时对揭取麦拉膜后的废的料带进行收集。

10.可选的,所述张紧机构包括支撑板、弹性组件和传送组件,支撑板水平设置在机体相互靠近的两个内侧壁之间,支撑板的长度方向与第一转动辊的长度方向一致,且支撑板的高度高于第一转动辊的高度;弹性组件设置在支撑板上方,用于对传送组件进行弹性支撑;传送组件包括u形架和第二转动辊,u形架设置在弹性组件远离支撑板的一侧,u形架的长度方向与支撑板的长度方向一致;第二转动辊转动连接于u形架,且第二转动辊的长度方向与u形架的长度方向一致。

11.通过采用上述技术方案,当第一转动辊拉动料带运动时,料带经第二转动辊向下施加作用力,并经u形架作用至弹性组件,此时弹性组件会被小幅度的压缩,产生小幅度的形变,从而对料带进行弹性支撑,使料带能够始终保持张紧状态。

12.可选的,所述弹性组件设有多组,多组弹性组件沿支撑板的长度方向均布,弹性组件包括套筒、竖杆和弹簧,套筒固接在支撑板顶面上;竖杆插设在套筒内,竖杆远离套筒的一端与u形架固接;弹簧设置在套筒和竖杆之间,弹簧一端与套筒底壁固接、另一端与竖杆远离u形架的端部固接。

13.通过采用上述技术方案,当料带经第二转动辊和u形架向下施加作用力时,会带动竖杆向靠近套筒底壁的方向滑动,此时弹簧会被小幅度的压缩,产生小幅度的形变,进而实现对料带进行弹性支撑,弹性支撑的方式简单易实现。

14.可选的,所述上料架组包括立架和横架,立架竖直设置在机体上,且位于上料机构的上料侧,立架顶部、中部、底部位置处均水平转动连接有用于对料带进行承载运送的传动辊;横架水平设置在机体上,且位于立架远离上料机构的一侧,横架一端与立架底端连接、另一端水平转动连接有用于承载运送料带的第三转动辊。

15.通过采用上述技术方案,立架顶部、中部、底部位置处设置的传动辊能够对料带进行承载、导向和运送,第三转动辊也能够对料带进行承载、导向和运送,多个传动辊和第三转动辊相互配合共同实现对料带的运送。

16.可选的,所述剥离机构包括搭板、门形架和驱动件,搭板水平设置在横架上并与横架滑动连接,搭板的滑动方向为沿靠近或远离立架的方向;门形架设置在搭板上,其长度方向与搭板长度方向一致;驱动件设置在立架上,用于驱动门形架和搭板沿横架水平滑动。

17.通过采用上述技术方案,揭取麦拉膜时,驱动件驱动门形架和搭板向靠近立架的方向运动,滑移出一段距离,此时料带也会在弹性组件的作用下同步收紧,与此同时,整标机构同步揭取麦拉膜;揭取完成后,驱动件驱动门形架和搭板回复原位,料带也会在弹性组

件的作用下同步收紧,如此会使麦拉膜能够更加顺畅的被揭取,对麦拉膜的破坏性也较小。

18.可选的,所述搭板上设置有用于对料带在水平方向上的运动进行限位的限位组件。

19.通过采用上述技术方案,当料带绕着搭板运动时,限位组件能够对料带在水平方向上的运动起到限位作用,使料带在水平方向上尽量不会发生偏移,从而尽量保证贴附在料带上的麦拉膜均能够被准确揭取。

20.可选的,所述限位组件包括限位板、栓孔和限位螺栓,限位板的长度方向与搭板滑移的方向一致,限位板设有两块,两块限位板分布在搭板顶面上,两块限位板之间的距离与料带的宽度一致;栓孔对应于限位板开设在搭板顶面上;限位螺栓穿过限位板并通过栓孔与搭板相对固定,限位板、栓孔、限位螺栓三者相互配合实现对料带在水平方向上的运动进行限位。

21.通过采用上述技术方案,当需要对料带进行限位时,将限位板放置在搭板上,并将限位螺栓穿过限位板和栓孔,使限位板相对搭板固定,从而对料带进行限位,限位方式简单、实用易实现。

22.可选的,所述栓孔开设有多个,多个栓孔沿搭板的长度方向均布。

23.通过采用上述技术方案,当麦拉膜的宽度不同时,对应料带的宽度也会不同,此时限位板之间的距离也能够根据料带的宽度进行调整,调整好之后,再将限位螺栓穿过限位板和对应的栓孔,将限位板相对固定,如此设置能够提高限位组件的适用性。

24.一种自动贴麦拉机,其特征在于,包括如权利要求1-9中任一项所述的出标系统。

25.通过采用上述技术方案,自动贴麦拉机采用如上所述的出标系统,能够减小麦拉膜无法揭下或者揭下的麦拉膜褶皱的可能性,使麦拉膜能够更加顺畅地被揭取下来,从而提高麦拉膜的揭取效果。

26.综上所述,本技术包括以下至少一种有益技术效果:1.通过设置上料机构、上料架组、拉料机构、剥离机构和张紧机构,能够减小麦拉膜无法揭下或者揭下的麦拉膜褶皱的可能性,使麦拉膜能够更加顺畅地被揭取下来,从而提高麦拉膜的揭取效果;2.通过设置弹性组件,当第一转动辊拉动料带运动时,料带经第二转动辊向下施加作用力,并经u形架作用至弹性组件,此时弹性组件会被小幅度的压缩,产生小幅度的形变,从而对料带进行弹性支撑,使料带能够始终保持张紧状态;3.通过设置限位组件,能够对料带在水平方向上的运动起到限位作用,使料带在水平方向上尽量不会发生偏移,从而尽量保证贴附在料带上的麦拉膜均能够被准确揭取。

附图说明

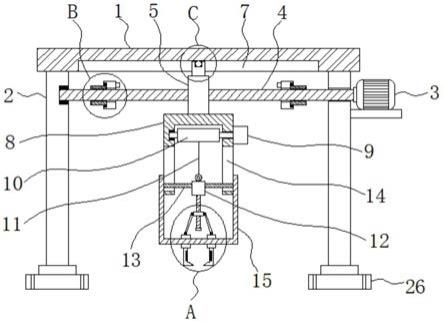

27.图1是旨在显示本技术实施例的出标系统的结构示意图;图2是旨在显示张紧机构的结构示意图。

28.附图标记说明:1、机体;2、上料机构;21、支撑杆;22、上料组件;221、横杆;222、挡片;223、转动柱;3、上料架组;31、立架;311、传动辊;32、横架;33、压紧组件;331、c形板;332、压辊;34、第三转动辊;4、拉料机构;41、第一转动辊;411、挡板;42、电机;43、支撑块;5、料带;6、麦拉膜;7、剥离机构;71、搭板;72、门形架;73、限位组件;731、限位板;732、栓孔;

733、限位螺栓;74、气缸;8、张紧机构;81、支撑板;82、弹性组件;821、套筒;822、竖杆;823、弹簧;83、传送组件;831、u形架;832、第二转动辊。

具体实施方式

29.以下结合附图1-2对本技术作进一步详细说明。

30.本技术实施例公开一种自动贴麦拉机的出标系统。参照图1,出标系统应用于自动贴麦拉机,出标系统包括机体1、上料机构2、上料架组3和拉料机构4,上料机构2设置在机体1上,上料机构2能够对贴附在料带5上的麦拉膜6进行暂存,且还能够对贴附在料带5上的麦拉膜6进行上料;上料架组3设置在机体1上,且位于上料机构2的上料侧,上料架组3能够对经上料机构2上料的贴附在料带5上的麦拉膜6起到过渡和转运作用;拉料机构4设置在上料机构2下方,拉料机构4一方面能够拉动料带5,并与上料机构2和上料架组3协同配合实现持续出标,另一方面也能够在持续出标的同时对揭取麦拉膜6后的废的料带5进行收集。

31.参照图1和图2,拉料机构4包括第一转动辊41和电机42,第一转动辊41水平设置在上料机构2下方,机体1相对的两个内壁上固定连接有支撑块43,支撑块43相互正对设置,第一转动辊41转动连接于两个支撑块43上,第一转动辊41上沿自身长度方向套接有两个挡板411,两个挡板411之间的距离与料带5的宽度相匹配;电机42固定安装在机体1外,电机42的输出轴与第一转动辊41任一端部固定连接。

32.参照图1,上料架组3包括立架31和横架32,立架31竖直固定连接在机体1上,且位于上料机构2的上料侧,立架31顶部、中部、底部位置处均水平转动连接有用于对料带5进行承载运送的传动辊311,需强调的是,经上料机构2运送而来的料带5,在经过立架31进一步传送时,料带5是从立架31底部传动辊311的下方饶设而过的。

33.参照图1,立架31远离上料机构2的一侧设置有压紧组件33,压紧组件33位于靠近立架31顶部的位置处,压紧组件33包括c形板331和压辊332,c形板331水平设置,c形板331的长度方向与传动辊311的长度方向一致,c形板331两端与立架31两端固定连接;压辊332转动连接于c形板331,压辊332的长度方向与c形板331的长度方向一致。

34.参照图1,横架32水平固定连接在机体1上,且位于立架31远离上料机构2的一侧,横架32一端与立架31底端固定连接、另一端水平转动连接有用于承载运送料带5的第三转动辊34。

35.参照图1,上料机构2包括支撑杆21和上料组件22,支撑杆21设有两个,两个支撑杆21相互正对且竖直的固定连接在机体1上;上料组件22包括横杆221(附图中未标记处)、挡片222和转动柱223,横杆221用于饶设料带5;挡片222设有两个,两个挡片222沿横杆221的长度方向套接在横杆221上,两个挡片222之间的距离与料带5的宽度相匹配;转动柱223水平固定连接在挡片222远离横杆221的端部,转动柱223与横杆221同轴设置,转动柱223远离挡片222的一端与支撑杆21顶部转动连接。

36.参照图1,出标系统还包括剥离机构7,剥离机构7设置在横架32上,剥离机构7包括搭板71、门形架72和驱动件,搭板71水平设置在横架32上并与横架32滑动连接,搭板71的滑动方向为沿靠近或远离立架31的方向。

37.参照图1,搭板71上设置有限位组件73,限位组件73包括限位板731、栓孔732和限位螺栓733,限位板731的长度方向与搭板71滑移的方向一致,限位板731设有两块,两块限

位板731分布在搭板71顶面上,两块限位板731之间的距离与料带5的宽度一致;栓孔732对应于限位板731开设在搭板71顶面上,且每一侧限位板731对应的栓孔732均开设有多个,多个栓孔732沿搭板71的长度方向均布;限位螺栓733穿过限位板731并通过栓孔732与搭板71相对固定,限位板731、栓孔732、限位螺栓733三者相互配合实现对料带5在水平方向上的运动进行限位,且限位板731之间的距离还能够根据料带5的宽度进行调整,限位组件73的适用性较强。

38.参照图1,门形架72固定连接在搭板71上,其长度方向与搭板71长度方向一致,门形架72能够沿横架32滑动,并同步带动搭板71沿横架32滑动;驱动件采用气缸74,气缸74的缸体固接在立架31上,气缸74的活塞杆与门形架72固定连接,气缸74能够驱动门形架72并带动搭板71沿横架32水平滑动。

39.参照图1和图2,出标系统还包括张紧机构8,张紧机构8设置在剥离机构7与拉料机构4之间,张紧机构8包括支撑板81、弹性组件82和传送组件83,支撑板81水平设置在机体1相互靠近的两个内侧壁之间,支撑板81的长度方向与第一转动辊41的长度方向一致,且支撑板81的高度高于第一转动辊41的高度。

40.参照图1和图2,弹性组件82设置在支撑板81上方,弹性组件82设有多组,本实施例设有四组,四组弹性组件82沿支撑板81的长度方向均布,弹性组件82包括套筒821、竖杆822和弹簧823(附图中未标记处),套筒821固接在支撑板81顶面上;竖杆822插设在套筒821内;弹簧823竖直设置在套筒821和竖杆822之间,弹簧823一端与套筒821底壁固接、另一端与竖杆822插入套筒821的端部固接。

41.参照图1和图2,传送组件83包括u形架831和第二转动辊832,u形架831设置在竖杆822远离支撑板81的一端,并与竖杆822固定连接,u形架831的长度方向与支撑板81的长度方向一致;第二转动辊832转动连接于u形架831,且第二转动辊832的长度方向与u形架831的长度方向一致。

42.本技术实施例一种自动贴麦拉机的出标系统的实施原理为:出标时,启动电机42,电机42驱动第一转动辊41转动,进而带动料带5转动,并依次经过第二转动辊832、第三转动辊34、搭板71、传动辊311、横杆221的协同作用实现持续出标;揭取麦拉膜6时,气缸74驱动门形架72并带动搭板71向靠近立架31的方向运动,使之滑移出一段距离,此时料带5会同步收紧,从而起到类似于人手撕扯麦拉膜6的作用,与此同时,整标机构同步揭取麦拉膜6,此过程中料带5会向下施加压力并作用至第二转动辊832和u形架831,第二转动辊832和u形架831再继续向下施加压力,带动竖杆822向靠近套筒821底壁的方向滑动,此时弹簧823会被小幅度的压缩,产生小幅度的形变,从而实现对料带5进行弹性支撑;揭取麦拉膜6完成后,气缸74驱动门形架72并带动搭板71回复原位,此过程中料带5会向下施加较大的压力并作用至第二转动辊832和u形架831,第二转动辊832和u形架831再继续向下施加压力,带动竖杆822向靠近套筒821底壁的方向滑动,此时弹簧823会被较大幅度的压缩,产生较大幅度的形变,从而保证料带5始终能够保持收紧的状态;通过上述设置,揭取麦拉膜6时,揭标机构和出标机构同步发力,使麦拉膜6能够更加顺畅地被揭取下来,减小麦拉膜6无法揭下或者揭下的麦拉膜6褶皱的可能性,从而提高麦拉膜6的揭取效果。

43.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。