1.本发明涉及漆包线技术领域,具体涉及一种快速确定聚氨酯漆包线最优固化工艺的方法。

背景技术:

2.聚氨酯漆包线以其介电损耗小、易染色、涂布速度高、具有直焊性等优异性能,广泛应用于精密线圈、电机、仪表、家用电器等弱电电器产品中。其直焊性是指漆膜在一定温度的锡槽中,漆膜受热裂解成相对分子质量低的易挥发性物质,使漆包线能上锡。当聚氨酯漆包线在需要接头时,不必事先除去漆膜,其直焊性的特点,简化了绕组线的生产工艺,有效提高了生产效率。但聚氨酯漆包线也有一个重要特点,就是无论其固化是否充分,从表面颜色上看不出来,没有深浅之分,如固化不足会导致绝缘性能缺陷,造成严重的安全隐患,如果固化过度,其直焊性优势发挥不出来,机械性能也受影响,也会造成严重的性能缺陷,同时,如果未找到最适中的固化工艺,当天气变化导致环境条件变化时,很容易出现固化不足或固化过度,故找到合适的固化工艺对聚氨酯漆包线非常重要。

3.传统的工艺抓取方法需要在不同的固化温度下,进行取样,然后对线样进行全性能测试,此过程需要耗费大量的能源、时间和人力,一般最少需要长达一周的时间。虽然这样的工艺抓取方法可以获得比较精准的最佳固化工艺,但是所花费的时间、人力、资金等成本相对较高,而且方法比较繁琐,不便重复性实验。

4.而且,聚氨酯漆包线一般用多头漆包机生产,传统的工艺抓取方法需要对整台机的多条线进行取样测试,需要花费较高的成本,产生较多的废线,而且还需要耗费技术员和检验人员大量的时间。如果需要进行二次验证或者对涂料的稳定性进行确认时,那么工作量会成倍数增加。

技术实现要素:

5.针对上述技术问题,本发明提供了一种快速确定聚氨酯漆包线最优固化工艺的方法。

6.本发明的技术方案是: 一种快速确定聚氨酯漆包线最优固化工艺的方法,该方法包含以下步骤:1、一种快速确定聚氨酯漆包线最优固化工艺的方法,其特征在于,该方法包含以下步骤:s1.根据测试时炉温的状况,选择采用升温或降温方式进行抓取;s2.根据所使用聚氨酯涂料的耐温等级,先预估一个可以满足基本性能要求的最低固化温度,根据前期机台炉温分布测试结果,选择至少四条炉温最低的线号作为优先确认线号,以10℃为梯度升温或降温生产(如果对预估的最佳固化温度把握不足或者希望缩短测试用时,可以适当扩大温度梯度),待炉温达到设定的温度后,用光滑的钩针勾起正在生产的漆包线,进行漆膜附着性能初步测试,如果被勾起的漆包线卷取到轴上时,颜色不同

于未勾起时的漆包线,或者看到有粉末出现,说明被勾起的漆包线漆膜出现了脱落,说明此固化温度不足;s3.继续用升温或降温方式进行测试,当在一定温度下皮膜脱落,增加10℃之后漆膜脱落现象消失;或在一定温度下漆膜没有脱落,下降10℃之后,出现漆膜脱落现象,则此时的温度即为漆膜脱落变化的温度临界点,然后切下刚好漆膜不脱落的制品,进行漆膜附着性能进一步测试,确认漆膜是否脱落或针孔数量是否超标;如果漆膜仍有脱落或针孔过多,继续将固化温度提高10℃,直接切下制品做漆膜附着性能进一步测试;s4. 直到步骤s3的测试中所有漆包线均未出现漆膜脱落或针孔超标,则称此时的固化温度为裂痕温度;s5.评估横向炉温波动、涂料批次间差异及排废对产品质量及热能消耗的情况,设置一个安全波动温度;s6.以裂痕温度 安全波动温度为目标温度,综合考虑机台温度分布、机台控温精度、自然环境、客户对线材性能要求的区间范围等因素,初步定出固化的温度范围,确定下限温度和上限温度;s7.最后,结合机台炉温分布和裂痕测试情况,确认炉温最低的线号,然后在上限温度、目标温度、下限温度下,各取一轴该线号的制品,进行性能全检;s8.步骤s7中的制品的性能检验结果符合客户要求,则进行确认最佳固化温度范围进行固化,如果不符合客户要求,则对上限温度、下限温度进行微调,重复步骤s7,直至制品的性能检验结果符合客户要求为止。

7.进一步地,所述步骤s2中用钩针勾起正在生产的漆包线的方法属于增大张力方法中的一种,用光滑的钩针勾起正在生产的漆包线可以用其它增大张力的方法替代,所述其他增大张力的方法还包括但不限于加大张力臂砝码、增大收线卷取机收线张力、增大收线卷取机速度。

8.进一步地,所述步骤s3中漆膜附着性能进一步测试的方法包括但不限于水中急拉断后测针孔、水中慢拉断后测针孔、或者直接水中急/慢拉断用手摸漆膜的任一种方法。

9.进一步地,所述步骤s3中漆膜附着性能可以用其他性能替代,包括但不限于漆膜破坏电压或可挠性的性能。

10.本发明的有益效果:1、用制品的漆膜附着情况,从而快速判定该固化工艺是否符合客户需求,无需对较大温度范围的制品进行全性能测试。

11.2、用钩针勾起正在生产的线,然后根据张力变化前后的线材颜色或者是否有粉末出现来判断漆膜附着情况。此方法可以快速确认多条在制品的漆膜附着情况,从而快速判定该固化工艺是否适用。

12.3、此方法先用钩针,再用沾水拉伸这两种方法,快速地对漆膜附着情况进行判断。而且可以实时对在制品的品质进行判断。

13.4、用此方法可以快速锁定较优的固化工艺,大大缩短取样的成本和检测的时间。

附图说明

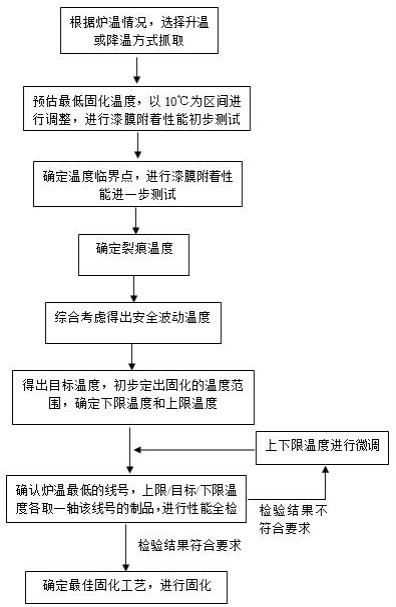

14.图1为本发明的流程图。

具体实施方式

15.下面通过非限制性实施例,进一步阐述本发明,理解本发明。

16.实施例1实例一:130级聚氨酯漆包线,品种规格为2uewe0.060,机台为常州华凌rjh3400-28,该机台为28头,测试时炉温是室温,采用升温测试。

17.根据经验,预计可以满足客户性能要求的最低固化温度是280℃(因为是升温测试,预估稍微取偏低的温度值),根据炉温测试发现1#、12#、16#、27#所在的位置炉温稍低,所以选取上述四条线作为优先确认线号。在线速、涂布回数、触媒温度、排气风车转速、循环风车转速等生产参数不变动的情况下,仅对付炉温度进行调整。固化温度为280℃,用钩针勾起四条线均出现严重的皮膜脱落;固化温度上升10℃,达到290℃,用钩针勾起四条线,1#和27#均出现严重的皮膜脱落,12#和16#皮膜无脱落,切下12#和16#进行沾水急拉断测试,除断口外均出现4个以上针孔;固化温度再上升10℃,达到300℃,用钩针勾起四条线皮膜无脱落,切下制品做沾水急拉断测试,除断口外均未出现针孔;所以确认裂痕温度为300℃,具体结果详见下表。

18.根据炉温横向差异和排废波动等综合考虑得出,此机型的安全温度是80℃,初步得出目标温度是380℃,根据该机台的设置能力,得出下限温度为360℃,上限温度为400℃。结合炉温测试结果,确认1#所在位置炉温最低,所以选取此线号作为进一步性能确认的目标线号。分别在360℃/380℃/400℃的固化温度下,取1#的线样进行性能全检,测试结果如下表,全性能符合客户规范。

19.综上,最终确认2uewe0.060, 在常州华凌rjh3400-28机台上生产的最佳固化温度为360-400℃。

20.实例二:155级聚氨酯漆包线,品种规格为1smpewn0.250,机台为金盛he3400,该机台为32头,1-16#是a边,17-32#是b边,a、b两边是两个独立控制的炉子,所以采用a边测试。测试时炉温是480℃,采用降温测试。

21.根据经验,预计可以满足客户性能要求的最低固化温度是350℃(因为是降温测试,预估稍微取偏高的温度值),根据炉温测试发现1#、8#、12#、16#所在的位置炉温稍低,所以选取上述四条线作为优先确认线号。在线速、涂布回数、触媒温度、排气风车转速、循环风车转速等生产参数不变动的情况下,仅对付炉温度进行调整。固化温度为350℃,用钩针勾起四条线皮膜无脱落,切下制品做沾水拉断测试,除断口外均未出现针孔;固化温度下降10℃,降至340℃,用钩针勾起四条线皮膜无脱落,切下制品做沾水拉断测试,除断口外均未出现针孔;固化温度再下降10℃,降至330℃,用钩针勾起四条线皮膜无脱落,切下制品做沾水拉断测试,除断口外均未出现针孔;固化温度再下降10℃,降至320℃,用钩针勾起四条线,其中1#、12#均出现皮膜脱落,切下8#和16#制品进行急拉断测试,除断口外均出现4个以上针孔;所以确认裂痕温度为330℃,具体结果详见下表。

22.根据炉温横向差异和排废波动等综合考虑得出,此机型的安全温度是90℃,初步得出目标温度是420℃,根据该机台的设置能力,得出下限温度为400℃,上限温度为440℃。结合炉温测试结果,确认23#所在位置炉温最低,所以选取此线号作为进一步性能确认的目标线号。分别在400℃/420℃/440℃的固化温度下,取16#的线样进行性能全检,测试结果如下表,全性能符合客户规范。

23.综上,最终确认1smpewn0.250, 在金盛he3400机台上生产的最佳固化温度为400-440℃。

24.实例三:180级聚氨酯漆包线,品种规格为2uewh0.120,机台为金盛he-2800,该机台为28头,1-14#是a边,15-28#是b边,a、b两边是两个独立控制的炉子,所以采用b边测试。测试时炉温是室温,采用升温测试。

25.根据经验,预计可以满足客户性能要求的最低固化温度是330℃(因为是升温测试,预估稍微取偏低的温度值),根据炉温测试发现15#、21#、26#、28#所在的位置炉温稍低,所以选取上述四条线作为优先确认线号。在线速、涂布回数、触媒温度、排气风车转速、循环风车转速等生产参数不变动的情况下,仅对付炉温度进行调整。固化温度为330℃,用钩针

勾起四条线均出现严重的皮膜脱落;固化温度上升10℃,达到340℃,用钩针勾起四条线,21#均出现严重的皮膜脱落,15#、26#、28#皮膜无脱落,切下15#、26#、28#进行沾水急拉断测试,除断口外均出现4个以上针孔;固化温度再上升10℃,达到350℃,用钩针勾起四条线皮膜无脱落,切下制品做沾水急拉断测试,除断口外均未出现针孔;所以确认裂痕温度为350℃,具体结果详见下表。

26.根据炉温横向差异和排废波动等综合考虑得出,此机型的安全温度是80℃,初步得出目标温度是430℃,根据该机台的设置能力,得出下限温度为410℃,上限温度为450℃。结合炉温测试结果,确认26#所在位置炉温最低,所以选取此线号作为进一步性能确认的目标线号。分别在410℃/430℃/450℃的固化温度下,取26#的线样进行性能全检,测试结果如下表,全性能符合客户规范。

27.综上,最终确认2uewh0.120, 在金盛he-2800机台上生产的最佳固化温度为410-450℃。

28.6、新旧方法工作量对比(以实例一为例子)

综上可得,在较宽的线径范围内,多种机型生产的多种耐热等级漆包线均适用新方法对其固化温度进行快速确认,适用范围较广,且新方法可以大大降低取样和检验项目的数量,此外,此方法还为机台能力验证、原材料稳定性验证、机台稳定性确认等多项实验提供了快捷的方法。

29.以上所述,仅为本发明的较佳实例,并非对本发明任何形式上和实质上的限制,凡属本发明思路下的技术方案均属于本发明的保护范围,凡依据本发明实质技术对上述实例所做的任何等效变更和修饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。