一种抑制20crmnti钢生成大尺寸含tin复合夹杂物的rh精炼工艺

技术领域

1.本发明主要属于钢冶炼领域,具体涉及一种抑制20crmnti钢生成大尺寸含tin复合夹杂物的rh精炼工艺。

背景技术:

2.20crmnti齿轮钢是我国生产量大、应用广泛的一种齿轮钢,ti含量控制在0.04~0.1%范围内,主要利用几十纳米的tin析出相来起到钉扎晶界抑制晶粒长大的作用。

3.在实际生产中,由于复杂的冶炼过程和凝固偏析的原因,钢中会形成两种tin有害夹杂物。第一种是单一tin夹杂物,以均质形核方式形成,尺寸在几微米范围内,相对较小,分布较为均匀,因此危害较小。另一种是复合tin夹杂物,以非均质形核方式形成,表现为以氧化物为核心,尺寸在几微米到几十微米范围,而且很容易聚集长大,危害很大。

4.为了降低tin夹杂物的尺寸,已授权专利“cn 107619983 b”中通过全流程n含量的控制以及出钢过程钢水中ti含量的控制,降低了20crmnti钢中tin夹杂物的含量,tin夹杂物级别控制在了1.5级及以下。ma等人[文献1:international journal of minerals metallurgy and materials,2014,21(3):234-239.]研究指出,对于20crmnti齿轮钢,ti含量控制在0.04~0.06%,n含量控制在0.005%以下,可以减少大尺寸tin夹杂物的形成。qu等人[文献2:ironmaking and steelmaking,2019,46(04):353-358.]研究指出增加冷却速率,可以推迟tin的析出时机,减少tin的生长时间,从而减小tin夹杂物的最终尺寸。以上这些方法在降低tin夹杂物尺寸上有一些效果,但无法解决异质形核形成大尺寸tin复合夹杂物的问题。

[0005]

针对现有技术的不足,本发明基于研究发现20crmnti齿轮钢中tin夹杂物的核心都是mgo-al2o

3-tio

x

类氧化物,通过抑制此类氧化物在冶炼和凝固过程的生成,降低tin夹杂物的异质形核率,可以有效地解决这类复合大尺寸tin夹杂物和tin聚集成堆的问题。

[0006]

rh法是一种钢液真空处理技术,具有处理周期短、生产能力大、精炼效果好、容易操作等一系列优点,是现代化钢厂中一种重要的精炼设备。本发明主要通过rh工艺来实现抑制20crmnti钢中生成大尺寸含tin复合夹杂物。

技术实现要素:

[0007]

本发明内容基于研究发现20crmnti齿轮钢中复合tin夹杂物核心都是mgo-al2o

3-tio

x

类氧化物,通过严格控制rh精炼过程钢液中al、mg、o、ca、ti、n等元素的成分,抑制mgo-al2o

3-tio

x

类氧化物在冶炼和凝固过程的生成,达到阻碍此类氧化物形核tin夹杂物,形成的tin尺寸细小且弥散分布,有效减少tin夹杂物聚集现象的目的。

[0008]

本发明是通过以下技术方案实现的:一种抑制20crmnti钢生成大尺寸含tin复合夹杂物的rh精炼工艺,所述工艺的rh精炼的整个过程的总处理时间控制在30~50min,处理过程中的最大吹氩流量控制为15~25nl/min/吨钢;

[0009]

且将rh精炼的整个过程分为rh前期、rh中期和rh后期;通过控制三个时期的处理时间、真空压力、吹氩流量和合金化,获得一定成分的20crmnti钢液,以抑制mgo-al2o

3-tio

x

类氧化物在冶炼和凝固过程的生成,和tin在mgo-al2o

3-tio

x

氧化物夹杂上生长。

[0010]

进一步,所述rh前期时间为总处理时间的1/4,真空室压力逐步降低至66.7pa,使得真空室液面稳定提升,防止喷溅,避免进入真空中的渣大量破碎,卷入钢中加重rh的负担,氩气流量保持为最大流量的60~75%;

[0011]

合金化工艺为:加al进行脱氧,使钢液中ω[al]

t

为0.04%~0.05%。

[0012]

进一步,所述rh中期进行除n,同时al2o3夹杂物大量上浮去除,提高钢液的洁净度,时间为总处理时间的1/2,保持真空室压力<66.7pa,氩气流量保持为最大流量的90%以上,使钢液中的n含量不超过0.005%,o含量不超过0.001%。

[0013]

进一步,所述rh后期时间为总处理时间的1/4,真空室压力保持为2~5kpa,氩气流量保持为最大流量的60~75%;

[0014]

合金化工艺为:先喂入复合钙进行钙处理,目标ω[ca]为0.0005~0.0010%,,实现夹杂物的改质,钙处理5min之后加入钛合金,目标ω[ti]≤0.07%,随后保持一段时间保证钢液成分均匀后完成rh精炼,rh精炼结束时保证ω[al]

t

≥0.025%,随后不进行弱搅拌,得到20crmnti钢液。

[0015]

进一步,所述复合钙为cafe合金,所述cafe合金中的钙含量为10~15%。

[0016]

进一步,所述20crmnti钢液的各个组分的含量为:ω[c]:0.17~0.23%、ω[si]:0.17%~0.37%、ω[mn]:0.8~1.2%、ω[cr]:1.0%~1.45%、ω[p]:≤0.035%、ω[s]:≤0.035%、ω[ti]:0.04%~0.07%、ω[n]:≤0.005%、ω[al]s:0.02~0.034%、ω[al]

t

:0.025~0.035%、ω[o]:≤0.001%、ω[ca]:0.0005~0.0010%、ω[mg]:≤0.0005%,其余为fe和不可避免的杂质元素。

[0017]

一种20crmnti钢,所述20crmnti钢采用上述的rh真空精炼工艺制备得到。

[0018]

本发明通过对rh精炼结束钢液控制ω[al]

t

为0.025~0.035%,控制ω[al]s为0.02~0.034%。ω[al]

t

低于0.025%时,o含量较高,容易形成较多mgo-al2o

3-tio

x

类复合氧化物,不利于抑制含tin大尺寸夹杂物的形成;ω[al]

t

高于0.035%时,形成大量al2o3夹杂物,造成al的浪费,增加成本。

[0019]

rh精炼结束钢液中mg含量控制在不超过0.0005%。mg元素主要来自于炉渣和耐材,正常冶炼条件下就可以控制在不超过0.0005%,mg含量大于0.0005%时,有利于mgo-al2o

3-tio

x

类氧化物的大量形成。

[0020]

rh精炼结束钢液保证高的洁净度,全氧含量尽可能低,控制在不超过0.001%,使得氧化物夹杂尽可能少。o含量高于0.001%时,容易形成较多mgo-al2o

3-tio

x

类复合氧化物。

[0021]

rh精炼结束钢液中保证一定的ca含量,控制在0.0005%~0.001%。ca可以对钢液中存在的al2o3和mgo-al2o3夹杂物进行改质,使其转变为ca-al-o类夹杂物,这种夹杂物不能成为tin夹杂物的形核核心,也不会后续转变形成mgo-al2o

3-tio

x

类氧化物。ca含量低于0.0005%时,夹杂物改质不充分,容易形成较多mgo-al2o

3-tio

x

类氧化物;ca含量高于0.001%时,会形成较多钙钛矿类夹杂物和cas夹杂物,恶化钢液浇注,影响生产顺行。

[0022]

rh精炼结束钢液中ti含量控制在标准要求中下限,即0.04%~0.07%。降低ti含

量可以抑制mgo-al2o

3-tio

x

类氧化物的形成,ti含量高于0.07%时,mgo-al2o

3-tio

x

类氧化物很容易大量形成。

[0023]

rh精炼结束钢液中n含量控制在不超过0.005%。n含量稳定控制在较低水平对于减小tin夹杂物的整体尺寸十分重要。n含量高于0.005%时,很容易形成大尺寸的tin夹杂物。

[0024]

进一步地,rh进行真空精炼之前的操作为:

[0025]

初炼炉:将废钢、铁水加入初炼炉,吹氧冶炼,完成原料的熔化和脱碳脱磷过程,出钢过程中加入铝锭、硅铁、锰铁、铬铁等合金和渣料。

[0026]

lf精炼:精炼渣成分控制为ω(cao):48~55%、ω(sio2):10%~18%、ω(al2o3):18~25%、ω(mgo):3%~8%,在精炼渣造好之后检测钢液成分,根据检测结果在精炼过程中加入合金使c、si、mn、cr等元素符合成分要求。

[0027]

本发明的有益技术效果:由于采用上述技术方案,本发明的工艺严格控制rh精炼过程钢液中al、mg、o、ca、ti、n等元素的含量,抑制mgo-al2o

3-tio

x

类氧化物在冶炼和凝固过程中的生成,降低tin的异质形核率,所获得的钢材中没有mgo-al2o

3-tio

x

类氧化物,形成的tin夹杂物细小且分布均匀,尺寸都在5μm以下,没有明显的聚集现象。

附图说明

[0028]

图1a是rh三段法工艺吹氩流量制度示意图。

[0029]

图1b是rh三段法工艺真空室压力制度示意图。

[0030]

图2a是传统工艺制备材料中典型大尺寸tin夹杂物的形貌及分布。

[0031]

图2b是传统工艺制备材料中复合tin夹杂物的氧化物核心的能谱图。

[0032]

图3是传统工艺条件下不同炉次钢材中复合tin夹杂物的核心氧化物的成分统计结果。

[0033]

图4a是发明例1制备材料中单一tin夹杂物和ca-al-o类氧化物共存的电镜照片,

[0034]

图4b是图4a中ca-al-o类氧化物的能谱图。

[0035]

图4c是发明例1,2,3制备材料中氧化物的成分统计结果。

[0036]

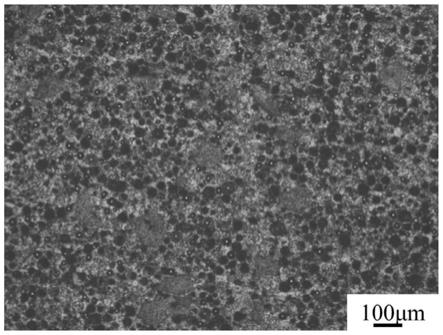

图5a是发明例1采用本发明技术制备材料中tin夹杂物的宏观分布。

[0037]

图5b是发明例1采用本发明技术制备材料中tin夹杂物的典型形貌。

[0038]

图5c是图5a中单一tin夹杂物的能谱图。

[0039]

图6a是对比例1制备材料中tin夹杂物的宏观分布。

[0040]

图6b是对比例1制备材料中tin夹杂物的典型形貌。

[0041]

图7a是对比例2制备材料中tin夹杂物的宏观分布。

[0042]

图7b是对比例2制备材料中tin夹杂物的典型形貌。

具体实施方式

[0043]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细描述。应当理解,此处所描述的具体实施例仅仅用于解释本发明,并不用于限定本发明。

[0044]

相反,本发明涵盖任何由权利要求定义的在本发明的精髓和范围上做的替代、修

改、等效方法以及方案。进一步,为了使公众对本发明有更好的了解,在下文对本发明的细节描述中,详尽描述了一些特定的细节部分。对本领域技术人员来说没有这些细节部分的描述也可以完全理解本发明。

[0045]

图2a是传统工艺条件下所形成典型大尺寸tin夹杂物的形貌及分布,图2b是传统工艺条件下所形成复合tin夹杂物的氧化物核心的能谱图,由谱图可以看出复合tin夹杂物的核心是mgo-al2o

3-tio

x

类氧化物。图3是传统工艺条件下不同炉次复合tin夹杂物中氧化物核心的成分特征统计结果。可以看出,20crmnti齿轮钢中复合tin夹杂物的核心都是mgo-al2o

3-tio

x

氧化物。

[0046]

本发明一种抑制20crmnti钢生成大尺寸含tin复合夹杂物的rh精炼工艺,所述rh精炼工艺的整个过程的总处理时间控制在30~50min,处理过程中的最大吹氩流量控制为15~25nl/min/吨钢;

[0047]

且将rh精炼的整个过程分为rh前期、rh中期和rh后期;通过控制三个时期的处理时间、真空压力、吹氩流量和合金化,实现对20crmnti钢液中al、mg、o、ca、ti、n等元素含量的严格控制,以抑制20crmnti钢液中mgo-al2o

3-tio

x

类氧化物在冶炼和凝固过程的生成,以及tin在mgo-al2o

3-tio

x

氧化物夹杂上生长。

[0048]

所述rh前期时间为总处理时间的1/4,真空室压力逐步降低至66.7pa,氩气流量保持为最大流量的60~75%;

[0049]

合金化工艺为:加al进行脱氧,使钢液中ω[al]

t

为0.04%~0.05%。

[0050]

所述rh中期进行除n,时间为总处理时间的1/2,保持真空室压力<66.7pa,氩气流量保持为最大流量的90%以上,使钢液中的n含量不超过0.005%,o含量不超过0.001%。

[0051]

所述rh后期时间为总处理时间的1/4,真空室压力保持为2~5kpa,氩气流量保持为最大流量的60~75%;

[0052]

合金化工艺为:

[0053]

先喂入复合钙进行钙处理,目标ω[ca]为0.0005~0.0010%,实现夹杂物的改质,钙处理5min之后加入钛合金,目标ω[ti]≤0.07%,随后保持一段时间保证钢液成分均匀后完成rh精炼,rh精炼结束时ω[al]

t

≥0.025%,随后不进行弱搅拌,得到20crmnti钢液。

[0054]

所述复合钙为cafe合金,所述cafe合金中的钙含量为10~15%。

[0055]

所述20crmnti钢液的各个组分的含量为:ω[c]:0.17~0.23%、ω[si]:0.17%~0.37%、ω[mn]:0.8~1.2%、ω[cr]:1.0%~1.45%、ω[p]:≤0.035%、ω[s]:≤0.035%、ω[ti]:0.04%~0.07%、ω[n]:≤0.005%、ω[al]s:0.02~0.034%、ω[al]

t

:0.025~0.035%、ω[o]:≤0.001%、ω[ca]:0.0005~0.0010%、ω[mg]:≤0.0005%,其余为fe和不可避免的杂质元素。

[0056]

一种20crmnti钢,所述20crmnti钢采用上所述的rh精炼工艺制备得到。

[0057]

所述20crmnti钢形成的tin夹杂物细小且分布均匀,尺寸都在5μm以下。

[0058]

实施例1

[0059]

本发明例是工业生产中的典型试验结果,其中rh精炼工艺为:

[0060]

rh精炼处理时间为40min,精炼过程按图1所示三段法制度,rh前期、中期、后期处理时间分别为10min、20min和10min。rh精炼开始时,钢液中ω[al]

t

含量为0.045%,rh前期真空室压力逐步降低,真空室液面稳定提升,氩气流量保持为14nl/min/吨钢;rh中期真空

室压力保持极真空为30pa,氩气流量保持为20nl/min/吨钢;rh精炼后期真空室压力保持为3kpa,氩气流量保持为14nl/min/吨钢,先喂入ca含量为10~15%的cafe合金进行钙处理,目标ω[ca]为0.0008%,钙铁加入5min之后再加入钛合金,目标ω[ti]为0.06%,rh真空精炼结束保证ω[n]≤0.005%,ω[al]

t

≥0.025%,随后不再进行弱搅拌。

[0061]

取发明例1中rh精炼结束的钢样进行化学成分分析,结果如表1所示:

[0062]

表1本发明工艺制备材料的化学成分

[0063][0064]

发明例1所得到的夹杂物为两类,一类是独立的ca-al-o氧化物,其与单一tin共存的典型形貌如图4a所示,ca-al-o氧化物的能谱图如图4b所示,这表明ca-al-o氧化物与tin不会复合生长。图4c是发明例1制备材料中氧化物的成分统计结果。结果表明,发明例1制备材料中氧化物都为ca-al-o类,不存在mgo-al2o

3-tio

x

类氧化物。另一类是独立的tin夹杂物,其宏观分布和典型形貌分别如图5a和图5b所示,图5a中单一tin夹杂物的能谱图如图5c所示。

[0065]

结果表明,通过本发明技术,有效地抑制了(mg,al,ti)ox tin复合大尺寸夹杂物的形成,所形成tin夹杂物类型都是单一tin,尺寸基本都小于5μm,且分布均匀,不存在明显的聚集现象。

[0066]

实施例2

[0067]

本发明例是工业生产中的典型试验结果,其中rh精炼工艺为:

[0068]

rh精炼处理时间为44min,精炼过程按图1所示三段法制度,rh前期、中期、后期处理时间分别为11min、22min和11min。rh精炼开始时,钢液中ω[al]

t

含量为0.048%,rh前期真空室压力逐步降低,真空室液面稳定提升,氩气流量保持为15nl/min/吨钢;rh中期真空室压力保持极真空为45pa,氩气流量保持为22nl/min/吨钢;rh精炼后期真空室压力保持为2.5kpa,氩气流量保持为15nl/min/吨钢,先喂入ca含量为10~15%的cafe合金进行钙处理,目标ω[ca]为0.0007%,钙铁加入6min之后再加入钛合金,目标ω[ti]为0.06%,rh真空精炼结束保证ω[n]≤0.005%,ω[al]

t

≥0.025%,随后不再进行弱搅拌。

[0069]

取发明例2中rh精炼结束的钢样进行化学成分分析,结果如表2所示:

[0070]

表2本发明工艺制备材料的化学成分

[0071][0072]

发明例2制备材料中tin的宏观分布与典型形貌与发明例1所得材料完全相同,此处不再重复叙述。发明例2制备材料中氧化物的成分统计结果如图4c所示,同样主要是ca-al-o氧化物。结果同样表明,通过本发明技术,有效地抑制了(mg,al,ti)ox tin复合大尺寸夹杂物的形成。

[0073]

实施例3

[0074]

本发明例是工业生产中的典型试验结果,其中rh精炼工艺为:

[0075]

rh精炼处理时间为48min,精炼过程按图1所示三段法制度,rh前期、中期、后期处

理时间分别为12min、24min和12min。rh精炼开始时,钢液中ω[al]

t

含量为0.042%,rh前期真空室压力逐步降低,真空室液面稳定提升,氩气流量保持为16nl/min/吨钢;rh中期真空室压力保持极真空为50pa,氩气流量保持为22nl/min/吨钢;rh精炼后期真空室压力保持为4kpa,氩气流量保持为16nl/min/吨钢,先喂入ca含量为10~15%的cafe合金进行钙处理,目标ω[ca]为0.0006%,钙铁加入7min之后再加入钛合金,目标ω[ti]为0.06%,rh真空精炼结束保证ω[n]≤0.005%,ω[al]

t

≥0.025%,随后不再进行弱搅拌。

[0076]

取发明例3中rh精炼结束的钢样进行化学成分分析,结果如表3所示:

[0077]

表3本发明工艺制备材料的化学成分

[0078][0079]

发明例3制备材料中tin的宏观分布与典型形貌与发明例1所得材料完全相同,此处不再重复叙述。发明例3制备材料中氧化物的成分统计结果如图4c所示,同样主要是ca-al-o氧化物。结果同样表明,通过本发明技术,有效地抑制了(mg,al,ti)ox tin复合大尺寸夹杂物的形成。

[0080]

对比例1

[0081]

对比例1与发明内容要求的主要区别在于钢的al含量和o含量,其他操作工艺符合发明内容要求,这里仅介绍主要区别的具体情况。对比例1生产的连铸坯化学成分如表4所示。als和alt含量分别为0.01%和0.015%,低于本发明内容要求,同时o含量为0.0015%,高于本发明要求。

[0082]

表4对比例1制备材料的化学成分

[0083][0084]

在对比例1中,所形成tin夹杂物的宏观分布和形貌分别如图6a和图6b所示。由于钢液中ω[al]s和ω[al]

t

比较低,导致溶解氧和全氧含量都比较高,使得冶炼和凝固过程中形成大量mgo-al2o

3-tio

x

类氧化物,起到形核tin的作用,虽然达到了分散tin夹杂物的效果,但所形成的tin夹杂物尺寸较大,在很小的氧化物核心上形成了大尺寸的tin夹杂物,使得tin夹杂物的整体尺寸很大。

[0085]

对比例2

[0086]

对比例2与发明内容要求的主要区别在于钢中ca含量,其他操作工艺符合发明内容要求,这里仅介绍主要区别的具体情况。对比例2生产的连铸坯化学成分如表5所示,ca含量为0.0003%,低于本发明内容要求的0.0005%以上。

[0087]

表5对比例2制备材料的化学成分

[0088][0089]

对比例2制备材料中tin夹杂物整体分布和典型形貌如图7a和图7b所示,可以看出,tin的整体尺寸有所降低,但是还存在较多大尺寸的复合tin夹杂物。

[0090]

在对比例2中,由于ca含量较低,未能充分抑制钢液中mgo-al2o

3-tio

x

氧化物的生成,这些氧化物在后续凝固过程中成为了tin夹杂物的形核核心,所以形成了一些大尺寸的复合tin夹杂物。

[0091]

以上对本技术实施例所提供的一种抑制20crmnti钢生成大尺寸含tin复合夹杂物的rh精炼工艺,进行了详细介绍。以上实施例的说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

[0092]

如在说明书及权利要求书当中使用了某些词汇来指称特定组件。本领域技术人员应可理解,硬件制造商可能会用不同名词来称呼同一个组件。本说明书及权利要求书并不以名称的差异来作为区分组件的方式,而是以组件在功能上的差异来作为区分的准则。如在通篇说明书及权利要求书当中所提及的“包含”、“包括”为一开放式用语,故应解释成“包含/包括但不限定于”。“大致”是指在可接收的误差范围内,本领域技术人员能够在一定误差范围内解决所述技术问题,基本达到所述技术效果。说明书后续描述为实施本技术的较佳实施方式,然所述描述乃以说明本技术的一般原则为目的,并非用以限定本技术的范围。本技术的保护范围当视所附权利要求书所界定者为准。

[0093]

还需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的商品或者系统不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种商品或者系统所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括所述要素的商品或者系统中还存在另外的相同要素。

[0094]

应当理解,本文中使用的术语“和/或”仅仅是一种描述关联对象的关联关系,表示可以存在三种关系,例如,a和/或b,可以表示:单独存在a,同时存在a和b,单独存在b这三种情况。另外,本文中字符“/”,一般表示前后关联对象是一种“或”的关系。

[0095]

上述说明示出并描述了本技术的若干优选实施例,但如前所述,应当理解本技术并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述申请构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本技术的精神和范围,则都应在本技术所附权利要求书的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。