一种采用环形炉加热含稀土5cr低碳中合金钢圆管坯的方法

技术领域

1.本发明涉及一种采用环形炉加热含稀土5cr低碳中合金钢圆管坯的方法。

背景技术:

2.含稀土5cr低碳中合金钢圆管坯是包钢自主研发的用于制造抗二氧化碳及硫化氢腐蚀专用油套管的原材料,在压力轧制初期,需要采用环形炉对含稀土5cr低碳中合金钢圆管坯进行加热,其加热的目的是为了提高钢的塑性,降低变性抗力,为轧制提供良好的变性条件,因此,圆管坯的加热在油套管制造过程中显得尤为重要。采用环形炉加热含稀土5cr低碳中合金钢圆管坯,首先需要加热温度精准,保证管坯在可穿性最佳的温度范围类穿孔变形。其次,加热温度前后一致,同时杜绝阴阳面,保证穿孔后的毛管尺寸以及内外表面质量。再次,加热时间的合理控制,保证圆管坯从表面到心部温度均匀,同时不能造成严重烧损与严重氧化。最后,加热工艺必须合理可行,易于现场操作,杜绝产生热裂纹、过热及过烧等加热缺陷。包钢采用环形炉加热碳锰钢与低合金钢技术已经非常成熟,中高合金钢因其化学成分、材料的传导性能、密度等发生了变化,采用现有工艺对含稀土5cr低碳中合金钢圆管坯进行加热存在一定的不匹配,造成圆管坯加热后的状态达不到穿孔的要求。

3.经过检索,发现有三篇文献专利与本技术最为相关,具体内容分述如下:

4.文献1为一种热轧管坯的加热工艺(专利申请号:cn201010110235.8),该文献专利提供了一种热轧管坯的环形炉加热工艺,分别给定了预热一段、预热二段、加热一段、加热二段温度范围及时间,给定了均热一段、均热二段外侧温度范围、内测温度范围以及均热时间,均热段采用不同的内外差温度保证出炉热管坯的头部温度低于尾部温度,采用该工艺加热圆管坯,使进入连轧机毛管的头尾温度较为均匀,为连轧机的轧制提供更好的条件,并有效提高毛管质量和成材率。然而,该专利提供的具体加热工艺,仅适用于加热碳锰钢或者低合金钢圆管坯。

5.文献2为一种16mn无缝钢管管坯加热控制方法(专利申请号:cn201610353484.7),该文献专利提供一种采用环形加热炉对16mn无缝钢管管坯进行加热,预热段加热温度要求不高于700℃,低温加热段加热温度800℃到1100℃,高温加热段加热温度1050℃到1290℃,均热段加热温度1260℃到1300℃。通过该方法使得16mn屈服强度性能指标偏低缺陷全部消除。该工艺较高的加热及均热温度不适合生产对含稀土5cr低碳中合金钢无缝管。

6.文献3为一种无缝钢管管坯加热工艺(专利申请号:cn201410644391.0),该文献专利提供了一种无缝钢管管坯加热工艺各环节操作事项,针对高碳低合金55simnmo和60si2mn提供了加热温度,其提供的管坯加热工艺流程各环节操作要点可以看考,但提供的高碳低合金钢加热温度不适用于低碳中合金钢。

技术实现要素:

7.本发明的目的是提供一种采用环形炉加热含稀土5cr低碳中合金钢圆管坯的方法,通过该方法加热的含稀土5cr低碳中合金钢圆管坯从内到外、从前到后温度均匀,烧损

少,塑性高,有效避免了热缺陷。

8.为解决上述技术问题,本发明采用如下技术方案:

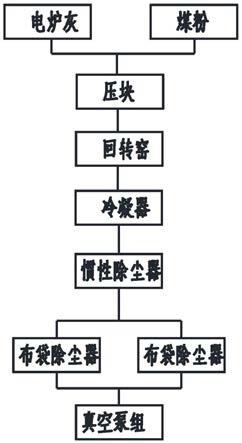

9.本发明一种采用环形炉加热含稀土5cr低碳中合金钢圆管坯的方法,含稀土5cr低碳中合金钢圆管坯轧制成无缝管的主要生产工艺为圆管坯加热、圆管坯穿孔形成毛管、毛管热连轧形成荒管、荒管张力减径后形成轧态无缝管;具体包括:

10.s1,含稀土5cr低碳中合金钢圆管坯加热温度的确定,该工艺参数与含稀土5cr低碳中合金钢圆管坯化学成分密切相关,该管坯加热温度,要保证管坯从开轧到终轧整个变性过程中,金属始终处在最好塑性和最小变形抗力状态下的奥氏体组织温度范围内。确定加热温度主要依据是含稀土5cr低碳中合金钢液相线温度、连续冷却组织转变曲线(cct)、不同温度段塑性变形能力及抗变形强度,结合管管坯、毛管、荒管、轧管规格,以及穿孔连轧到定径温度变化来确定加热温度;

11.s2,加热速度的确定,管坯加热速度是指单位时间内沿管坯径向加热管坯的厚度,行业内为了方便计算,通常采用单位厚度的管坯加热到工艺要求的温度所需要的时间表示加热速度的大小;该工艺参数的确定主要受加热材料热导率及加热温度的影响,加热温度一定的条件下,加热速度随着材料的热导率降低而降低,材料的热导率会因化学成分、材料的高温组织以及材料的非金属夹杂物含量不同而存在差异;对于含稀土5cr低碳中合金钢圆管坯加热速度应该依据其自身热导率,结合生产效率确定;

12.s3,加热时间的确定,圆管坯加热工艺要求的温度所需要的加热时间与加热速度呈反比,加热速度越快,加热时间相应缩短;另外加热时间还应考虑加热管坯的尺寸、加热方法、燃料种类等因素;在实际生产中,圆管坯加热时间一般通过经验公式计算,另外,为了提高圆管坯温度的均匀性,一般要延长加热时间,圆管坯实际加热时间,比经验公式计算得到的时间要多出25-30%;

13.s4,圆管坯如直接投入到工艺设计温度环境下,正常情况下加热度均在1100-1300℃。

14.进一步的,圆管坯实际加热时间,比经验公式计算得到的时间要多出30%。

15.进一步的,含稀土5cr低碳中合金钢圆管坯的加热温度为1225-1250℃。

16.与现有技术相比,本发明的有益技术效果:

17.本发明的方法加热的含稀土5cr低碳中合金钢圆管坯从内到外、从前到后温度均匀,烧损少,塑性高,有效避免了热缺陷。

具体实施方式

18.下面结合含稀土5cr低碳中合金钢圆管坯实施例1~实施例3对本发明专利作进一步详细说明,实施例1~实施例3圆管坯化学成分、冶金质量、圆管坯长度、环形炉条件、圆管坯布料规则均相同,所不同的只是圆管坯直径尺寸不同,轧制的无缝管规格不同,具体见表1。

19.表1实施案例圆管坯及轧制后的无缝管规格

[0020][0021]

过高的管坯加热温度会引起过热、过烧、黏钢、脱碳及烧损等质量问题,因此圆管坯的加热一般要比钢的凝固点低200℃左右。采用含稀土5cr低碳中合金钢化学成分通过经验公式计算的该材料液相线温度为1509℃,因此其圆管坯加热温度应控制在1300℃以下。取样利用热膨胀仪测定含稀土5cr低碳中合金钢cct曲线,测得完全奥氏体化温度ac3为855℃;圆管坯从环形炉出口到穿孔前存在一定距离,需要导辊进行运送,圆管坯到穿孔前温度降低约120-150℃,管坯穿孔变形产生温升约50℃-70℃,圆管坯穿孔形成毛管到连轧机需要移送,温度降低150-180℃,连轧过程热升20-30℃,毛管连轧成荒管,运送到定径机热降150-200℃,定径热升10-20℃,采用倒推法,终轧温度保证855℃以上,圆坯出炉温度应控制在1155-1305℃之间。利用gleeble热模拟实验机测得稀土5cr低碳中合金钢温度在1150℃-1300℃范围内变形抗力最低,在1150℃-1250℃范围内塑性变形达到90%以上,因此最佳穿孔温度控制在1150-1250℃,要求管坯温度1225-1300℃,为了满足终轧温度同时保证轧制过程好的塑性变形及低变形抗力,含稀土5cr低碳中合金钢圆管坯的加热温度可确定为1225-1250℃。

[0022]

含稀土5cr低碳中合金钢铸态组织为贝氏体组织,加热过程主要发生贝氏体组织向马氏体组织转变,产生组织转变应力,如加热速度太快,热应力来不及释放,叠加组织转变应力使得产生应力缺陷趋势大大增加。因此在组织转变开始到终了阶段采用缓慢加热技术。另外,由于加热时间与加热速度呈反比,因此仅对加热温度进行设计,加热时间的设计可根据经验公式t=κ*d计算(其中t为加热时间,κ为单位厚度加热时间,中合金钢一般为6.5-8.0min/cm,d为圆管坯直径),另外,为保证圆管坯温度的均匀性,一般要延长加热时间,圆管坯实际加热时间比经验公式计算得到的时间要多出30%左右,含稀土5cr低碳中合金圆管坯实施案例1到实施案例3圆管坯理论加热时间及实际加热时间表2。

[0023]

表2实施案例圆管坯理论加热时间及实际加热时间

[0024] 坯型外径/mm理论加热时间/min实际加热时间/min实施案例1200140182实施案例2245172223实施案例3270189245

[0025]

注:κ单位厚度加热时间取7.0min/cm。

[0026]

35米环形加热炉包括炉体和旋转式炉底,炉体由装料口向出料口共计270个料位,其中有效料位261个,为了保证圆管坯从低级数到高级数逐渐加热,人为划分了预热一段、预热二段、加热一段、加热二段、均热一段和均热二段共六个区段,每个区段的内侧和外侧各设有一组烧嘴,每组燃嘴通过换向阀控制,按照设定的换向周期和换向间隔依次循环燃烧。前文设计的含稀土5cr低碳中合金圆管坯加热热温度为1220-1250℃,含稀土5cr低碳中合金钢ac1为784℃,ac3为855℃,在低于相变温度一下采用快速加热,奥氏体转变区采用慢速加热,保证去可以适当提高加热速度,加热速度的快慢通过料位划分多少及烧嘴流量控制。各区段加热温度及时间见表3。

[0027]

表3各区段加热温度及时间

[0028][0029]

本发明的实施效果:

[0030]

①

采用以上加热工艺加热的含稀土5cr低碳中合金钢圆管坯,出炉温度从头到尾均控制在1250℃

±

5℃;

[0031]

②

采用以上加热工艺生产的含稀土5cr低碳中合金无缝管,内外便面质量良好,壁厚不均度均不大于10%,椭圆度不大于0.4%

‘

[0032]

③

用以上加热工艺生产的含稀土5cr低碳中合金无缝管成材率达到了92%以上,生产工艺合理顺行。

[0033]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。