1.本技术涉及建筑材料的领域,尤其是涉及一种磷酸铁锂正极材料低温性能的测试方法。

背景技术:

2.随着人们对节能环保的重视度逐渐提高,进而展开了对清洁高效的能源的研究,其中锂离子电池具有能量密度高、功率密度高、绿色环保、使用寿命长等优点而备受关注。锂离子电池除了广泛应用在便携式电子产品中外,它还用作新能源汽车、混合动力汽车等汽车的电源。

3.锂离子电池的物理化学性能和电化学性能在很大程度上取决于正极材料的性能,目前,磷酸铁锂正极材料以其优良的循环性能、优良的理论放电比容量、高安全性、低成本、无毒性等优点被广泛应用于锂电池领域。但由于磷酸铁锂正极材料固有晶体结构,导致其较低的电子电导率和扩散系数,影响了其在锂离子电池中的低温充放电性能,不能满足在-20℃及以下温度条件下的使用要求,限制了其在寒冷地区的应用范围。

4.为了改善磷酸铁锂在低温环境下的使用效果,采用不断对磷酸铁锂正极材料的改性,目前,磷酸铁锂正极材料在低温下的化学性能已经得到明显改善,为了验证磷酸铁锂正极材料的低温性能需要对进行检测。

5.针对上述相关技术,发明人认为在改性磷酸铁锂正极材料的研究中,检测结果对于后续的试验的方向以及发展具有影响,而目前验证磷酸铁锂正极材料的低温性能测试方法存在周期较长、步骤繁琐、工序复杂的缺陷,影响对磷酸铁锂正极材料改性的研究进展。

技术实现要素:

6.为了改善磷酸铁锂正极材料的低温性能测试方法存在周期较长、步骤繁琐、工序复杂的缺陷,本技术提供一种磷酸铁锂正极材料的低温性能测试方法。

7.本技术提供的一种磷酸铁锂正极材料的低温性能测试方法采用如下的技术方案:一种的低温性能测试方法,包括以下步骤:s1、正极制备:取磷酸铁锂正极材料制成圆形的正极极片;s2、负极制备:取负极材料制成圆形的负极极片,所述负极材料包括炭质材料、金属氮氧化物中的任意一种;s3、电池组装:将正极极片和负极极片制成纽扣型电池;s4、预处理:对纽扣型电池进行化成处理至满电状态,老化处理,冷却至室温,室温循环充放电,最后得到满电状态的电池;s5、放电测试:将步骤s4中的满电状态的电池于测试温度下,恒温静置,于0.5c-1c放电至2.0-2.5v,记录放电容量。

8.通过采用上述技术方案,检测磷酸铁锂正极材料的低温性能时,通常对由磷酸铁锂正极材料组成的电池的放电性能进行检测,首先,本技术采用正极制备、负极制备、电池组装、预处理、放电测试等五个步骤,即可对待测电池的放性能进行检测,无需对电池进行分容、预封装、抽气封口等步骤,简化检测工艺以及步骤,缩短对磷酸铁锂正极材料的检测周期,降低检测周期过长对研究进展的影响。

9.其次,在组装电池时,本技术采用将正极极片和负极极片制成纽扣型电池,由于纽扣型电池的体积小,进而电容量较小,进而后续对纽扣型电池进行化成、老化的速度较快,大大缩短了检测周期中耗时较长的步骤的时间,进一步缩短了对磷酸铁锂正极材料的检测周期。

10.同时,采用炭质材料作为负极材料,炭质材料可作为嵌锂化合物,抑制枝晶的生成,即降低纽扣型电池中发生短路的可能性;采用金属氮氧化物作为负极材料,可有效提高负极的可逆容量,降低在试验中由于电流过大导致电池短路的可能性,采用上述负极材料均可提高检测精准性,降低纽扣型电池损坏的可能性,提高容错率,缩短试验周期。

11.优选的,所述步骤s1中的正极极片的直径为12-14mm,面密度为9-10mg/cm2,所述磷酸铁锂正极材料包括质量比为80-90:5-10:5-10的磷酸铁锂、导电炭黑、pvdf胶液。

12.通过采用上述技术方案,由于制备的正极极片具有较高的面密度,进而可降低电池内部的内阻,且提高电池的放电平台和电容量,即电池在检测过程中的循环性能较佳,在检测过程中,可进行多次检测得到平均值,多次检测之间的性能差异较小,使得得到的检测结果较为精准,降低检测结果的误差率,降低因误差导致的检测周期延长的可能性。

13.其次,采用导电炭黑作为导电材料,一方面,导电炭黑具有较佳的导电性,另一方面,具有较大的比表面积,可对磷酸铁锂进行吸附,使得导电炭黑在正极材料中的分散性能较佳。通过pvdf胶液的加入,由于pvdf胶液自身发生静电吸引,不仅形成移动的网络结构,还可对正极材料中其余组分进行吸引,并对正极材料中其余组分进行包覆以及浸润,使得正极材料获得较佳的结合效果以及相容效果,同时形成较佳的导电网络。

14.最后,调整磷酸铁锂、导电炭黑、pvdf胶液之间的配比,改善正极材料之间的粘结性能,并赋予正极极片较佳的电子传导率。

15.优选的,所述步骤s2中的负极材料为炭质材料,所述炭质材料包括石墨。

16.通过采用上述技术方案,炭质材料通常具有较大的比表面积以及较多的孔隙,进而作为负极材料具有较大的比容量。石墨作为负极材料,降低电压损失,提高纽扣型电池的电压,同时,由于石墨具有较多的孔隙,进而在电池充放电的过程中,锂离子在负极材料上的嵌脱较为顺畅,不易过多负载于负极材料上,降低锂枝晶的形成的可能性,即降低纽扣型电池短路导致检测周期延长的可能性。

17.同时,锂离子可在负极材料表现上形成一层固态电解质膜,允许锂离子通过,限制电子通过,可有效降低纽扣型电池自放电的可能性,减小实验误差。

18.此外,石墨作为负极材料,降低了纽扣型电池的容量发生变化、体积发生改变以及电断开的可能性,可较为准确地控制纽扣型电池容量,进而在放电后,可较为精确地得到纽扣型电池放电量,提高实验结果的精准性。

19.优选的,所述步骤s2中的负极极片的直径为14-16mm,面密度为5-6mg/cm2,所述负极材料包括质量比为92-94:1-2:5-8的石墨、导电炭黑、pvdf胶液。

20.通过采用上述技术方案,制备面密度较低的负极极片,且负极极片的尺寸较大,进而使得负极极片的厚度较薄,一方面,提高极片各组分之间的结合效果,降低负极极片在电池循环过程中发生起皮现象的可能性,在检测过程中维持性能稳定;另一方面,负极极片的表面较为均匀,负极极片表面可形成较为均匀的粗糙结构,进而负极表面形成的固态电解质膜较为均匀且负载效果较佳,稳定改善了负极极片的循环性能。降低因负极极片对电池

产生影响,改善检测结果的精准性。

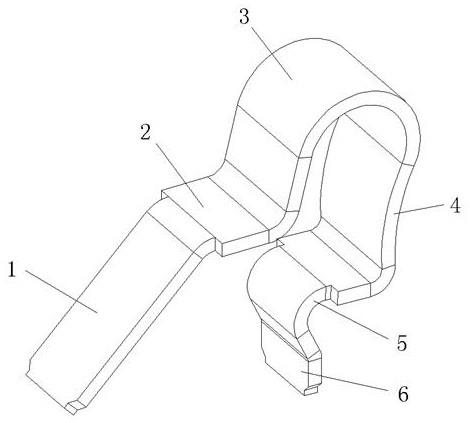

21.优选的,所述步骤s3中的纽扣型电池的制备包括以下步骤:分别取负极壳、弹簧片、垫片、负极极片、电解液、隔膜、正极极片、正极壳,将负极壳、弹簧片、垫片、负极极片、电解液、隔膜、电解液、正极极片、正极壳顺次叠加,并进行压力封口。

22.通过采用上述技术方案,在制备电池进行检测时,仅需要通过简单地的叠放以及压制即可制得纽扣型电池,与常规电池制作方法:圆柱、软包等相比,电池的制备流程简单,耗时较短,缩短检测周期。同时,由于制作工艺简单,无需进行精细化程度较高的操作步骤,提高电池制作过程中的容错率,降低试错成本,稳定提高检测效率。

23.优选的,所述步骤s4中的化成处理包括以下步骤:使纽扣型电池于0.01c充电至2.0v;0.02c充电至2.5v;0.05c充电至2.75v;0.1c充电至2.9v;0.2c充电至3.65v后恒压充电至0.02c-0.05c。

24.通过采用上述技术方案,采用小电流,低电压的方式对纽扣型电池进行化成处理,电子迁移的过程中,电解液向极片内部转移并进行浸润,浸润速度适宜且浸润效果较佳;同时,在较低的电压下,材料中的水分不易与电解液发生反应,即电解液不易分解产生气体,形成较为致密且稳定的固体电解质膜,且成膜完整,减少锂的损耗,提高纽扣型电池的循环性能。

25.其次,采用阶梯型化成制度,在化成的过程中对纽扣型电池进行限容化成,可稳定对纽扣型电池化成充电总容量进行限制,提高纽扣型电池的化成一致性。

26.此外,阶梯型化成制度可加快化成速度,缩短化成时间,并且在小电流、低电压下进行化成,化成安全性较佳,降低误差以及试错成本,提高检测效率。

27.优选的,所述化成处理的真空度-0.08~-0.10mpa。

28.通过采用上述技术方案,在较高的真空度下进行化成处理,可有效提高纽扣型电池的电池容量,同时,在化成过程中,随着电解液的分解,较易出现气体,在真空环境下,一方面,阻隔外界空气对纽扣型电池的影响,另一方面,可将纽扣型电池中生成的气体快速排出,消除或减缓纽扣型电池气胀的可能性,维持纽扣型电池的性能稳定性,进而使得对正极材料的低温性能的检测结果更加精准。

29.优选的,所述步骤s4中化成处理以及老化处理的温度均为45-55℃,所述老化处理的时间为2-4h。

30.通过采用上述技术方案,在高温下进行化成处理,高温改善电解液的活性,进而在充电化成过程中,电解液中的离子的移动速度较快,加快电解液对极片内部的浸润,改善浸润效果的同时,提高浸润速度。同时,化成结束后,在相同温度下,继续进行老化处理,进一步提高电解液对极片内部的浸润效果,同时消除电池内部形成的锂枝晶,降低纽扣型电池内部发生微短路的可能性,提高纽扣型电池循环性能,还可缩短老化时间,不仅改善检测结果的精准性,还可缩短检测周期,提高检测简便性。

31.此外,通过高温和老化处理的配合,提高电解质离子的活性,一方面,使得形成的固体电解质膜发生自修复,提高固体电解质膜的完整性,另一方面,促进电解质分解,使得极片上形成的固体电解质膜的致密程度降低,并形成一定的孔隙,进而提高纽扣型电池的导电性,并提高纽扣型电池的活化速率。

32.优选的,所述步骤s5中的测试温度分别为25℃、-10℃、-20℃。

33.通过采用上述技术方案,将25℃下的测试结果作为对照组,并通过阶梯型的测试温度设置,可绘制放电曲线,得到不同低温环境下纽扣电池的性能。

34.综上所述,本技术具有以下有益效果:1、由于本技术采用将正极极片和负极极片制成纽扣型电池,纽扣型电池的体积小,电容量较小,进而在后续进行化成处理、老化处理的速度较快,有效缩短检测周期;同时采用较为简单的5个检测步骤,检测步骤少,且工艺简单,无需对电池进行分容、预封装等等,缩短检测周期,降低检测周期过长对研究进展的影响,因此,该方法获得了检测方法简单、检测周期短的效果。

35.2、本技术中优选采用石墨制作负极极片,由于石墨具有较大的比表面积以及较多的孔隙,可有效对负极材料中各组分进行吸附以及负载,提高石墨在负极极片中的分散均匀性,使得负极极片表面孔隙的分布较为均匀,进而锂离子在负极极片上的嵌入和脱离较为顺畅且均匀,稳定降低锂枝晶的生成,即降低电池中形成微短路的可能性,该方法获得了较为精准的检测结果的效果。

36.3、本技术中优选采用45-55℃下进行化成处理以及老化处理,由于在高温下,电解液的活性较佳,一方面,可加速电解液中的离子的移动速度,提高电解液对极片的浸润效果,另一方面,可对极片上形成的固体电解质膜进行自修复,并产生气体,增加固体电解质膜的孔隙,稳定改善化成处理以及老化处理的速度,缩短检测周期。

附图说明

37.图1是本技术提供的方法的流程图。

具体实施方式

38.以下结合实施例对本技术作进一步详细说明。

39.本技术实施例中,所选用的仪器设备如下所示,但不以此为限:药品:苏州勤尚塑化有限公司货号为hsd-954的solef5130型pvdf,上海凯茵化工有限公司货号为54646的sp导电炭黑、青岛东凯石墨有限公司中货号为001的石墨、淄博库仑分析仪器有限公司的分析纯卡尔费休液。

40.制备例负极基体材料制备例制备例1取铜箔作为集流体。

41.制备例2取金属氮氧化物作为负极基体材料1,本制备例中,金属氮氧化物为硅锡氮氧化物。

42.制备例3取炭质材料作为负极基体材料2,本制备例中,炭质材料为纳米活性炭。

43.制备例4取炭质材料作为负极基体材料3,本制备例中,炭质材料为石墨。

44.正极极片制备例

制备例5-7分别称量磷酸铁锂、导电炭黑、质量分数为5%的pvdf胶液,具体质量见表1,搅拌混合,制得正极材料,将正极材料置于压片机中进行压片,并采用切片机进行切片并涂敷于铝箔上,铝箔为正极集流体,制得直径为12mm,面密度为10mg/cm2的正极极片1-3。

45.表1制备例5-7正极极片组成制备例8与制备例7的区别在于:制备直径为13mm,面密度为9.5mg/cm2的正极极片4。

46.制备例9与制备例7的区别在于:制备直径为14mm,面密度为10mg/cm2的正极极片5。

47.负极极片制备例制备例10-12分别称量负极基体材料3、导电炭黑、质量分数为5%的pvdf胶液,具体质量见表2,搅拌混合,制得正极材料,将负极材料置于压片机中进行压片,并采用切片机进行切片并涂敷于集流体上,铜箔为集流体,制得直径为14mm,面密度为5mg/cm2的负极极片1-3。

48.表2制备例10-12负极极片组成制备例13与制备例11的区别在于:制备直径为15mm,面密度为5.5mg/cm2的负极极片4。

49.制备例14与制备例11的区别在于:制备直径为16mm,面密度为6mg/cm2的负极极片5。

50.制备例15-16与制备例11的区别在于:采用负极基体材料2-3,以代替制备例11中的负极基体材料1,制备负极极片6-7。

实施例

51.实施例1本技术提供一种磷酸铁锂正极材料低温性能的测试方法,包括以下步骤:s1、正极制备:取磷酸铁锂正极材料制成圆形的正极极片1。

52.s2、负极制备:取负极材料制成圆形的负极极片6。

53.s3、电池组装:分别取负极壳、弹簧片、垫片、负极极片6、电解液、隔膜、正极极片1、正极壳,将负极壳、弹簧片、垫片、负极极片6、3g电解液、25mm厚度的pp隔膜、3g电解液、正极极片1、正极壳顺次叠加,并在8000n的压力下进行封口,制成cr2032型纽扣电池。

54.s4、预处理:将纽扣型电池放置于45℃的恒温箱中,调整真空度为-0.80mpa,化成处理至3.65v后恒压充电至0.02c取下,继续放置于恒温箱中,老化处理2h,冷却至室温25℃

±

2℃,放进25℃恒温箱中进行0.2c充放电循环2次后,以0.2c恒流充电至3.65v,至满电状态。

55.s5、放电测试:将步骤s4中的满电状态的纽扣型电池于25℃、-10℃、-20℃下,恒温静置2h,于1c放电至2.0v,记录放电容量,并记录检测时间。

56.实施例2与实施例1的区别在于:在步骤s5中,于0.5c放电至2.5v,记录放电容量,并记录检测时间。

57.实施例3-4与实施例1的区别在于:在步骤s2中采用负极极片6-7,以代替负极极片1,记录放电容量,并记录检测时间。

58.实施例5-8与实施例1的区别在于:在步骤s1中采用正极极片2-5,以代替正极极片1,记录放电容量,并记录检测时间。

59.实施例9-12与实施例1的区别在于:在步骤s2中采用负极极片2-5,以代替负极极片1,记录放电容量,并记录检测时间。

60.实施例13与实施例1的区别在于:在步骤s4中化成处理包括以下步骤:使纽扣型电池于0.01c充电至2.0v;0.02c充电至2.5v;0.05c充电至2.75v;0.1c充电至2.9v;0.2c充电至3.65v后恒压充电至0.02c,记录放电容量,并记录检测时间。

61.实施例14与实施例1的区别在于:在步骤s4中化成处理包括以下步骤:使纽扣型电池于0.01c充电至2.0v;0.02c充电至2.5v;0.05c充电至2.75v;0.1c充电至2.9v;0.2c充电至3.65v后恒压充电至0.03c,记录放电容量,并记录检测时间。

62.实施例15与实施例1的区别在于:在步骤s4中化成处理包括以下步骤:使纽扣型电池于0.01c充电至2.0v;0.02c充电至2.5v;0.05c充电至2.75v;0.1c充电至2.9v;0.2c充电至3.65v后恒压充电至0.05c,记录放电容量,并记录检测时间。

63.实施例16-17

与实施例1的区别在于:在步骤s4中真空度分别为-0.09mpa、-0.10mpa,记录放电容量,并记录检测时间。

64.实施例18与实施例1的区别在于:在步骤s4中将纽扣型电池放置于50℃的恒温箱中,记录放电容量,并记录检测时间。

65.实施例19与实施例1的区别在于:在步骤s4中将纽扣型电池放置于55℃的恒温箱中,记录放电容量,并记录检测时间。

66.实施例20与实施例1的区别在于:在步骤s4中老化处理的时间为3h,记录放电容量,并记录检测时间。

67.实施例21与实施例1的区别在于:在步骤s4中老化处理的时间为5h,记录放电容量,并记录检测时间。

68.对比例对比例1采用《gb/t33822-2017纳米磷酸铁锂》中的附录g对磷酸铁锂的正极材料低温性能进行检测,并记录检测时间。

69.对比例2采用将正极极片和负极极片制成圆柱电池,记录放电容量,并记录检测时间。

70.性能检测试验将实施例中测得的放电容量与对比例1中的放电容量相比,进而判断检测结果的精准性;通过检测时间判断检测周期,具体数据见表3。

71.表3实施例1-22、对比例1-2性能检测

参考表3的性能检测对比可以发现:(1)结合实施例1-2和对比例1-2比可以发现:实施例1与对比例1-2所检测得到的放电容量的差值较小,同时检测周期显著缩短,这说明本技术的方法采用更加简单的操作步骤,简化检测流程,同时制作纽扣型电池,体积小,制备简便,容错率高,且化成、老化速度较快,显著缩短检测周期,且使用者检测方便,降低检测周期过长对研究进展的影响,结合表3可以看出,实施例1中的检测结果较为准确,说明此时的放电速率较为合适。

72.(2)结合实施例1、实施例3-4和对比例1进行对比可以发现:实施例3-4中测得的放电容量的差值有所增大,这说明本技术采用炭质材料作为负极材料,可有效降低纽扣型电池中锂枝晶的产生,消除或减缓纽扣型电池中微短路的发生。

73.(3)结合实施例1、实施例5-6、实施例7-8和对比例1进行对比可以发现:实施例5-8中测得的放电容量的差值有所减小,这说明本技术中制备高密度的正极材料,可有效降低纽扣型电池中的电阻,并提高纽扣型电池的循环性能,便于多次进行检测,得到多个较为稳定的检测值,有利于得到较为精准的检测结果。结合表3可以看出,实施例6中正极极片中各组分之间的配比较为合适,实施例8中正极极片的面密度较为适宜。

74.(4)结合实施例1、实施例9-10、实施例11-12和对比例1对比可以发现:实施例9-13中检测得到的放电容量的差值较小,同时检测周期显著缩短,这说明本技术采用石墨作为负极材料,一方面,使得锂离子的嵌入或脱出较为顺畅,不易较多负载于负极上,降低锂枝晶的生成;另一方面,降低了电池容量变化、体积改变和电断开的可能性,提高检测结果的精准性。根据表3可以看出,实施例9中负极极片中各组分之间的配比较为合适,面密度较为合适。

75.(5)结合实施例1、实施例13-15和对比例1对比可以发现:实施例14-16中检测得到的放电容量的差值较小,同时检测周期显著缩短,这说明本技术采用对电池进行阶梯化化成处理,提高电解液对极片的浸润效果,加快化成速度,提高检测结果的精准性,缩短检测周期。

76.(6)结合实施例1、实施例16-17和对比例1对比可以发现:实施例17-18中检测得到的放电容量的差值较小,同时检测周期显著缩短,这说明本技术采用真空下进行化成处理,可降低外界空气对电池的影响,并使得电池中产生的气体快速排出,有利于电池保持性能稳定,提高检测结果的稳定性。结合表3可以看出,实施例16中的真空度较为合适。

77.(7)结合实施例1、实施例18-19和对比例1对比可以发现:实施例19-20中检测得到的放电容量的差值较小,同时检测周期显著缩短,这说明本技术在高温下进行化成处理以及老化处理,提高电解液中离子的活性,使得在较短的时间内,获得较佳的极片浸润效果,大大缩短检测周期,并提高检测的便捷性。结合表3可以看出,实施例18中的温度较为适宜。

78.(8)结合实施例1、实施例20-21和对比例1对比可以发现:实施例21-22中检测得到的放电容量的差值较小,同时检测周期显著缩短,这说明本技术采用适宜的老化时间,使得电解液对极片充分浸润,有利于改善电池的性能稳定性,即提高检测精准性。结合表3可以看出,实施例20中的老化时间较为适宜。

79.本具体实施例仅仅是对本技术的解释,其并不是对本技术的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本技术的权利要求范围内都受到专利法的保护。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。