1.本实用新型涉及功率模块散热技术领域,具体涉及一种功率模块用水冷散热基板。

背景技术:

2.随着电子技术飞速发展,功率模块封装不断向高集成度方向发展,单位体积的热功耗随着集成度的提高而越来越多,产生的热若不能及时有效释放到散热器外部,热量在模块中累计并导致其温度升高。当模块长时间工作在高温环境中时其稳定性降低。因此功率模块的高效散热成为模块应用领域中至关重要的关注点。

技术实现要素:

3.本实用新型要解决的技术问题在于,针对现有技术的上述缺陷,提供一种高可靠性、散热效果好的功率模块用水冷散热基板。

4.本实用新型的目的是通过如下技术方案来完成的,一种功率模块用水冷散热基板,包括散热基板本体,所述散热基板本体的上表面为布置功率模块电气布局的基板焊接面,散热基板本体的下表面为基板散热面,所述散热基板本体上穿设有若干安装孔,散热基板本体沿长度方向朝基板焊接面一侧弯曲并形成弧形弯曲结构,该弧形弯曲结构的弧顶与两侧边的高度差为0.1~1mm,所述基板焊接面上均匀设置有若干用于焊接时保持焊料厚度均匀的焊接凸台,所述基板散热面上垂直设置有若干椭圆形散热柱。

5.进一步地,所述椭圆形散热柱沿散热基板本体的长度方向呈若干纵列布置在基板散热面上,且相邻两组椭圆形散热柱之间交错布置,相邻两椭圆形散热柱之间的间隙小于该椭圆形散热柱的短轴长度,相邻两椭圆形散热柱之间的最小间隙为0.5~2.5mm。

6.进一步地,所述焊接凸台为矩形、圆形或梯台形结构,且焊接凸台的上表面与基板焊接面平行;焊接凸台的高度在0.01~0.15mm之间。

7.进一步地,所述椭圆形散热柱的椭圆长轴与短轴之比介于1.2:1~5:1之间,椭圆形散热柱的高度为1~10mm。

8.进一步地,所述散热基板本体采用纯铜、铜合金、纯铝或铝合金材料制成,所述焊接凸台及椭圆形散热柱的材质与散热基板本体的材质相同且均通过整体铸造或整体锻造的方式成型设置在散热基板本体上。

9.本实用新型的有益技术效果在于:本实用新型所述的散热基板本体通过弧形弯曲结构及焊接凸台可有效提高基板焊接可靠性,椭圆形散热柱可提高功率模块的散热性能,椭圆形散热柱之间的排布紧密且保持一定的间隙以保证其散热效果,达到增加散热能力的目的,能有效提高功率模块散热能力从而提高器件工作能力。

附图说明

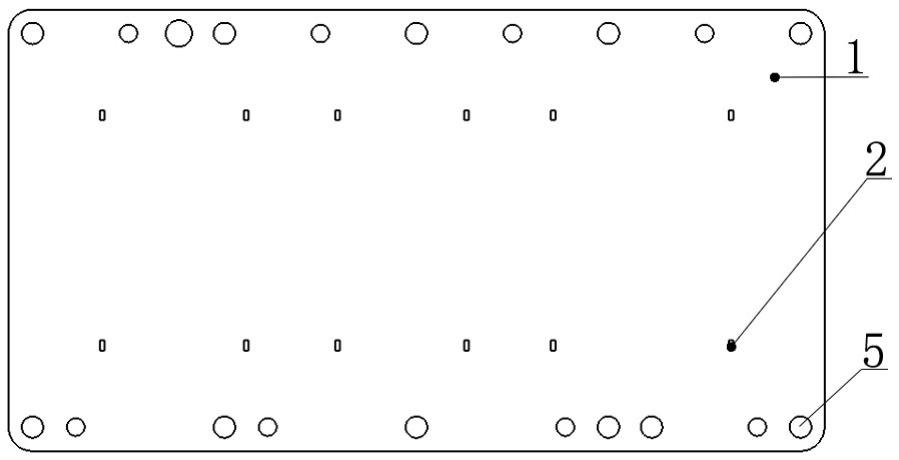

10.图1为本实用新型所述基板焊接面的结构示意图;

11.图2为本实用新型所述基板散热面的结构示意图;

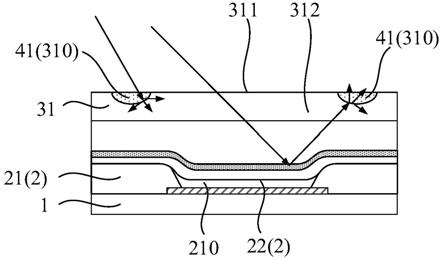

12.图3为本实用新型所述散热基板本体的侧视结构示意图;

13.图4为图3的局部放大示意图。

具体实施方式

14.为使本领域的普通技术人员更加清楚地理解本实用新型的目的、技术方案和优点,以下结合附图和实施例对本实用新型做进一步的阐述。

15.在本实用新型的描述中,需要理解的是,“上”、“下”、“左”、“右”、“内”、“外”、“横向”、“竖向”等术语所指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型,而不是指示或暗示所指的装置或原件必须具有特定的方位,因此不能理解为对本实用新型的限制。

16.如图1-4所示,本实用新型所述的一种功率模块用水冷散热基板,包括散热基板本体,所述散热基板本体的上表面为布置功率模块电气布局的基板焊接面1,散热基板本体的下表面为基板散热面3,所述散热基板本体上穿设有若干安装孔5,散热基板本体沿长度方向朝基板焊接面一侧弯曲并形成弧形弯曲结构,该弧形弯曲结构的弯曲度按要求确定,可以根据不同的加工需求进行调整,最好控制在弧形弯曲结构的弧顶与两侧边的高度差为0.1~1mm,以避免弯曲弧度过大。所述基板焊接面1上均匀设置有若干用于焊接时保持焊料厚度均匀的焊接凸台2,所述基板散热面3上垂直设置有若干椭圆形散热柱4。所述散热基板本体采用纯铜、铜合金、纯铝或铝合金材料制成,所述焊接凸台2及椭圆形散热柱4的材质与散热基板本体的材质相同且均通过整体铸造或整体锻造方式的成型设置在散热基板本体上。

17.参照图1-4所示,所述焊接凸台2为矩形、圆形或梯台形结构,且焊接凸台2的上表面与基板焊接面1平行;焊接凸台2的高度在0.01~0.15mm之间。

18.参照图2-4所示,所述椭圆形散热柱4沿散热基板本体的长度方向呈若干纵列布置在基板散热面3上,且相邻两组椭圆形散热柱4之间交错布置,相邻两椭圆形散热柱4之间的间隙小于该椭圆形散热柱的短轴长度,相邻两椭圆形散热柱4之间的最小间隙为0.5~2.5mm。所述椭圆形散热柱4的椭圆长轴与短轴之比介于1.2:1~5:1之间,椭圆形散热柱4的高度为1~10mm。

19.本实用新型所述的散热基板本体通过弧形弯曲结构及焊接凸台可有效提高基板焊接可靠性,椭圆形散热柱可提高功率模块的散热性能,椭圆形散热柱之间的排布紧密且保持一定的间隙以保证其散热效果,达到增加散热能力的目的,可大大改善模块的散热能力,提高模块使用寿命及可靠性。

20.本文中所描述的具体实施例仅例示性说明本实用新型的原理及其功效,而非用于限制本实用新型。任何熟悉此技术的人士皆可在不违背本实用新型的精神及范畴下,对上述实施例进行修饰或改变。因此,但凡所属技术领域中具有通常知识者在未脱离本实用新型所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本实用新型的权利要求所涵盖。

技术特征:

1.一种功率模块用水冷散热基板,包括散热基板本体,所述散热基板本体的上表面为布置功率模块电气布局的基板焊接面,散热基板本体的下表面为基板散热面,其特征在于:所述散热基板本体上穿设有若干安装孔,散热基板本体沿长度方向朝基板焊接面一侧弯曲并形成弧形弯曲结构,该弧形弯曲结构的弧顶与两侧边的高度差为0.1~1mm,所述基板焊接面上均匀设置有若干用于焊接时保持焊料厚度均匀的焊接凸台,所述基板散热面上垂直设置有若干椭圆形散热柱。2.根据权利要求1所述的功率模块用水冷散热基板,其特征在于:所述椭圆形散热柱沿散热基板本体的长度方向呈若干纵列布置在基板散热面上,且相邻两组椭圆形散热柱之间交错布置,相邻两椭圆形散热柱之间的间隙小于该椭圆形散热柱的短轴长度。3.根据权利要求1或2所述的功率模块用水冷散热基板,其特征在于:所述焊接凸台为矩形、圆形或梯台形结构,且焊接凸台的上表面与基板焊接面平行;焊接凸台的高度在0.01~0.15mm之间。4.根据权利要求2所述的功率模块用水冷散热基板,其特征在于:所述椭圆形散热柱的椭圆长轴与短轴之比介于1.2:1~5:1之间,椭圆形散热柱的高度为1~10mm;相邻两椭圆形散热柱之间的最小间隙为0.5~2.5mm。5.根据权利要求1或2或4所述的功率模块用水冷散热基板,其特征在于:所述散热基板本体采用纯铜、铜合金、纯铝或铝合金材料制成,所述焊接凸台及椭圆形散热柱的材质与散热基板本体的材质相同且均通过整体铸造或整体锻造的方式成型设置在散热基板本体上。

技术总结

本实用新型公开了一种功率模块用水冷散热基板,包括散热基板本体,所述散热基板本体的上表面为布置功率模块电气布局的基板焊接面,散热基板本体的下表面为基板散热面,所述散热基板本体上穿设有若干安装孔,散热基板本体沿长度方向朝基板焊接面一侧弯曲并形成弧形弯曲结构,该弧形弯曲结构的弧顶与两侧边的高度差为0.1~1mm,所述基板焊接面上均匀设置有若干用于焊接时保持焊料厚度均匀的焊接凸台,所述基板散热面上垂直设置有若干椭圆形散热柱;所述椭圆形散热柱沿散热基板本体的长度方向呈若干纵列布置在基板散热面上,且相邻两组椭圆形散热柱之间交错布置,所述焊接凸台为矩形、圆形或梯台形结构,且焊接凸台的上表面与基板焊接面平行。与基板焊接面平行。与基板焊接面平行。

技术研发人员:张根成 姚礼军

受保护的技术使用者:上海道之科技有限公司

技术研发日:2021.07.21

技术公布日:2022/4/15

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。