1.本实用新型属于炉体耐火材料及其结构领域,具体涉及一种新型热回收焦炉炉底用预制砖和浇注料及其砌筑结构。

背景技术:

2.焦炉炉底耐火材料衬体砌筑属于较大面积耐火浇注料施工,耐火材料砌体要承受上部炉体荷载和炉内高温。目前,焦炉炉底大面积耐火材料砌筑有传统施工方法和分层分块浇注施工方法。

3.传统施工方法主要是通过一次浇筑或分段施工,施工时存在工艺间歇和浇注料成形修整,从而要求耐火浇注料有较大的坍落度和良好的和易性,施工过程中加水量较大。该工艺施工时存在浇注料浇注发热量大,热量不易排除,膨胀缝位置不易控制易产生裂纹,还需增加较多的排水孔,施工的成本高、质量不易保证。适用于面积小和足够散热面的情况,无法满足新型焦炉较大面积高强度浇注料的施工要求。

4.分层分块浇注施工方法是通过框架模具将炉底耐火衬体分层分块砌筑施工,增加了浇注料凝结时的散热面,减小单块浇注料凝结时的体积,缩小内外温差,减少热膨胀所引起的标高误差。该砌筑结构克服了传统施工方法的弊端,但在每层浇注时须预埋连通钢筋作为排水槽孔,施工完毕后不易拔出,甚至有部分钢筋留在衬体中,不利于水份的排出和耐火体衬体因钢筋的膨胀产生裂纹;还有在每层施工时均需要制作一定数量的框架模具并将其固定,工艺繁琐施工效率低。

技术实现要素:

5.为了解决上述问题,本实用新型提供一种新型热回收焦炉炉底用预制砖和浇注料及其砌筑结构。

6.本实用新型采用的技术方案为:

7.一种新型热回收焦炉炉底用预制砖和浇注料及其砌筑结构,包括底板浇注料找平层、预制砖及浇注料中间层和工作层浇注料三部分,所述的底板浇注料找平层是在炉底钢板上的凹型槽处填充浇注料一,使其与底部钢板在同一水平面上,即填充后的炉底钢板的表面是平整的。

8.所述的预制砖及浇注料中间层用预制砖及浇注料混合砌筑结构,预制砖的规格(100~400mm厚度)

×

(200~900mm长度)

×

(200~900mm宽度),并在其预制砖的前后、左右部位设置有梯形曲风槽,预制砖砌筑后在其之间的间隙位置浇注同样厚度同等材质的浇注料二。

9.所述的梯形曲风槽替换成半圆柱型或“z”字型。

10.所述的梯形曲风槽包括预制砖凹型曲风槽和预制砖凸型曲风槽,预制砖凹型曲风槽位于预制砖的左右两侧和前部位置,预制砖凸型曲风槽位于预制砖的后部位置。

11.所述的预制砖的砌筑结构,是单块的预制砖或者两块及以上的预制砖组合砌筑,

预制砖砌筑的体积占中间层整体体积的1/2以上。

12.所述的工作层浇注料的砌筑,是在预制砖及浇注料中间层砌筑后在其上面采用分块跳仓方法浇注工作层的浇注料三,单块浇注料三砌筑的规格为(50~200mm厚度)

×

(500~900mm长度)

×

(400~800mm宽度),同时进行多道浇注料三的浇筑。

13.所述的工作层浇注料施工时需要留设膨胀缝,用2mm~10mm的纤维纸填充,或用纸板、木板、纤维毡、纤维板等填充,膨胀缝有吸收耐火材料的热应力和烘炉时排水通道等功能。

14.本实用新型的有益效果为:该结构包括底板浇注料找平层、预制砖及浇注料中间层和工作层浇注料三部分组成。底板浇注料找平层是在炉底钢板上的凹型槽处填充浇注料,使其与底部钢板在同一水平面上。中间层用预制砖及浇注料,预制砖通过窑炉烘烤已将其内部的水份排出,并在其四周中间部位设置有曲风槽,预制砖和浇注料结合处整体性好,预制砖砌筑体积占中间层全部体积的1/2以上。所述的工作层浇注料砌筑,是在中间层的上面采用分块跳仓方法浇注工作层浇注料,通过膨胀缝的留设,能够有效的吸收耐火材料的热应力和烘炉时排水通道等功能。本实用新型通过大面积地采用预制砖砌筑,具有施工方便快捷、施工周期短、施工质量易控制等优点,同时也减少了烘烤时浇注料的排水量,降低了烘炉时爆裂的风险。工作层采用分块跳仓方法浇注,并留设膨胀缝,利于浇注时热量的扩散和结合水的排出,能够很好的适用于焦炉炉底大面积耐火材料的内衬砌筑施工。

附图说明

15.图1为本实用新型底板浇注料找平层的砌筑主视图。

16.图2为本实用新型底板浇注料找平层的砌筑结构图的俯视图。

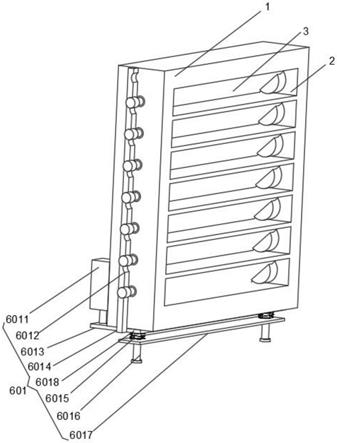

17.图3为本实用新型预制砖的主视图。

18.图4为本实用新型预制砖的侧视图。

19.图5为本实用新型预制砖的俯视图。

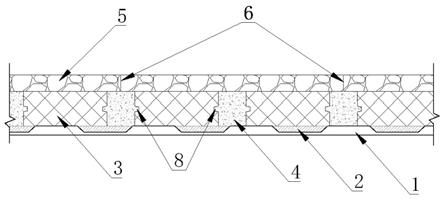

20.图6为本实用新型预制砖及浇注料中间层的砌筑结构图的主视图。

21.图7为本实用新型预制砖及浇注料中间层的砌筑结构图的俯视图。

22.图8为本实用新型工作层浇筑料的砌筑结构图的主视图。

23.图9为本实用新型工作层浇筑料的砌筑结构图的俯视图a。

24.图10为本实用新型工作层浇筑料的砌筑结构图的俯视图b。

25.图11为本实用新型工作层浇筑料的砌筑结构图的俯视图c。

26.图12为本实用新型工作层浇筑料的砌筑结构图的俯视图d。

27.图中,1、炉底钢板;2、浇注料一;3、预制砖;4、浇注料二;5、浇注料三;6、纤维纸;7、模板;8、预制砖凹型曲风槽;9、预制砖凸型曲风槽;10、挡板。

具体实施方式

28.下面简述本实用新型的施工的方法和优势:新型热回收焦炉炉底用预制砖和浇注料及其砌筑结构,该砌筑结构包括底板浇注料找平层、预制砖及浇注料中间层和工作层浇注料三部分,如图1~图12所示。施工方法的具体步骤如下:

29.(1)底板浇注料找平层,根据炉底压型钢板的布置,在其凹槽处填充20~80mm厚的

浇注料一2,使其与底部钢板在同一水平面,即填充后的炉底钢板1的表面是平整的,在浇注料一2每隔5.0~6.0m留设一道膨胀缝,用5mm的纤维纸6填充。

30.(2)预制砖及浇注料中间层,在底板浇注料找平层的基础上砌筑预制砖3,预制砖3砌筑后在其之间留设的间隙位置浇注同样厚度同等材质的浇注料二4,砌筑的厚度为100~400mm,浇注料二4每隔2.0~3.0m留设一道膨胀缝,用5mm的纤维纸6填充。浇注料二4与预制砖3通过其设置的预制砖凹型曲风槽8和预制砖凸型曲风槽9进行密封,两者结合紧密,整体性好。预制砖3通过窑炉烘烤已将其内部的水份排出,预制砖3砌筑体积占中间层全部体积的1/2以上,大面积地减少了浇注料二4浇注面积,砌筑施工时产生的热量大大的减少,缩小内外温差,减少热膨胀所引起的标高累计误差,同时也减少了大量水分排出,有效地解决了衬体烘炉时排水困难的问题,降低了烘炉时烘爆和开裂的风险。同时预制砖3可以按模块化砌筑,其已具有较高的强度,预制砖3砌筑时可以同时进行浇注料二4的浇注施工,并且不需要支设模板,具有施工方便、快捷、效率高、整体性好等优点。

31.(3)工作层浇注料,在预制砖及浇注料中间层的上面沿焦炉炉底的宽度方向支设模板7,模板7的高度为50~200mm,模板7的间距为400~800mm,在炉底的宽度方向可以同时支设多道模板7,在模板7组合成的空间中进行间隔砌筑施工。

32.(4)在每两块模板7组合的空间内每隔500~900mm设置一道挡板10,挡板10固定完成后在围成的每个小空间中分块跳仓砌筑浇注料三5,如图9的俯视图a所示。浇筑时可以进行多道模板7组合成的空间进行浇注施工,互相不影响。

33.(5)待上述(4)浇注的耐火浇注料三5达到拆模强度后,把中间的挡板10拆除,在凝固砌体的一侧上粘贴2mm的纤维纸6作为膨胀缝和排水通道,在留下的空间中填充浇注料三5,如图10的俯视图b所示。

34.(6)待上述(5)浇注的耐火浇注料三5达到拆模强度后,把侧边的模板7拆除,在凝固砌体的一侧上粘贴2mm的纤维纸6作为膨胀缝和排水通道。在拆除模板7留下的空间内每隔500~900mm设置一道挡板10,挡板10固定完成后在围成的每个小空间中分块跳仓砌筑浇注料三5,如图11的俯视图c所示。浇筑时可以进行多道空间进行浇注施工,互相不影响。

35.(7)待上述(6)浇注的耐火浇注料三5达到拆模强度后,把中间的挡板10拆除,在凝固砌体的一侧上粘贴2mm的纤维纸6作为膨胀缝和排水通道,在留下的空格中填充浇注料三5,如图12的俯视图d所示。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。