1.本实用新型涉及无损探伤技术领域,尤其涉及一种智能全自动荧光渗透无损检测流水线。

背景技术:

2.在制造行业中,原材料和零件表面存在肉眼很难看清的细小裂纹等缺陷,往往使得产品质量不能满足客户的要求。检测这些表面缺陷,业内较多采用荧光渗透检测技术,它的原理是通过一定方法使荧光渗透剂渗入待检测工件表面裂纹中,经过清洗、干燥从而去除待检测工件表面的渗透剂和水分,再在待检测工件表面施加干显像粉,在毛细作用下,裂纹中的渗透剂被吸附到待检测工件表面,然后在黑光灯下进行缺陷检测。

3.目前,荧光渗透无损检测流水线在航天航空、机械、汽车、电子、家用电器、轻工、食品、化工、玻璃、陶瓷等行业得到广泛的应用,被检测的零件在流水线运行中有时需要垂直下放到下面的池子里面去浸泡,有时需要积放静置滴落,有时在喷淋清洗过程中需要往返运动,有时要变动轨道,因其工艺过程十分复杂,所以常常采用半自动化甚至手动作业,操作人员的劳动强度大,检测效率低。

技术实现要素:

4.本实用新型的目的是针对现有技术的不足之处而提出一种智能全自动荧光渗透无损检测流水线,降低操作人员劳动强度,提高检测效率和准确率,进而以提高生产率。

5.实现本实用新型目的技术方案是:

6.一种智能全自动荧光渗透无损检测流水线,包括控制系统、悬挂输送线体以及设于悬挂输送线体下方的荧光渗透无损检测线体,所述悬挂输送线体和荧光渗透无损检测线体均与控制系统电连接,所述控制系统适于采用plc来自动控制悬挂输送线体和荧光渗透无损检测线体的运转。

7.进一步地,所述悬挂输送线体包括固定安装于顶部的悬挂输送机以及滑动安装在悬挂输送机的轨道上的运输车,所述运输车适于装载待检测工件。

8.进一步地,所述悬挂输送线体为弯延设置的环形结构。

9.进一步地,所述荧光渗透无损检测线体包括依次设置的第一上料区、预清洗区、第二上料区、荧光渗透区、第一喷淋清洗区、乳化液浸泡区、第二喷淋清洗区、补液区、烘干区、显像区和下料区,所述预清洗区、荧光渗透区和乳化液浸泡区均设有自动升降设备,所述自动升降设备适于带动所述预清洗区、荧光渗透区和乳化液浸泡区对应的悬挂输送机的轨道上下移动。

10.进一步地,所述自动升降设备包括机架和轨道安装板,所述轨道安装板的左右两侧分别与机架的两侧滑动连接,所述预清洗区、荧光渗透区和乳化液浸泡区对应的悬挂输送机的轨道固定安装在轨道安装板上,所述机架的底部固定安装有适于驱动轨道安装板上下移动的驱动装置。

11.进一步地,所述驱动装置为竖直安装的气缸,所述气缸的活塞杆与轨道安装板固定连接。

12.进一步地,所述预清洗区包括依次设置的超声波清洗设备、自动正反转喷淋设备、热浸设备和烘干设备,所述自动升降设备分别设于超声波清洗设备和热浸设备的一侧。

13.进一步地,所述荧光渗透区包括自动喷枪喷射工位、自动浸泡工位和积放区,所述自动升降设备设于自动浸泡工位的一侧,所述积放区的顶部的悬挂输送机的轨道设有多条并相互并联。

14.进一步地,所述第一上料区、预清洗区、第二上料区、荧光渗透区、第一喷淋清洗区、乳化液浸泡区、第二喷淋清洗区、补液区、烘干区、显像区和下料区对应的悬挂输送机上均安装有光眼;所述运输车上固定安装有rfid电子标签,所述荧光渗透无损检测线体上固定安装有相应的读取器。

15.进一步地,所述悬挂输送线体和荧光渗透无损检测线体均设于透明的空间内。

16.进一步地,所述控制系统包括plc控制柜、马达控制柜以及可视化界面,所述马达控制柜以及可视化界面均与plc控制柜电连接,实现自动控制并完成工件的库存盘点,以及运输车和各工位的操作;所述plc控制柜和马达控制柜上均设有信号显示灯和报警装置,及时进行故障报警显示;所述可视化界面设于上料区和下料区,实时显示存储状态和进出库状态以及运输车的运行状态,方便操作。

17.采用了上述技术方案,本实用新型具有以下的有益效果:

18.(1)本实用新型采用plc控制系统来控制悬挂输送线体和荧光渗透无损检测线体的运转,从而实现智能全自动化荧光渗透无损检测流水线,降低操作人员劳动强度,提高检测效率和准确率,进而以提高生产率。

19.(2)本实用新型通过设置悬挂输送机以及滑动安装在悬挂输送机的轨道上的运输车,从而实现待检测工件的传输,轨道简单可靠、传输速度快、行走灵活、运行平稳、并且安全可靠。

20.(3)本实用新型的悬挂输送线体为弯延设置的环形结构,结构紧凑合理,尽可能地减小流水线的安装场地,节约成本。

21.(4)本实用新型荧光渗透无损检测线体设有工序区,设计合理;通过设置预清洗区,确保工件表面干净无油污;通过在预清洗区前后各设置一个上料区,满足不同表面清洁度的工件的检测需求,节约工序流程;表面干净的零件依次经过荧光渗透区、第一喷淋清洗区、乳化液浸泡区、第二喷淋清洗区、补液区、烘干区、显像区到达下料区,并按控制系统设置的时间和动作要求,实现智能全自动化作业;通过设置自动升降设备,实现运输车的上下升降,从而满足需要浸泡工艺的工序使用要求。

22.(5)本实用新型的自动升降设备通过设置驱动装置驱动滑动安装在机架上的轨道安装板的上下移动,从而实现对应区域的轨道的上下移动,结构设计简洁,能够实现平稳的升降运动;当运输车走行到该段轨道时,跟随轨道同步下降,完成浸泡工艺后再跟随轨道同步上升,当该段轨道复位后,运输车继续前进至下道工序。

23.(6)本实用新型的驱动装置为气缸,传输稳定,负载大,可控性高。

24.(7)本实用新型预清洗区通过设置的超声波清洗设备,添加清洗剂实现工件表面的除油清洗;通过设置自动正反转喷淋设备,进一步清洗掉工件表面的油渍以及清洗剂;通

过设置热浸设备,对工件进一步地浸泡,以达到彻底洗净死角中的残留污渍,同时起到预热工件的目的,减少工件表面附带的水渍,以减少进入烘箱中的水份,提高烘干效率;通过设置烘干设备对工件表面进行烘干,为后道工序做准备,提高效率。

25.(8)本实用新型荧光渗透区通过设置自动静电喷涂工位和自动浸泡工位,实现荧光渗透,通过设置积放区实现工件荧光渗透后的静置滴落,积放区的顶部设有多条相互并联的悬挂输送机的轨道,能同时容纳多个零件,节约渗透液的滴落时间,提高效率。

26.(9)本实用新型通过在各工位上方的悬挂输送机设置光眼来监控运输车的位置,通过在运输车上设置rfid电子标签以及在荧光渗透无损检测线体上设置相应的读取器来识别运输车的产品信息,从而控制运输车的数量和运转,实现智能操作。

27.(10)本实用新型的悬挂输送线体和荧光渗透无损检测线体均设于透明的空间内,保证检测区干净无异物,提高检测的准确度,同时使检测区外部保证安静,避免噪音污染,空间设置为透明状,当流水线出现突发状况或异常时可随时停止和再次启动,更加灵活和高效。

附图说明

28.为了使本实用新型的内容更容易被清楚地理解,下面根据具体实施例并结合附图,对本实用新型作进一步详细的说明,其中:

29.图1为本实用新型立体图;

30.图2为本实用新型的俯视图;

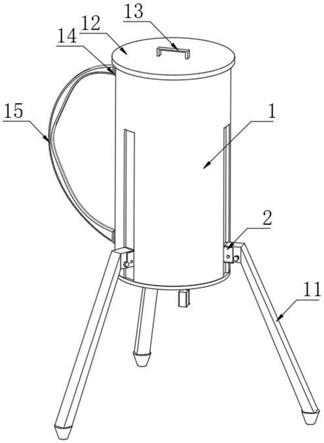

31.图3为本实用新型自动升降设备的结构简图。

32.附图中的标号为:

33.悬挂输送机1、运输车2、第一上料区3、预清洗区4、超声波清洗设备4-1、自动正反转喷淋设备4-2、热浸设备4-3、烘干设备4-4、第二上料区5、荧光渗透区6、自动喷枪喷射工位6-1、自动浸泡工位6-2、积放区6-3、第一喷淋清洗区7、乳化液浸泡区8、第二喷淋清洗区9、补液区10、烘干区11、显像区12、下料区13、自动升降设备14、机架14-1、轨道安装板14-2、驱动装置14-3。

具体实施方式

34.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

35.(实施例1)

36.如图1至图3所示的智能全自动荧光渗透无损检测流水线,包括控制系统、悬挂输送线体以及设于悬挂输送线体下方的荧光渗透无损检测线体,悬挂输送线体和荧光渗透无损检测线体均与控制系统电连接,控制系统采用plc技术来自动控制悬挂输送线体和荧光渗透无损检测线体的运转,从而实现智能全自动化荧光渗透无损检测,降低操作人员劳动强度,提高检测效率和准确率,进而以提高生产率。

37.具体地,悬挂输送线体包括固定安装于顶部的悬挂输送机1以及滑动安装在悬挂输送机1的轨道上的运输车2,运输车2上设有三个连接杆用于吊装待检测工件,运输车2的轮子在悬挂输送机1的轨道上运行,实现工件的传输。悬挂输送机1的轨道设计简单可靠、传

输速度快、行走灵活、运行平稳、并且安全可靠。为了尽可能地减小流水线的安装场地,节约成本,本实施例的悬挂输送机1的轨道为弯延设置的环形结构,使得整个悬挂输送线体的结构更加紧凑合理。

38.荧光渗透无损检测线体包括依次设置的第一上料区3、预清洗区4、第二上料区5、荧光渗透区6、第一喷淋清洗区7、乳化液浸泡区8、第二喷淋清洗区9、补液区10、烘干区11、显像区12和下料区13。其中预清洗区4包括依次设置的超声波清洗设备4-1、自动正反转喷淋设备4-2、热浸设备4-3和烘干设备4-4;荧光渗透区6包括自动喷枪喷射工位6-1、自动浸泡工位6-2和积放区6-3。通过设置两个上料区,满足不同表面清洁度的工件的检测需求,节约工序流程,表面干净的零件依次经过荧光渗透区6、第一喷淋清洗区7、乳化液浸泡区8、第二喷淋清洗区9、补液区10、烘干区11、显像区12到达下料区13,并按控制系统设置的时间和动作要求,实现智能全自动化作业。考虑到各工序所需时间不同,为了提高生产效率,在本实施例中,积放区6-3顶部的悬挂输送机的轨道设有三条并相互并联,同时自动浸泡工位6-2、补液区10、烘干区11以及显像区12均设有两个。

39.由于预清洗区4、荧光渗透区6和乳化液浸泡区8均涉及浸泡工艺,需要将工件浸入轨道下方的相应设备中操作,因此超声波清洗设备4-1、热浸设备4-3、自动浸泡工位6-2和乳化液浸泡区8处均设有自动升降设备14。自动升降设备14包括机架14-1、轨道安装板14-2和驱动装置14-3,轨道安装板14-2的左右两侧分别与机架14-1的两侧滑动连接,超声波清洗设备4-1、热浸设备4-3、自动浸泡工位6-2和乳化液浸泡区8上方对应的悬挂输送机1的轨道固定安装在轨道安装板14-2上并且与相邻的轨道时分离的,驱动装置14-3采用竖直安装的气缸,传输稳定,负载大,可控性高。气缸的缸体固定安装在机架14-1的底部,气缸的活塞杆与轨道安装板固定连接,从而实现驱动轨道安装板14-2上下移动,结构设计简洁,能够实现平稳的升降运动。当运输车2走行到该段轨道时,跟随轨道同步下降,完成浸泡工艺后再跟随轨道同步上升,当该段轨道复位后与相邻轨道相对接,运输车继续前进至下道工序。

40.在本实施例的各工序区对应的悬挂输送机1上均安装有光眼来监控运输车2的位置;运输车2上固定安装有rfid电子标签,荧光渗透无损检测线体上的积放区6-3的入口和出口处均固定安装有相应的读取器来识别运输车2的产品信息,从而控制运输车2的数量、停留时间以及正转反转变换轨道等,实现智能操作。

41.控制系统包括plc控制柜、马达控制柜以及可视化界面,马达控制柜以及可视化界面均与plc控制柜电连接,实现自动控制并完成工件的库存盘点,以及运输车2和各工位的操作;plc控制柜和马达控制柜上均设有信号显示灯和报警装置,及时进行故障报警显示;可视化界面设于上料区和下料区,实时显示存储状态和进出库状态以及运输车的运行状态,方便操作。

42.为了保证检测区干净无异物,提高检测的准确度,悬挂输送线体和荧光渗透无损检测线体均设于同一个透明的空间内,使检测区外部保证安静,避免噪音污染,同时空间设置为透明状,当流水线出现突发状况或异常时可随时停止和再次启动,更加灵活和高效。

43.在本实施例中,第一上料区3和荧光渗透区6的上方之间还设有一条悬挂输送机1的轨道,可有控制系统控制从第一上料区3上料的工件直接从该轨道进入荧光渗透区6,提供多种实现方式。

44.本实施例的运行流程:

45.步骤一:需要清洗的工件从第一上料区3上料后,跟随运输车2经过装有超声波清洗溶剂的超声波清洗设备4-1进行除油和初步清洗,通过自动升降设备14实现垂直升降浸泡于超声波溶剂内,设置浸泡清洗5分钟。然后采用自动正反转喷淋设备4-2清洗3分钟,清洗掉工件表面的油渍和清洗溶剂;再经过装有80℃的热水的热浸设备4-3,通过自动升降设备14进行垂直升降热浸3分钟,对工件进一步的浸泡以达到彻底洗净死角中的残留污渍,同时起到预热工件的目的,工件在热水浸泡后表面已预热,这样工件表面不会附带的水渍,减少进入后续烘干设备4-4中的水份,提高烘干效率。

46.步骤二:不需要清洗的工件从第二上料区5直接上料,进入荧光渗透区6;清洗烘干后的工件流转至荧光渗透区6。依次经过自动喷枪喷射工位6-1、自动浸泡工位6-2和积放区6-3,在控制系统的控制下自动完成各种工艺,在此过程中,运输车2在自动升降设备14的作用下垂直落入自动浸泡工位6-2的装有渗透液的浸泡池里荧光渗透3分钟,然后进入积放区6-3停留28分钟静置滴落。

47.步骤三:流经第一喷淋清洗区7进行喷淋正反转清洗工件表面,然后垂直下放到乳化液浸泡区8的乳化液池子浸泡1分20秒,经第二喷淋清洗区9进行喷淋正反转补洗以及补液区10补液后进入烘干区11烘干,最后经过显像区12显影后流转至下料区13下料,完成智能全自动荧光渗透无损检测。

48.本实施例采用plc控制系统来控制悬挂输送线体和荧光渗透无损检测线体的运转,从而实现智能全自动化荧光渗透无损检测流水线,降低操作人员劳动强度,提高检测效率和准确率,进而以提高生产率。

49.以上所述的具体实施例,对本实用新型的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本实用新型的具体实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。