1.本发明属于耐火材料技术领域,具体地说,涉及一种机加工高强度耐火材料制备工艺。

背景技术:

2.现代冶金等相关工业需要高温结构耐火材料具有优异的综合性能,其中尤以力学性能、抗热震性、抗氧化性以及可机加工性最为重要,在传统意义上,耐火材料是指耐火度不低于1580℃的无机非金属材料,它是为高温技术服务的基础材料,是用作高温窑炉等热工设备的结构材料,以及工业高温容器和部件的材料,并且能够承受相应的物理化学变化及机械作用。

3.而无机非金属材料的机械韧性较差是无机非金属和材料中普遍存在机械韧性较差的问题,特别是在急冷急热和使用的间隙由于较大的温差导致耐火材料极易在热胀冷缩作用下发生开裂、剥落等影响耐火材料完整性的情况,降低了耐火材料的使用寿命。

技术实现要素:

4.针对现有容易在急冷急热环境下产生裂纹的问题,本发明提供一种机加工高强度耐火材料制备工艺。

5.为解决上述问题,本发明采用如下的技术方案:

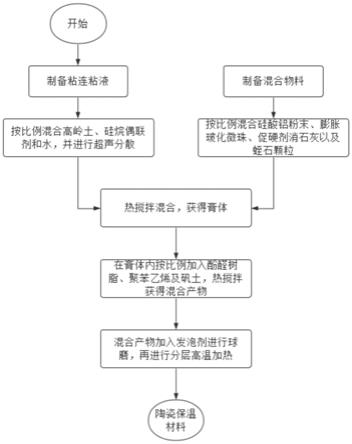

6.一种机加工高强度耐火材料制备工艺,其特征在于,包括以下步骤:

7.步骤1、按质量百分比称取各原辅料,并将其粉碎、混合研磨和预烧,得到材料粉体;

8.步骤2、将经步骤1处理后的材料粉体在2~3倍材料粉体重量的无水乙醇中球磨混合3~5小时,球磨混合后将材料粉体烘干;

9.步骤3、将经步骤2处理后的材料粉体在100~150mpa压力下干压成型,成型过程中均匀喷洒原料质量6~10%的0.05~0.1mol/l的碳酸钠水溶液,最终制得耐火材料生坯;

10.步骤4、将成型后的耐火材料生坯在1200~1400℃下烧结3~5小时,在2200~2400℃下焙烧下保温10小时,完成后自然冷却至室温,制得耐火材料。

11.优选地,所述步骤1中各原辅料的质量百分比为:

12.氧化铝30~50%;

13.氧化铬20~30%;

14.氧化硅15~40%;

15.氧化钙5~10%;

16.氧化镁3~5%;

17.氧化钛1~2%;

18.氧化钇1~2%;

19.五氧化二铌0.5~1%;

20.改性氧化锆纤维10~15%。

21.为了增加氧化锆纤维与个原辅料之间的结合性,进一步的,所述改性氧化锆纤维通过以下步骤制得:50份的氧化锆添加3份的氧化钙和1份的氧化钠,与400份摩尔比1:1的氯化钠氯化钾复合盐混合,以无水乙醇为研磨介质,研磨10~15小时,在800~1000℃温度下煅烧5~8小时,煅烧冷却后研磨清洗并烘干。

22.为了使述氧化硅与其他原料接触面积更大,反应更加充分,进一步的,所述氧化硅粒径为200~500nm,纯度为95wt%。

23.为了使述氧化铝与其他原料接触面积更大,反应更加充分,进一步的,所述氧化铝粒径为100~500nm,纯度为98wt%。

24.为了去除其它杂质,防止杂质影响耐火材料的质量,优选地,所述步骤1将原辅料粉碎后还要进行磁选处理,去除其中的铁磁性物质。

25.为了防止直接高温加热导致耐热材料稳定性不足,优选地,所述步骤1中原料混合研磨和预烧的具体步骤为:将原料混合研磨后掺混原料重量6~8wt%的煤粉,混合研磨均匀后将混合粉末喷入回转窑中进行烧结,升温至180~230℃保温1~1.5小时,升温至550~600℃保温0.5~1小时,升温至900~1000℃烧结2~3小时,烧结过程中不断回转窑不断转动。

26.为了使转窑内的原辅料逐步加热可以充分反应,进一步的,所述转窑中升温时的升温速率为3~5℃/min。

27.为了使材料粉体与无水乙醇反应充分,优选地,所述步骤2中球磨时的球磨转速为1800~2300rpm。

28.为了防止耐火材料生坯因为温度升高过快导致出现裂缝的情况,优选地,所述步骤4中,升温时的升温速率为5~10℃/min。

29.与现有技术相比,本发明提供了一种机加工高强度耐火材料制备工艺,本发明具备以下有益效果:

30.该装置中未涉及部分均与现有技术相同或可采用现有技术加以实现,本发明通过调整耐火材料的配方,在配方中调节各原辅料的质量百分比,提高氧化铝和氧化铬的含量,提高材料的使用强度,同时根据调整的配方改变其制作方法,将原辅料按照添加顺序进行粉碎,研磨搅拌,添加磁选处理,可以去除铁磁性物质,提高材料纯度,最后在加热过程中使用分步加热方式进行逐步加热,提高耐火材料的硬度,其中改性氧化锆纤维作为韧性材料与氧化铝、氧化铬、氧化硅、氧化钙、氧化镁及氧化钛在高温下转化的产物紧密结合,同时利用氧化钇来保持改性氧化锆纤维的稳定性和耐腐蚀性,这种耐火材料韧性极高,不会在急冷急热的使用环境下产生大量裂纹,产品使用寿命长,能较好的满足工业生产要求。

具体实施方式

31.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

32.实施例1:

33.一种机加工高强度耐火材料制备工艺:

34.步骤1、按质量百分比称取各原辅料,其中氧化铝30%、氧化铬20%、氧化硅25%、

氧化钙9%、氧化镁3%、氧化钛1%、氧化钇1%、五氧化二铌1%、改性氧化锆纤维10%,将原辅料粉碎,进行磁选处理,去除其中的铁磁性物质,然后将混合原料掺混原料重量8wt%的煤粉,混合研磨均匀后将混合粉末喷入回转窑中进行烧结,升温至230℃保温1.5小时,升温至600℃保温1小时,升温至1000℃烧结3小时,烧结过程中不断回转窑不断转动,转窑中升温时的升温速率为5℃/min,得到材料粉体;

35.其中氧化硅粒径为500nm,纯度为95wt%,氧化铝粒径为500nm,纯度为98wt%,改性氧化锆纤维通过以下步骤制得:50份的氧化锆添加3份的氧化钙和1份的氧化钠,与400份摩尔比1:1的氯化钠氯化钾复合盐混合,以无水乙醇为研磨介质,研磨15小时,在1000℃温度下煅烧8小时,煅烧冷却后研磨清洗并烘干

36.步骤2、将经步骤1处理后的材料粉体在3倍材料粉体重量的无水乙醇中球磨混合5小时,球磨时的球磨转速为2300rpm,球磨混合后将材料粉体烘干;

37.步骤3、将经步骤2处理后的材料粉体在150mpa压力下干压成型,成型过程中均匀喷洒原料质量10%的0.1mol/l的碳酸钠水溶液,最终制得耐火材料生坯;

38.步骤4、将成型后的耐火材料生坯在1400℃下烧结5小时,在2400℃下焙烧下保温10小时,升温时的升温速率为10℃/min,完成后自然冷却至室温,制得耐火材料。

39.实施例2:

40.一种机加工高强度耐火材料制备工艺:

41.步骤1、按质量百分比称取各原辅料,其中氧化铝35%、氧化铬20%、氧化硅20%、氧化钙9%、氧化镁3%、氧化钛1%、氧化钇1%、五氧化二铌1%、改性氧化锆纤维10%,将原辅料粉碎,进行磁选处理,去除其中的铁磁性物质,然后将混合原料掺混原料重量8wt%的煤粉,混合研磨均匀后将混合粉末喷入回转窑中进行烧结,升温至230℃保温1.5小时,升温至600℃保温1小时,升温至1000℃烧结3小时,烧结过程中不断回转窑不断转动,转窑中升温时的升温速率为5℃/min,得到材料粉体;

42.其中氧化硅粒径为500nm,纯度为95wt%,氧化铝粒径为500nm,纯度为98wt%,改性氧化锆纤维通过以下步骤制得:50份的氧化锆添加3份的氧化钙和1份的氧化钠,与400份摩尔比1:1的氯化钠氯化钾复合盐混合,以无水乙醇为研磨介质,研磨15小时,在1000℃温度下煅烧8小时,煅烧冷却后研磨清洗并烘干

43.步骤2、将经步骤1处理后的材料粉体在3倍材料粉体重量的无水乙醇中球磨混合5小时,球磨时的球磨转速为2300rpm,球磨混合后将材料粉体烘干;

44.步骤3、将经步骤2处理后的材料粉体在150mpa压力下干压成型,成型过程中均匀喷洒原料质量10%的0.1mol/l的碳酸钠水溶液,最终制得耐火材料生坯;

45.步骤4、将成型后的耐火材料生坯在1400℃下烧结5小时,在2400℃下焙烧下保温10小时,升温时的升温速率为10℃/min,完成后自然冷却至室温,制得耐火材料。

46.实施例3:

47.一种机加工高强度耐火材料制备工艺:

48.步骤1、按质量百分比称取各原辅料,其中氧化铝35%、氧化铬20%、氧化硅24%、氧化钙5%、氧化镁3%、氧化钛1%、氧化钇1%、五氧化二铌1%、改性氧化锆纤维10%,将原辅料粉碎,进行磁选处理,去除其中的铁磁性物质,然后将混合原料掺混原料重量8wt%的煤粉,混合研磨均匀后将混合粉末喷入回转窑中进行烧结,升温至230℃保温1.5小时,升温

至600℃保温1小时,升温至1000℃烧结3小时,烧结过程中不断回转窑不断转动,转窑中升温时的升温速率为5℃/min,得到材料粉体;

49.其中氧化硅粒径为500nm,纯度为95wt%,氧化铝粒径为500nm,纯度为98wt%,改性氧化锆纤维通过以下步骤制得:50份的氧化锆添加3份的氧化钙和1份的氧化钠,与400份摩尔比1:1的氯化钠氯化钾复合盐混合,以无水乙醇为研磨介质,研磨15小时,在1000℃温度下煅烧8小时,煅烧冷却后研磨清洗并烘干

50.步骤2、将经步骤1处理后的材料粉体在3倍材料粉体重量的无水乙醇中球磨混合5小时,球磨时的球磨转速为2300rpm,球磨混合后将材料粉体烘干;

51.步骤3、将经步骤2处理后的材料粉体在150mpa压力下干压成型,成型过程中均匀喷洒原料质量10%的0.1mol/l的碳酸钠水溶液,最终制得耐火材料生坯;

52.步骤4、将成型后的耐火材料生坯在1400℃下烧结5小时,在2400℃下焙烧下保温10小时,升温时的升温速率为10℃/min,完成后自然冷却至室温,制得耐火材料。

53.实施例4:

54.一种机加工高强度耐火材料制备工艺:

55.步骤1、按质量百分比称取各原辅料,其中氧化铝33%、氧化铬22%、氧化硅24%、氧化钙5%、氧化镁3%、氧化钛1%、氧化钇1%、五氧化二铌1%、改性氧化锆纤维10%,将原辅料粉碎,进行磁选处理,去除其中的铁磁性物质,然后将混合原料掺混原料重量8wt%的煤粉,混合研磨均匀后将混合粉末喷入回转窑中进行烧结,升温至230℃保温1.5小时,升温至600℃保温1小时,升温至1000℃烧结3小时,烧结过程中不断回转窑不断转动,转窑中升温时的升温速率为5℃/min,得到材料粉体;

56.其中氧化硅粒径为500nm,纯度为95wt%,氧化铝粒径为500nm,纯度为98wt%,改性氧化锆纤维通过以下步骤制得:50份的氧化锆添加3份的氧化钙和1份的氧化钠,与400份摩尔比1:1的氯化钠氯化钾复合盐混合,以无水乙醇为研磨介质,研磨15小时,在1000℃温度下煅烧8小时,煅烧冷却后研磨清洗并烘干

57.步骤2、将经步骤1处理后的材料粉体在3倍材料粉体重量的无水乙醇中球磨混合5小时,球磨时的球磨转速为2300rpm,球磨混合后将材料粉体烘干;

58.步骤3、将经步骤2处理后的材料粉体在150mpa压力下干压成型,成型过程中均匀喷洒原料质量10%的0.1mol/l的碳酸钠水溶液,最终制得耐火材料生坯;

59.步骤4、将成型后的耐火材料生坯在1400℃下烧结5小时,在2400℃下焙烧下保温10小时,升温时的升温速率为10℃/min,完成后自然冷却至室温,制得耐火材料。

60.实施例5:

61.一种机加工高强度耐火材料制备工艺:

62.步骤1、按质量百分比称取各原辅料,其中氧化铝39%、氧化铬22%、氧化硅18%、氧化钙5%、氧化镁3%、氧化钛1%、氧化钇1%、五氧化二铌1%、改性氧化锆纤维10%,将原辅料粉碎,进行磁选处理,去除其中的铁磁性物质,然后将混合原料掺混原料重量8wt%的煤粉,混合研磨均匀后将混合粉末喷入回转窑中进行烧结,升温至230℃保温1.5小时,升温至600℃保温1小时,升温至1000℃烧结3小时,烧结过程中不断回转窑不断转动,转窑中升温时的升温速率为5℃/min,得到材料粉体;

63.其中氧化硅粒径为500nm,纯度为95wt%,氧化铝粒径为500nm,纯度为98wt%,改

性氧化锆纤维通过以下步骤制得:50份的氧化锆添加3份的氧化钙和1份的氧化钠,与400份摩尔比1:1的氯化钠氯化钾复合盐混合,以无水乙醇为研磨介质,研磨15小时,在1000℃温度下煅烧8小时,煅烧冷却后研磨清洗并烘干

64.步骤2、将经步骤1处理后的材料粉体在3倍材料粉体重量的无水乙醇中球磨混合5小时,球磨时的球磨转速为2300rpm,球磨混合后将材料粉体烘干;

65.步骤3、将经步骤2处理后的材料粉体在150mpa压力下干压成型,成型过程中均匀喷洒原料质量10%的0.1mol/l的碳酸钠水溶液,最终制得耐火材料生坯;

66.步骤4、将成型后的耐火材料生坯在1400℃下烧结5小时,在2400℃下焙烧下保温10小时,升温时的升温速率为10℃/min,完成后自然冷却至室温,制得耐火材料。

67.实施例6:

68.一种机加工高强度耐火材料制备工艺:

69.步骤1、按质量百分比称取各原辅料,其中氧化铝39%、氧化铬20%、氧化硅15%、氧化钙5%、氧化镁3%、氧化钛1%、氧化钇1%、五氧化二铌1%、改性氧化锆纤维15%,将原辅料粉碎,进行磁选处理,去除其中的铁磁性物质,然后将混合原料掺混原料重量8wt%的煤粉,混合研磨均匀后将混合粉末喷入回转窑中进行烧结,升温至230℃保温1.5小时,升温至600℃保温1小时,升温至1000℃烧结3小时,烧结过程中不断回转窑不断转动,转窑中升温时的升温速率为5℃/min,得到材料粉体;

70.其中氧化硅粒径为500nm,纯度为95wt%,氧化铝粒径为500nm,纯度为98wt%,改性氧化锆纤维通过以下步骤制得:50份的氧化锆添加3份的氧化钙和1份的氧化钠,与400份摩尔比1:1的氯化钠氯化钾复合盐混合,以无水乙醇为研磨介质,研磨15小时,在1000℃温度下煅烧8小时,煅烧冷却后研磨清洗并烘干

71.步骤2、将经步骤1处理后的材料粉体在3倍材料粉体重量的无水乙醇中球磨混合5小时,球磨时的球磨转速为2300rpm,球磨混合后将材料粉体烘干;

72.步骤3、将经步骤2处理后的材料粉体在150mpa压力下干压成型,成型过程中均匀喷洒原料质量10%的0.1mol/l的碳酸钠水溶液,最终制得耐火材料生坯;

73.步骤4、将成型后的耐火材料生坯在1400℃下烧结5小时,在2400℃下焙烧下保温10小时,升温时的升温速率为10℃/min,完成后自然冷却至室温,制得耐火材料。

74.实施例7:

75.一种机加工高强度耐火材料制备工艺:

76.步骤1、按质量百分比称取各原辅料,其中氧化铝30%、氧化铬20%、氧化硅15%、氧化钙10%、氧化镁5%、氧化钛2%、氧化钇2%、五氧化二铌1%、改性氧化锆纤维15%,将原辅料粉碎,进行磁选处理,去除其中的铁磁性物质,然后将混合原料掺混原料重量8wt%的煤粉,混合研磨均匀后将混合粉末喷入回转窑中进行烧结,升温至230℃保温1.5小时,升温至600℃保温1小时,升温至1000℃烧结3小时,烧结过程中不断回转窑不断转动,转窑中升温时的升温速率为5℃/min,得到材料粉体;

77.其中氧化硅粒径为500nm,纯度为95wt%,氧化铝粒径为500nm,纯度为98wt%,改性氧化锆纤维通过以下步骤制得:50份的氧化锆添加3份的氧化钙和1份的氧化钠,与400份摩尔比1:1的氯化钠氯化钾复合盐混合,以无水乙醇为研磨介质,研磨15小时,在1000℃温度下煅烧8小时,煅烧冷却后研磨清洗并烘干

78.步骤2、将经步骤1处理后的材料粉体在3倍材料粉体重量的无水乙醇中球磨混合5小时,球磨时的球磨转速为2300rpm,球磨混合后将材料粉体烘干;

79.步骤3、将经步骤2处理后的材料粉体在150mpa压力下干压成型,成型过程中均匀喷洒原料质量10%的0.1mol/l的碳酸钠水溶液,最终制得耐火材料生坯;

80.步骤4、将成型后的耐火材料生坯在1400℃下烧结5小时,在2400℃下焙烧下保温10小时,升温时的升温速率为10℃/min,完成后自然冷却至室温,制得耐火材料。

81.实施例8:

82.一种机加工高强度耐火材料制备工艺:

83.步骤1、按质量百分比称取各原辅料,其中氧化铝30%、氧化铬23%、氧化硅22%、氧化钙5%、氧化镁5%、氧化钛2%、氧化钇2%、五氧化二铌1%、改性氧化锆纤维15%,将原辅料粉碎,进行磁选处理,去除其中的铁磁性物质,然后将混合原料掺混原料重量8wt%的煤粉,混合研磨均匀后将混合粉末喷入回转窑中进行烧结,升温至230℃保温1.5小时,升温至600℃保温1小时,升温至1000℃烧结3小时,烧结过程中不断回转窑不断转动,转窑中升温时的升温速率为5℃/min,得到材料粉体;

84.其中氧化硅粒径为500nm,纯度为95wt%,氧化铝粒径为500nm,纯度为98wt%,改性氧化锆纤维通过以下步骤制得:50份的氧化锆添加3份的氧化钙和1份的氧化钠,与400份摩尔比1:1的氯化钠氯化钾复合盐混合,以无水乙醇为研磨介质,研磨15小时,在1000℃温度下煅烧8小时,煅烧冷却后研磨清洗并烘干

85.步骤2、将经步骤1处理后的材料粉体在3倍材料粉体重量的无水乙醇中球磨混合5小时,球磨时的球磨转速为2300rpm,球磨混合后将材料粉体烘干;

86.步骤3、将经步骤2处理后的材料粉体在150mpa压力下干压成型,成型过程中均匀喷洒原料质量10%的0.1mol/l的碳酸钠水溶液,最终制得耐火材料生坯;

87.步骤4、将成型后的耐火材料生坯在1400℃下烧结5小时,在2400℃下焙烧下保温10小时,升温时的升温速率为10℃/min,完成后自然冷却至室温,制得耐火材料。

88.实施例9:

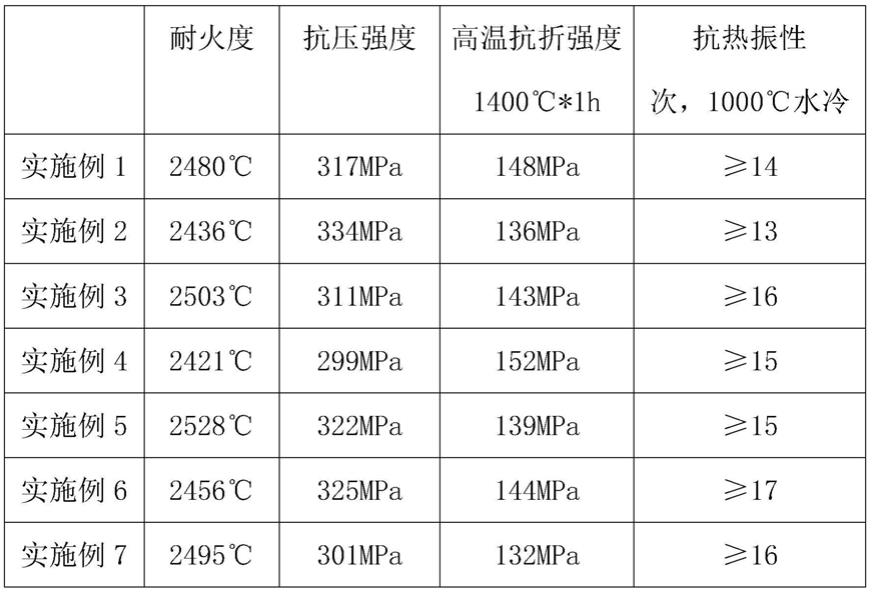

89.如实施例1-8所述的制备工艺制备的机加工高强度耐火材料,为测试机加工高强度耐火材料制备工艺制成的材料的特性,对实施例1-8制成的机加工高强度耐火材料进行多次测试,测试结果如下:

[0090][0091][0092]

测试结果说明这种机加工高强度耐火材料更加致密,有着良好的耐热性和韧性,不会在急冷急热的使用环境下产生大量裂纹,属于合格的耐火材料,能够满足工业生产要求。

[0093]

本发明应用于耐火材料技术领域,调整耐火材料的配方,在配方中调节各原辅料的质量百分比,将原辅料按照添加顺序进行粉碎,研磨搅拌,添加磁选处理,可以去除铁磁性物质,提高材料纯度,最后在加热过程中使用分步加热方式进行逐步加热,提高耐火材料的硬度,这种耐火材料不会在急冷急热的使用环境下产生大量裂纹,产品使用寿命长,能较好的满足有工业生产要求。

[0094]

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。