1.本发明涉及储罐封头领域,具体涉及一种封闭耐压的化工储罐封头的制造设备。

背景技术:

2.在化工技术领域中,储罐得到了大量的使用,由于储罐中需要装上大量的化工原料,化工原料多具有较强的腐蚀性,因此储罐的材质多采用塑料,塑料储罐上带有相配的封头,为了令封头保持更好的密封性,目前化工行业一般需要一体式封头,这些化工原料具有较强的腐蚀性,这就要求储罐的材质为塑料,而储罐的两端一般焊接有封头,常规的封头由好几块部分相互焊接而成的,这样的封头承压能力较差,容易使化工原料泄露,为了提高封头的性能,行业中需要一种一体式的封头,而制造一体式封头需要相应的制造设备,如何设置一种一体式封头制造设备成了行业中面临的问题。

3.我国专利申请号:cn201610601446.9;公开日:2018.02.06公开了一种化工储罐的锥形封头的制造设备。本发明的技术方案是:一种化工储罐的锥形封头的制造设备,包括支架和设置在支架上的锥形支撑板,所述锥形支撑板包括设置在中心的通孔,所述锥形支撑板下方设置有加热装置和驱动装置,所述加热装置能够对锥形支撑板进行加热,所述锥形支撑板上设置有封头底板,所述驱动装置能够拖动封头底板向下运动并使得封头底板的外壁与锥形支撑板的上表面贴合。本发明提供的方案结构简单易于操作且生产效率高。

4.我国专利申请号:cn201720775437.1;公开日:2018.03.13公开了一种塑料储罐封头制造设备,包括墙体和塑料熔化装置,所述墙体内部底端固定有三个支柱,所述支柱上方安装有下模具,所述下模具通过封头与上模具相连接,所述上模具通过墙体与升降油缸相连接,所述塑料熔化装置通过输送管道与尖口端管道连接,所述输送管道上安装有自动阀门,所述墙体左侧安装有控制面板,且控制面板中间设置有警示灯,所述警示灯上方设置有显示屏,所述警示灯下方设置有油缸启动按钮和熔化启动按钮。本实用新型上下模合模,将塑料成型即可,自动控制输液的量,当出现危险或者错误时,警示灯会发出警报,便于及时的抢修,提高了工作效率,结构简单,操作方便,成本较低,便与推广使用。

5.以上两个发明的结构存在以下不足:

6.1.由于封头底板为塑料材质,而通过加热封头底板再对其硬拉的方式制作,容易使得硬拉处产生压痕,因而使得封头底板位于压痕处的位置壁厚较小,在后期使用容易产生开裂等问题,导致化工原料的泄露。

7.2.在将封头底板初步成型后,还需要对固定孔进行封堵以及将原来的间隙连接处进行焊接,后续修整步骤繁多,不利于提升制造效率。

8.3.塑料储罐的规格多种多样,所需封头的规格也要配合着多种多样,上述专利技术只能制造一种规格的封头底板,十分不利于企业的有效发展。

技术实现要素:

9.本发明的目的在于提供一种封闭耐压的化工储罐封头的制造设备。

10.为达此目的,本发明采用以下技术方案:

11.提供一种封闭耐压的化工储罐封头的制造设备,包括底座和控制器,控制器固定设在底座的顶部,

12.还包括上料机构、成型机构和切除机构,上料机构设在底座的顶部,上料机构包括加热罐、丝杆滑台和输送组件,底座的顶部呈竖直设有立板,加热罐固定设在立板的顶部,输送组件设在立板的外壁上,丝杆滑台固定设在立板的外壁上,成型机构设在底座的顶部以用来制作储罐封头,成型机构包括顶板、升降组件和压合组件,底座的顶部呈对称设置有两个支撑板,顶板固定设在两个支撑板的顶部之间,升降组件设在底座的顶部,压合组件设在顶板和升降组件之间,切除机构设在顶板的底部,切除机构包括切刀、传动组件和牵引组件,传动组件设在顶板的底部,切刀固定设在传动组件上,牵引组件设在传动组件和输送组件之间。

13.进一步的,输送组件包括电动推杆、伸缩管和锥形下料斗,电动推杆倾斜设置在立板的外壁上,加热罐的底部开设有出料口,伸缩管倾斜设置在出料口的底部,电动推杆的输出端通过安装架与伸缩管靠近锥形下料斗的一端固定连接,锥形下料斗固定设在伸缩管远离加热罐的一端,锥形下料斗的底部外壁上插设有液位传感器,电动推杆和液位传感器均与控制器电连接。

14.进一步的,升降组件包括顶升气缸、推板和四个滑块,顶升气缸呈竖直设在底座的顶部,每个支撑板的内壁上均呈对称设置有两个滑槽,每个滑块均滑动设在一个滑槽的内部,推板通过四个连接杆固定设在四个滑块之间,顶升气缸的输出端与推板的底部固定连接,顶升气缸与控制器电连接。

15.进一步的,压合组件包括锥形上盖体和锥形下壳体,锥形上盖体固定设在顶板的底部,锥形下壳体固定设在推板的顶部,锥形上盖体和锥形下壳体的大小和轴线方向均一致,且锥形下壳体的底部外壁上固定设有挡圈,锥形上盖体的顶部中心开设有第一接料口,第一接料口与锥形下料斗的底部贴合连接。

16.进一步的,压合组件包括弧形上盖体和弧形下壳体,弧形上盖体固定设在顶板的底部,弧形下壳体固定设在推板的顶部,且弧形下壳体的底部外壁上固定设有封边,弧形上盖体的顶部中心开设有第二接料口,第二接料口与锥形下料斗的底部贴合连接。

17.进一步的,牵引组件包括拉绳、往复轮和齿轮,拉绳固定设在安装架的一端外壁上,顶板的底部插设有旋转轴,齿轮和往复轮均套设在旋转轴的外壁上,拉绳远离安装架的一端与往复轮卷设连接。

18.进一步的,传动组件包括转盘、连杆、齿条、安装板和复位弹簧,转盘套设在旋转轴的底部外壁上,安装板通过两个滑杆滑动设置在顶板的底部,切刀与安装板固定连接,连杆铰接设置在转盘和安装板的底部之间,顶板的底部固定设有导轨,齿条滑动设在导轨的内部,复位弹簧固定设在导轨的内壁和齿条远离安装板的一端之间,齿条和齿轮啮合连接。

19.进一步的,顶板的底部和推板的顶部分别呈对称设置有四个插杆,每个插杆的一端均套设有连接柱,连接柱的内部设有导向槽,导向槽的内部滑动设有锥形插扣,锥形插扣的一端与导向槽的内壁之间固定设有伸缩弹簧,插杆的内壁上设有可供锥形插扣插接的锥形扣槽。

20.进一步的,连接柱的内壁上插设有定位销,定位销穿过锥形插扣,锥形插扣上设有

可供定位销穿过的通孔。

21.进一步的,丝杆滑台上设有滑块,加热罐的内壁上呈竖直插设有挤压杆,挤压杆的顶部与滑块的底部固定连接。

22.本发明的有益效果:

23.1.本发明通过设计控制器、上料机构、成型机构和切除机构,通过向压合组件内部注入液状塑料的的方式来制造储罐封头,制造而成的封头表面不会遗留硬拉制造导致的压痕,封头的壁厚均匀,在后续使用时不容易产生开裂等问题,不会造成化工原料的泄露,进而能够提升封头的耐压效果。

24.2.本发明通过设计切除机构,在储罐封头成型后取出前对由接料口出顶部溢出至锥形料斗内的多余部分进行切除,无需经过后期修整,同时封头为一次性压合成型,完整度更高,封闭性能更好。

25.3.本发明通过设计锥形上盖体、锥形下壳体、弧形上盖体和弧形下壳体,能够根据客户需要制作不同形状的储罐封头,而不只是单单制造一种规格的封头,进而使得本发明能够制造出不同规格的储罐封头,方便实现企业产品多样化布局,有利于企业长期有效发展,提升企业市场份额的占有率,扩大收益。

26.4.本发明通过设计插杆、连接柱、锥形卡扣、伸缩弹簧和定位销,能够实现压合组件的快速更换,方便制造不同规格的储罐封头,而无需像现有技术一样拆卸几十个甚至更多的紧固螺栓才能卸下制造封头的模具,进而有利于缩减加工步骤,提升封头的制造效率。

27.5.本发明通过设计牵引组件,将输送机构和切除机构联动起来,在每次锥形料斗从接料口出撤走时,切刀自动对封头位于接料口出的多余部分进行切除,而在每次锥形下料斗伸至接料口出时,自动带动切刀从接料口顶部移开,进而使得储罐封头的上料、成型和多余部分的切除工作各不耽误,进而使得储罐封头的制造工作更加智能、便捷和精准,同时通过设计联动机构,有利于缩减本设备的整体结构,降低造价,并减少驱动源的使用数量,降低耗电量,有利于降低封头制造的整体成本。

28.6.本发明通过设计复位弹簧,在切刀向第一接料口出滑动时,复位弹簧由延伸状态向绷紧状态转变,此时,起到缓冲效果,保证切刀匀速滑动,从而保证封头的切割位置切口平整,有利于提升封头的成型品质,当封头的多余部分被切除后,通过控制器带动顶升气缸的输出端收缩,从而使得锥形上盖体和锥形下壳体打开,再将成型的封头取出,由于输送组件和牵引组件联动设计,进而使得在每次锥形下料斗与第一接料口贴合时,切刀自动从第一接料口出复位,复位操作具体指当锥形下料斗向靠近第一接料口出伸出时,拉绳收卷,此时,往复轮顺时针旋转,齿条复位弹簧不再受到齿条的牵引力,由绷紧状态向延伸状态转变,以方便下一次的切除运作,而当每次锥形下料斗被撤走时,切刀自动向第一接料口出伸出,实现切割。

附图说明

29.为了更清楚地说明本发明实施例的技术方案,下面对本发明实施例中的附图作简单地介绍。

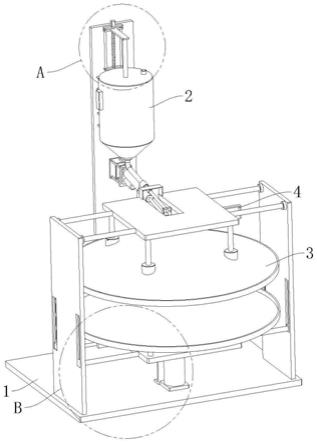

30.图1为本发明的立体结构示意图一;

31.图2为图1中的a处放大图;

32.图3为图1中的b处放大图;

33.图4为本发明的立体结构示意图二;

34.图5为图4中的c处放大图;

35.图6为本发明第一种压合组件合紧时的的平面剖视图;

36.图7为本发明第二种压合组件的展开和合紧示意图;

37.图8为本发明的连接柱和插杆的平面破视图;

38.图9为图8中的d处放大图;

39.图10本发明顶板的局部剖视图;

40.图11为图10中的e处放大图;

41.图中:底座1,上料机构2,加热罐20,挤压杆200,丝杆滑台21,升降块210,输送组件22,电动推杆220,伸缩管221,锥形下料斗222,安装架223,液位传感器224,成型机构3,顶板30,插杆300,连接柱301,锥形插扣302,伸缩弹簧303,定位销304,升降组件31,顶升气缸310,推板311,滑块312,连接杆313,压合组件32,锥形上盖体320,锥形下壳体321,挡圈322,第一接料口323,弧形上盖体324,弧形下壳体325,封边326,第二接料口327,切除机构4,切刀40,传动组件41,转盘410,连杆411,齿条412,安装板413,复位弹簧414,滑杆415,牵引组件42,拉绳420,往复轮421,齿轮422。

具体实施方式

42.下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

43.其中,附图仅用于示例性说明,表示的仅是示意图,而非实物图,不能理解为对本专利的限制;为了更好地说明本发明的实施例,附图某些部件会有省略、放大或缩小,并不代表实际产品的尺寸。

44.实施例一

45.本发明提供一种技术方案,参照图1,一种封闭耐压的化工储罐封头的制造设备,包括底座1和控制器,控制器固定设在底座1的顶部,

46.还包括上料机构2、成型机构3和切除机构4,上料机构2设在底座1的顶部,上料机构2包括加热罐20、丝杆滑台21和输送组件22,底座1的顶部呈竖直设有立板,加热罐20固定设在立板的顶部,输送组件22设在立板的外壁上,丝杆滑台21固定设在立板的外壁上,成型机构3设在底座1的顶部以用来制作储罐封头,成型机构3包括顶板30、升降组件31和压合组件32,底座1的顶部呈对称设置有两个支撑板,顶板30固定设在两个支撑板的顶部之间,升降组件31设在底座1的顶部,压合组件32设在顶板30和升降组件31之间,切除机构4设在顶板30的底部,切除机构4包括切刀40、传动组件41和牵引组件42,传动组件41设在顶板30的底部,切刀40固定设在传动组件41上,牵引组件42设在传动组件41和输送组件22之间。

47.为了实现加热罐20内的液状塑料进入压合组件32的内部,设计了输送组件22,参照图5所示,输送组件22包括电动推杆220、伸缩管221和锥形下料斗222,电动推杆220倾斜设置在立板的外壁上,加热罐20的底部开设有出料口,伸缩管221倾斜设置在出料口的底部,伸缩管221采用耐高温材质制成,保证液状塑料顺利输送,不会损坏伸缩管221内壁,电动推杆220的输出端通过安装架223与伸缩管221靠近锥形下料斗222的一端固定连接,锥形下料斗222固定设在伸缩管221远离加热罐20的一端,锥形下料斗222的底部外壁上插设有

液位传感器224,采用超声波液位变送器,此为非接触式传感器,无需与液状塑料料接触即可测出其位于锥形下料斗222内部的液位高度,起到保护传感器的作用,同时不会影响储罐的成型效果,电动推杆220和液位传感器224均与控制器电连接,当锥形上盖体320和锥形下壳体321合紧后,通过控制器启动电动推杆220,从而使其输出端向靠近锥形上盖体320的一端伸出,由于伸缩管221与加热罐20底部的出料口固定连接,且伸缩管221与电动推杆220的输出端固定连接,又因为锥形下料斗222与伸缩管221远离出料口的一端固定连接,进而带动锥形下料斗222向锥形上盖体320顶部的第一接料口323伸去,当液状塑料于锥形上盖体320和锥形下壳体321之间注满时,难免存在少许从第一接料口323处溢出至锥形下料斗222的内部。

48.为了确保压合组件32能够将储罐压合成型,设计了升降组件31,参照图3所示,升降组件31包括顶升气缸310、推板311和四个滑块312,顶升气缸310呈竖直设在底座1的顶部,每个支撑板的内壁上均呈对称设置有两个滑槽,每个滑块312均滑动设在一个滑槽的内部,推板311通过四个连接杆313固定设在四个滑块312之间,顶升气缸310的输出端与推板311的底部固定连接,顶升气缸310与控制器电连接,当进行储罐封头的制造工作时,首先通过控制器启动顶升气缸310,由于其输出端与推板311的底部固定连接,推板311通过四个连接杆313与四个滑块312固定连接,四个滑块312与四个滑槽滑动连接,从而带动推板311顶部的锥形下壳体321上升。

49.为了能够制造出锥形结构的储罐封头,设计了一种压合组件32,参照图6所示,压合组件32包括锥形上盖体320和锥形下壳体321,锥形上盖体320固定设在顶板30的底部,锥形下壳体321固定设在推板311的顶部,锥形上盖体320和锥形下壳体321的大小和轴线方向均一致,且锥形下壳体321的底部外壁上固定设有挡圈322,锥形上盖体320的顶部中心开设有第一接料口323,第一接料口323与锥形下料斗222的底部贴合连接,由于锥形上盖体320通过顶板30固定设置,又因为锥形上盖体320和锥形下壳体321的大小和轴线方向均一致,因而当推板311带动锥形下壳体321与锥形上盖体320合紧时,通过控制器断电顶升气缸310,从而停止锥形下壳体321继续上升,挡圈322起到密封作用,使得进入锥形上盖体320和锥形下壳体321之间的液状塑料不会流出,当锥形上盖体320与锥形下壳体321合紧后,保持一定压力并持续一段时间,待冷却后,通过控制器带动电动推杆220的输出端收缩,撤走锥形下料斗222。

50.为了确保牵引组件42和输送组件22同步运作,设计了牵引组件42,参照图11所示,牵引组件42包括拉绳420、往复轮421和齿轮422,拉绳420固定设在安装架223的一端外壁上,顶板30的底部插设有旋转轴,齿轮422和往复轮421均套设在旋转轴的外壁上,拉绳420远离安装架223的一端与往复轮421卷设连接,当电动推杆220带动锥形下料斗222收缩从第一接料口323撤走时,由于拉绳420的一端与安装架223固定连接,拉绳420远离安装架223的一端与往复轮421卷设连接,从而通过拉绳420的放卷运动作为牵引力带动往复轮421逆时针旋转。

51.为了实现牵引组件42带动切刀40水平往复滑动,设计了传动组件41,参照图11所示,传动组件41包括转盘410、连杆411、齿条412、安装板413和复位弹簧414,转盘410套设在旋转轴的底部外壁上,安装板413通过两个滑杆415滑动设置在顶板30的底部,切刀40与安装板413固定连接,连杆411铰接设置在转盘410和安装板413的底部之间,顶板30的底部固

定设有导轨,齿条412滑动设在导轨的内部,复位弹簧414固定设在导轨的内壁和齿条412远离安装板413的一端之间,齿条412和齿轮422啮合连接,当往复轮421逆时针旋转时,由于往复轮421和转盘410均与旋转轴套接,转盘410的和安装板413的底部分别与连杆411的两端铰接,又因为切刀40与安装板413固定连接,安装板413与顶板30通过连个滑杆415滑动连接,进而通过连杆411带动切刀40向靠近第一接料口323的一端滑动,对溢出第一接料口323顶部的储罐封头的多余部分进行切除,以达到切除边角料的作用,进而使得压合好的储罐封头无需后续修整,提升产品的成型速度,提升制造效率,初始状态,复位弹簧414为延伸状态,在转盘410逆时针旋转时,由于其与齿轮422均与铰接轴套接,齿轮422与齿条412啮合连接,齿条412与导轨滑动连接,又因为导轨的内壁和齿条412远离安装板413的一端分别与复位弹簧414的两端固定连接,进而使得齿条412在转盘410逆时针旋转时,复位弹簧414由延伸状态向绷紧状态转变,此时,起到缓冲效果,保证切刀40匀速滑动,从而保证封头的切割位置切口平整,有利于提升封头的成型品质,当封头的多余部分被切除后,通过控制器带动顶升气缸310的输出端收缩,从而使得锥形上盖体320和锥形下壳体321打开,再将成型的封头取出,由于输送组件22和牵引组件42联动设计,进而使得在每次锥形下料斗222与第一接料口323贴合时,切刀40自动从第一接料口323出复位,复位操作具体指当锥形下料斗222向靠近第一接料口323出伸出时,拉绳420收卷,此时,往复轮421顺时针旋转,齿条412复位弹簧414不再受到齿条412的牵引力,由绷紧状态向延伸状态转变,以方便下一次的切除运作,而当每次锥形下料斗222被撤走时,切刀40自动向第一接料口323出伸出,实现切割。

52.为了实现对加热罐20内部液状塑料的挤压送料,参照图2所示,丝杆滑台21上设有升降块210,加热罐20的内壁上呈竖直插设有挤压杆200,挤压杆200的顶部与升降块210的底部固定连接,固体塑料颗粒用来作为制造储罐封头的原料,而加热罐20用来对固体塑料颗粒进行加热,并将其加热至液状塑料状态,当锥形下料斗222的底部伸至与第一接料口323的顶部贴合时,通过丝杆滑台21带动升降块210下滑,由于升降块210与挤压杆200的顶部固定连接,从而带动挤压杆200下压,将液状塑料从加热罐20挤入伸缩管221的内部,由于加热罐20底部的出料口和锥形下料斗222分别与和伸缩管221的两端固定连接,锥形下料斗222的底部与第一接料口323贴合,进而使得伸缩管221内的液状塑料向锥形上盖体320和锥形下壳体321之间注入,液位传感器224用来检测液状塑料溢出至锥形下料斗222内的液状塑料的液位高度,确保位于合理值内,即通过控制器断电丝杆滑台21,停止升降块210对挤压杆200的推动,进而停止继续送料。

53.本发明的工作原理:当进行储罐封头的制造工作时,首先通过控制器启动顶升气缸310,由于其输出端与推板311的底部固定连接,推板311通过四个连接杆313与四个滑块312固定连接,四个滑块312与四个滑槽滑动连接,从而带动推板311顶部的锥形下壳体321上升。

54.当锥形上盖体320和锥形下壳体321合紧后,通过控制器启动电动推杆220,从而使其输出端向靠近锥形上盖体320的一端伸出,由于伸缩管221与加热罐20底部的出料口固定连接,且伸缩管221与电动推杆220的输出端固定连接,又因为锥形下料斗222与伸缩管221远离出料口的一端固定连接,进而带动锥形下料斗222向锥形上盖体320顶部的第一接料口323伸去,当液状塑料于锥形上盖体320和锥形下壳体321之间注满时,难免存在少许从第一接料口323处溢出至锥形下料斗222的内部。

55.固体塑料颗粒用来作为制造储罐封头的原料,而加热罐20用来对固体塑料颗粒进行加热,并将其加热至液状塑料状态,当锥形下料斗222的底部伸至与第一接料口323的顶部贴合时,通过丝杆滑台21带动升降块210下滑,由于升降块210与挤压杆200的顶部固定连接,从而带动挤压杆200下压,将液状塑料从加热罐20挤入伸缩管221的内部,由于加热罐20底部的出料口和锥形下料斗222分别与和伸缩管221的两端固定连接,锥形下料斗222的底部与第一接料口323贴合,进而使得伸缩管221内的液状塑料向锥形上盖体320和锥形下壳体321之间注入,液位传感器224用来检测液状塑料溢出至锥形下料斗222内的液状塑料的液位高度,确保位于合理值内,即通过控制器断电丝杆滑台21,停止升降块210对挤压杆200的推动,进而停止继续送料。

56.由于锥形上盖体320通过顶板30固定设置,又因为锥形上盖体320和锥形下壳体321的大小和轴线方向均一致,因而当推板311带动锥形下壳体321与锥形上盖体320合紧时,通过控制器断电顶升气缸310,从而停止锥形下壳体321继续上升,挡圈322起到密封作用,使得进入锥形上盖体320和锥形下壳体321之间的液状塑料不会流出,当锥形上盖体320与锥形下壳体321合紧后,保持一定压力并持续一段时间,待冷却后,通过控制器带动电动推杆220的输出端收缩,撤走锥形下料斗222。

57.当电动推杆220带动锥形下料斗222收缩从第一接料口323撤走时,由于拉绳420的一端与安装架223固定连接,拉绳420远离安装架223的一端与往复轮421卷设连接,从而通过拉绳420的放卷运动作为牵引力带动往复轮421逆时针旋转。

58.当往复轮421逆时针旋转时,由于往复轮421和转盘410均与旋转轴套接,转盘410的和安装板413的底部分别与连杆411的两端铰接,又因为切刀40与安装板413固定连接,安装板413与顶板30通过连个滑杆415滑动连接,进而通过连杆411带动切刀40向靠近第一接料口323的一端滑动,对溢出第一接料口323顶部的储罐封头的多余部分进行切除,以达到切除边角料的作用,进而使得压合好的储罐封头无需后续修整,提升产品的成型速度,提升制造效率,初始状态,复位弹簧414为延伸状态,在转盘410逆时针旋转时,由于其与齿轮422均与铰接轴套接,齿轮422与齿条412啮合连接,齿条412与导轨滑动连接,又因为导轨的内壁和齿条412远离安装板413的一端分别与复位弹簧414的两端固定连接,进而使得齿条412在转盘410逆时针旋转时,复位弹簧414由延伸状态向绷紧状态转变,此时,起到缓冲效果,保证切刀40匀速滑动,从而保证封头的切割位置切口平整,有利于提升封头的成型品质,当封头的多余部分被切除后,通过控制器带动顶升气缸310的输出端收缩,从而使得锥形上盖体320和锥形下壳体321打开,再将成型的封头取出,由于输送组件22和牵引组件42联动设计,进而使得在每次锥形下料斗222与第一接料口323贴合时,切刀40自动从第一接料口323出复位,复位操作具体指当锥形下料斗222向靠近第一接料口323出伸出时,拉绳420收卷,此时,往复轮421顺时针旋转,齿条412复位弹簧414不再受到齿条412的牵引力,由绷紧状态向延伸状态转变,以方便下一次的切除运作,而当每次锥形下料斗222被撤走时,切刀40自动向第一接料口323出伸出,实现切割。

59.实施例二

60.为了能够制造出弧形结构的储罐封头,设计了另一种压合组件32,参照图7所示,压合组件32包括弧形上盖体324和弧形下壳体325,弧形上盖体324固定设在顶板30的底部,弧形下壳体325固定设在推板311的顶部,且弧形下壳体325的底部外壁上固定设有封边

326,弧形上盖体324的顶部中心开设有第二接料口327,第二接料口327与锥形下料斗222的底部贴合连接,由于塑料储罐的规格多种多样,所需封头的规格也要配合着多种多样,当需要制造弧形结构的封头时,只需将锥形上盖体320和锥形下壳体321从八个插杆300上拆下,然后将弧形上盖体324和弧形下壳体325分别安装到顶板30的底部和推板311的顶部,然后便可配合顶板30和升降组件31进行弧形结构的储罐封头的制造,制造步骤与锥形结构的储罐封头的步骤相同,进而使得本发明能够制造出不同规格的储罐封头,方便实现企业产品多样化布局,有利于企业长期有效发展,提升企业市场份额的占有率,扩大收益。

61.实施例三

62.为了实现压合组件32的快速更换,方便制造不同形状的储罐封头,参照图8所示,顶板30的底部和推板311的顶部分别呈对称设置有四个插杆300,每个插杆300的一端均套设有连接柱301,连接柱301可以通过焊接方式固定连接在锥形上盖体320的顶部、锥形下壳体321的底部、弧形上盖体324的顶部和弧形下壳体325的底部,连接柱301的内部设有导向槽,导向槽的内部滑动设有锥形插扣302,锥形插扣302的一端与导向槽的内壁之间固定设有伸缩弹簧303,插杆300的内壁上设有可供锥形插扣302插接的锥形扣槽,当进行锥形上盖体320和锥形下壳体321的更换时,首先将八个连接柱301内的定位销304拔出,然后沿着上方的四个插杆300将锥形上盖体320向下抽拉,沿着下方的四个插杆300将锥形下壳体321向上抽拉,。在抽拉时,锥形卡扣在受到插杆300除去锥形扣槽的部分的抵触力时,由于锥形插扣302的一端与导向槽的内壁分别与伸缩弹簧303的两端固定连接,锥形卡扣与导向槽滑动连接,进而使得伸缩弹簧303于导向槽的内部收缩并带动锥形卡扣从锥形卡槽内部脱出后进入导向槽的内部,此时,插杆300不再受到连接柱301内部锥形卡扣的限位,实现与连接柱301的脱离,进而实现与锥形上盖体320和锥形下壳体321脱离,由于连接柱301是可通过焊接方式设在压合组件32上的,因而弧形上盖体324的顶部和弧形下壳体325的底部均固定设有四个连接柱301,每个连接柱301的内部同样设置有锥形卡扣等零部件,更换时,先将弧形上盖体324顶部的四个连接柱301对准位于顶板30下方的四个插杆300,然后将四个连接柱301套至四个插杆300的外壁上,听到咔嚓一声,即表示锥形卡扣锁入锥形扣槽的内部,再将弧形下壳体325底部的四个连接柱301对准位于推板311顶部的四个插杆300再进行套接,同样,听到咔嚓一声,即表示锥形卡扣锁入锥形扣槽的内部,进而实现弧形上盖体324和弧形下壳体325的组装,以方便制造另一种形状的储罐封头。

63.为了确保连接柱301与插杆300连接后的稳固性,参照图9所示,连接柱301的内壁上插设有定位销304,定位销304穿过锥形插扣302,锥形插扣302上设有可供定位销304穿过的通孔,当插杆300插入连接柱301的内部被插锥形插扣302锁紧后,为了防止插杆300与连接柱301出现松弛问题,将定位销304穿过锥形卡扣插入连接柱301的内部,对锥形插扣302进行限位,进而使得压合组件32安装稳固,保证储罐封头顺利制造。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。