1.本发明属于汽车技术领域,更具体地,涉及一种振减震器及可变压缩比的汽油机。

背景技术:

2.汽油机在转动过程中,随着汽油机的转速达到一定值的情况下,汽油机的运转会变得很不均匀,伴随着机械敲击音和抖动,曲轴发生了较大幅度的扭振振动,由于轴系扭转刚度不足,在随着时间周期性变化的单拐转矩作用下,各曲拐间会产生相当大的周期性相对扭转,气缸数越多,曲轴越长,扭振增加内燃机发生剧烈抖动、噪音、磨损、油耗的产生,从而使得汽油机的性能变差,进一步会使得汽油机的功率下降,严重时发生曲轴扭断。

技术实现要素:

3.有鉴于此,本发明提供一种扭振减震器及可变压缩比的汽油机,以解决如何提高汽油机工作稳定性的技术问题。

4.本发明的技术方案是这样实现的:

5.本发明实施例提供一种扭振减震器,包括:

6.轮毂,绕中心轴对称设置;

7.惯量环,绕所述中心轴对称设置在所述轮毂的外侧;

8.第一减震橡胶,设置在所述轮毂与所述惯量环之间;

9.支架,包覆在所述惯量环的一端并与所述轮毂形成空腔;

10.第二减震橡胶,填充设置在所述空腔内。

11.一些实施例中,所述空腔的纵截面呈梯形,所述纵截面的长度朝靠近中心轴的方向缩小。

12.一些实施例中,所述第二减震橡胶与所述第一减震橡胶在径向上的厚度的比值大于或等于3且小于或等于5。

13.一些实施例中,所述支架通过轴承与所述惯量环连接。

14.一些实施例中,所述轴承设置为滚珠轴承,所述滚珠轴承的内环与所述惯量环固定连接,所述滚珠轴承的外环与所述支架固定连接;其中,所述内环可相对所述外环偏转设定角度。

15.一些实施例中,所述设定角度小于或等于10度。

16.一些实施例中,所述第一减震橡胶在径向上的内侧硫化在所述轮毂的外侧,所述第一减震橡胶在径向上的外侧硫化在所述惯量环的内侧。

17.一些实施例中,还包括:

18.连接法兰,用于安装曲轴;

19.法兰联轴器,一侧设置在连接法兰与轮毂之间,另一侧设置在所述空腔内,所述连接法兰、所述法兰联轴器和所述轮毂通过螺栓固定。

20.一些实施例中,所述第二减震橡胶在轴向上的一侧硫化在所述法兰联轴器靠近所

述空腔的一侧,所述第二减震橡胶的在轴向上的另一侧硫化在所述支架靠近所述空腔的一侧。

21.本发明实施例还提供了一种可变压缩比的汽油机,包括:

22.根据上述任一项所述的扭振减震器;

23.曲轴,轴向上的一端与所述扭振减震器通过螺栓固定。

24.本发明实施例的一种扭振减震器,该扭振减震器包括轮毂、惯量环、第一减震橡胶、支架和第二减震橡胶。该轮毂绕中心轴对称设置,惯量环设置在轮毂外侧,第一减震橡胶设置在轮毂与惯量环之间,支架与轮毂之间形成空腔,第二减震橡胶设置在空腔内。本发明实施例通过设置二级减震的结构,第一级减震通过将第一减震橡胶设置在轮毂与惯量环之间,通过第一减震橡胶吸收振动能量,使得惯量环相对轮毂运动,以减小轮毂跟随曲轴同步转动而产生的扭振;第二级减震通过将第二减震橡胶设置在轮毂与支架之间形成的空腔,有利于提升第二减震橡胶的设置尺寸,从而有利于提高第二减震橡胶的吸振效果,采用二级减震且将第二橡胶圈设置在空腔的结构,有利于提升扭振减震器的减震效果。进而有利于提升带有该扭振减震器的可变压缩比的汽油机的工作稳定性。本发明实施例还提供一种带有该扭振减震器的可变压缩比的汽油机,可以有效降低可变压缩比的汽油机的前端扭振,降低由于可变压缩机构带来的高激励影响,提高可变压缩比的汽油机运行的安全性,并延长发动机使用的寿命。

附图说明

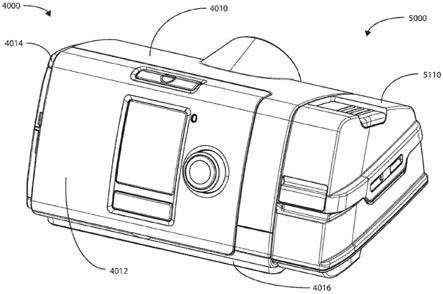

25.图1为本发明实施例的扭振减震器的剖面示意图;

26.图2为本发明实施例的扭振减震器的主视图;

27.图3为本发明实施例的扭振减震器和相关的扭振减震器的仿真示意图。

28.附图标记说明:

29.1、轮毂;2、惯量环;3、第一减震橡胶;4、支架;5、第二减震橡胶;6、轴承;7、连接法兰;8、法兰联轴器;9、螺栓;11、空腔。

具体实施方式

30.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

31.在具体实施例中所描述的各个具体技术特征,在不矛盾的情况下,可以通过任何合适的方式进行组合,例如通过不同的具体技术特征的组合可以形成不同的实施例和技术方案。为了避免不必要的重复,本发明中各个具体技术特征的各种可能的组合方式不再另行说明。

32.在以下的描述中,所涉及的术语“第一\第二\...”仅仅是区别不同的对象,不表示各对象之间具有相同或联系之处。应该理解的是,所涉及的方位描述“上方”、“下方”、“外”、“内”均为正常使用状态时的方位,“左”、“右”方向表示在具体对应的示意图中所示意的左右方向,可以为正常使用状态的左右方向也可以不是。

33.需要说明的是,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包

含,从而使得包括一系列要素的过程、方法、物品或者装置不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者装置所固有的要素。在没有更多限制的情况下,由语句“包括一个

……”

限定的要素,并不排除在包括该要素的过程、方法、物品或者装置中还存在另外的相同要素。“多个”表示大于或等于两个。

34.本发明实施例提供了一种扭振减震器,需要说明的是,分析旋转机械振动故障时,一般都是指平行振动,即振动质量仅沿着直线方向往返运动,包括转轴轴线垂直方向的径向振动和沿轴线方向的轴向振动两种形式。除此之外,有时还会遇到绕着轴线进行的扭转振动,简称扭振。产生扭转振动的根本原因是发动机的主动力矩与负荷反力矩之间失去平衡,致使合成扭矩的方向来回变化。本发明实施例中的扭振减震器用于安装在发动机的曲轴的前端,以对发动机产生的扭振进行减震。本发明实施例中的发动机包括但不限定于汽油机及柴油机等内燃机。

35.如图1所示,该扭振减震器包括轮毂1、惯量环2、第一减震橡胶3、支架4和第二减震橡胶5。轮毂1绕中心轴对称设置,即:轮毂1为轴对称结构;如图1所示,中心轴用图1中点划线来表示。轮毂1绕中心轴对称表示的是轮毂1沿着中心轴对折之后重合且旋转180

°

后与原先位置的轮毂1重合。轮毂1是扭振减震器的支撑结构。惯量环2绕中心轴(图1所示点划线)对称设置,且惯量环2设置在轮毂1的外侧,本发明实施例中的内侧和外侧是以径向为基准判定,轮毂1在径向上具有相对的两侧,其中,惯量环2设置在轮毂1在径向上的外侧。第一减震橡胶3设置在轮毂1与惯量环2之间,也就是说,第一减震橡胶3在径向上位于轮毂1与惯量环2之间。通过在轮毂与惯量环之间设置第一减震橡胶作为阻尼介质,在发动机转动的情况下,轮毂跟随曲轴转动,通过第一减震橡胶带动惯量环同步转动;当轴系发生扭振的情况下,扭振减震器和曲轴同步转动,具有一定转动惯量的惯量环和轮毂仍然作匀速运动,通过第一减震橡胶的阻尼作用,第一减震橡胶吸收振动能量,使得惯量环与轮毂之间产生相对运动,从而发挥减震作用。

36.本发明实施例中的轮毂可采用16mncr5钢材质,使得轮毂的淬透性和切削性较高,并且将轮毂设置有较大截面的空腔,在热处理后能够得到较高表面的硬度和耐磨度。支架5也可设置为16mncr5钢材质。

37.在本发明实施例中,惯量环2在中心轴的延伸方向上具有相对的两端,支架4包覆在惯量环2的一端,且支架4延伸至在中心轴延伸方向上与轮毂1相对的位置,使得支架4与轮毂1之间形成空腔11。其中,轮毂1可设置为弯折结构,轮毂1的弯折部分形成一端敞口的空腔11,支架4包覆惯量环2的一端,且支架4延伸至遮挡轮毂1的敞口,以封闭所述空腔11。第二减震橡胶5填充设置在空腔11内。需要说明的是,第二减震橡胶5可设置为橡胶轮,橡胶轮设置在轮毂1与支架4形成的空腔11内。

38.本发明实施例中惯量环2可以采用低合金高强度的结构钢,惯量环的惯性大小与发动机前端传递过来的扭振有关。

39.本发明实施例提出了一种扭振减震器,该扭振减震器包括轮毂、惯量环、第一减震橡胶、支架和第二减震橡胶。该轮毂绕中心轴对称设置,惯量环设置在轮毂外侧,第一减震橡胶设置在轮毂与惯量环之间,支架与轮毂之间形成空腔,第二减震橡胶设置在空腔内。本发明实施例通过设置二级减震的结构,第一级减震通过将第一减震橡胶设置在轮毂与惯量环之间,通过第一减震橡胶吸收振动能量,使得惯量环相对轮毂运动,以减小轮毂跟随曲轴

同步转动而产生的扭振;第二级减震通过将第二减震橡胶设置在轮毂与支架之间形成的空腔,有利于提升第二减震橡胶的设置尺寸,从而有利于提高第二减震橡胶的吸振效果,采用二级减震且将第二橡胶圈设置在空腔的结构,有利于提升扭振减震器的减震效果。

40.在一些实施例中,结合图1所示,空腔11的纵截面呈梯形,纵截面为平行于中心轴的截面,即图1所示的截面。空腔11的纵截面的长度朝靠近中心轴(图1所示点划线的方向)的方向缩小,空腔11的纵截面的长度是该纵截面在中心轴延伸方向的尺寸,由于纵截面是梯形,所以在梯形的不同高度上,纵截面所对应的在中心轴延伸方向的尺寸是不同的。由图1所示,空腔11在中心轴方向上的尺寸从远离中心轴(图1所示点划线的方向)方向的一侧(外侧)向靠近中心轴方向的一侧(内侧)逐渐减小。本发明实施例中的第二减震橡胶5的截面也设置为梯形,第二减震橡胶5的截面与空腔11的截面适配,也就是说,第二减震橡胶5可以填充在空腔11内,有利于第二减震橡胶吸收轮毂的振动能量。

41.在一些实施例中,如图1所示,第二减震橡胶5与第一减震橡胶3在径向上的厚度的比值大于或等于3且小于或等于5。其中,第一减震橡胶3在径向上的厚度记为l1,第二减震橡胶5在径向上的厚度记为l2,也就是说l2是l1的3-5倍。由于第二减震橡胶5设置在空腔11内,空腔11内具有足够大的空间来设置第二减震橡胶5,故第二减震橡胶5的厚度可以为第一减震橡胶的3-5倍。本发明实施例通过将第二减震橡胶在径向上的厚度大于第一减震橡胶在径向上厚度,有利于提高第二减震橡胶吸收轮毂的振动能量,从而有利于提高扭振减震器的减震效果。

42.在一些实施例中,如图1所示,支架4通过轴承6与惯量环2连接,也就是说,支架4与惯量环2之间可通过轴承6实现相对偏转。在发动机启动的瞬间,发动机带动支架4转动,由于第一减震橡胶3和第二减震橡胶5的共同作用使得扭振减震器的惯性较大,采用轴承6连接支架4与惯量环2的结构,支架4和相对惯量环2转动,有利于使支架克服扭振减震器的惯性,从而降低发动机启动的瞬间,皮带与支架打滑的风险。

43.在一些实施例中,如图1所示,轴承6设置为滚珠轴承,滚珠轴承是滚动轴承的一种,滚珠轴承将球形合金钢珠安装在内环和外环的中间,通过合金钢珠滚动方式来降低内圈和外圈之间的动力传递过程中的摩擦力,从而提高内环和外环之间的机械动力的传递效率。本发明实施例中滚珠轴承的内环与惯量环2固定连接,滚珠轴承的外环与支架4固定连接,其中,内环与外环之间可通过合金钢珠实现相对转动,且内环可相对外环偏转设定角度,从而实现了惯量环2可相对支架4转动设定角度。该偏转的角度能够使得支架克服扭振减震器的较大惯性,跟随皮带转动,以降低发动机启动瞬间的打滑风险。

44.在一些实施例中,设定角度小于或等于10度。本发明实施例通过将轴承的内环与外环的可偏转的角度限定在一定范围内,既能够实现支架与惯量之间的传动,又能够降低发动机启动瞬间打滑的风险。

45.在一些实施例中,如图1所示,第一减震橡胶3在径向上的内侧硫化在轮毂1的外侧,第一减震橡胶3在径向上的外侧硫化在惯量环2的内侧。硫化表示的是在第一减震橡胶中加入硫化剂和促进剂等交联助剂,在一定的温度和压力条件下,使第一减震橡胶中的线型大分子转变为三维网状结构的过程。本发明实施例通过将第一减震橡胶通过硫化的方式与轮毂和惯量环连接,有利于提高第一减震橡胶的连接稳定性和吸振效果。

46.在一些实施例中,如图1和图2所示,扭振减震器还包括连接法兰7和法兰联轴器8。

连接法兰7用于安装曲轴,其中,连接法兰7设置在扭振减震器中靠近支架4的一侧,且连接法兰7设置在中心轴(图1所示点划线)的位置处。连接法兰7的中心轴与轮毂1的中心轴同轴设置。法兰联轴器8在径向上具有相对的两侧,法兰联轴器8的一侧(图1所示径向的内侧)设置在连接法兰7与轮毂1之间,法兰联轴器8的另一侧(图1所示径向上的外侧)设置在空腔11内。其中,连接法兰7、法兰联轴器8和轮毂1通过螺栓9固定。参照图2所示,螺栓可9设置为多个,多个螺栓9在连接法兰7的周向上间隔设置,图2所示实施例中设置有6个螺栓9,本发明实施例不限定螺栓9的数量,通过设置多个螺栓9,能够提高连接法兰7、法兰联轴器8与轮毂1连接的稳固性。

47.在一些实施例中,如图1所示,第二减震橡胶5在轴向(图1所示点划线的方向)上的一侧(左侧)硫化在法兰联轴器8靠近空腔11的一侧,第二减震橡胶5的在轴向上的另一侧(图1所示右侧)硫化在支架4靠近空腔11的一侧。硫化表示的是在第二减震橡胶5中加入硫化剂和促进剂等交联助剂,在一定的温度和压力条件下,使第二减震橡胶5中的线型大分子转变为三维网状结构的过程。本发明实施例通过将第二减震橡胶通过硫化的方式与法兰联轴器和支架连接,有利于提高第二减震橡胶的连接稳定性和吸振效果。

48.本发明实施例还提供了一种可变压缩比的汽油机,包括曲轴和根据上述任一实施例所述的扭振减震器。内燃机带动曲轴转动,扭振减震器连接在曲轴的端部。其中,曲轴在轴向上的一端与扭振减震器通过螺栓固定,需要说明的是,曲轴的轴向与扭振减震器的中心轴同轴,曲轴的轴向也可以理解为曲轴的最大尺寸方向,曲轴用于承受内燃机中连杆传来的力,并将该力转变为转矩通过曲轴输出,曲轴与扭振减震器直接连接,扭振减震器能够减小曲轴的扭振。结合图1,曲轴的一端与连接法兰7中背离法兰联轴器8的一侧(图1中连接法兰的右侧)抵靠,连接法兰的另一端穿设螺栓,螺栓穿过连接法兰和曲轴,使得曲轴与连接法兰刚性连接。

49.需要说明的是,可变压缩比是一种动态调整内燃机压缩比的技术,在不同的负载情况下,可变压缩比可以提高燃料效率,高负载时需要较低的压缩比,而低负载需要高的压缩比。可变压缩比的汽油机由于内部机构激励原因,导致汽油机的前端扭振很大,本发明实施例通过设置二级减震的结构,第一级减震通过将第一减震橡胶设置在轮毂与惯量环之间,通过第一减震橡胶吸收振动能量,使得惯量环相对轮毂运动,以减小轮毂跟随曲轴同步转动而产生的扭振;第二级减震通过将第二减震橡胶设置在轮毂与支架之间形成的空腔,有利于提升第二减震橡胶的设置尺寸,从而有利于提高第二减震橡胶的吸振效果,采用二级减震且将第二橡胶圈设置在空腔的结构,有利于提升扭振减震器的减震效果,从而可以有效降低可变压缩比的汽油机的前端扭振,降低由于可变压缩机构带来的高激励影响,提高可变压缩比的汽油机运行的安全性,并延长发动机使用的寿命。

50.结合图3所示,横坐标表示的是转速,纵坐标表示的是扭矩,通过将本发明实施例中的扭振减震器和相关现有的扭振减震器的结构分别应用在可变压缩比的汽油机上进行仿真试验,将测得的试验数据拟合成图3所示的试验结果。由图3可以看出,在转速为4000转到5500转的范围内,本发明实施例的扭振减震器所应用的发动机的前端最大扭矩相比于现有技术的扭振减震器,其最大扭矩均有所降低,在转速为5400转的工况下,本发明实施例的扭振减震器与相关技术的扭振减震器的仿真结果出现了最大降幅,本发明实施例的扭矩与相关技术的扭振减震器的扭矩降低达到42%,因此,本发明实施例的扭振减震器可以有效

地减小可变压缩比汽油机的扭振,从而提高可变压缩比的发动机的运行稳定性。

51.以上所述,仅为本发明的较佳实施例而已,并非用于限定本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。