1.本发明属于聚醚多元醇制备技术领域,具体涉及一种阻燃耐高温聚醚多元醇的制备方法。

背景技术:

2.聚氨酯泡沫塑料由于其自身优异的隔热性能、极低的吸湿和防潮性能、方便的成型性能等优点广泛应用于城镇供热、中央空调、建筑墙体等保温领域。

3.聚氨酯保温层由于容重低、抗压强度大等特点,被广泛应用于城镇供热、中央空调、建筑墙体、工业化工等领域。聚氨酯保温材料以a组分料和b组分料混合反应形成的具有防水和保温隔热等功能的硬质泡沫塑料,又称为聚氨酯硬泡,其中,a组分料为组合聚醚多元醇,俗称白料;b组分料为异氰酸酯,俗称黑料。当a、b组分混合后,开始出现化学反应,并伴随发热现象,产生气体并受热膨胀,形成泡沫多孔结构。

4.在城镇供热领域,目前多采用聚氨酯直埋保温管进行热水介质的输送。通过多年在供热领域的检测积累和调查研究发现,很多地区的聚氨酯直埋保温管的保温层都出现了严重的炭化问题。聚氨酯炭化后,一方面直埋保温管的“三位一体”结构失效,管道在热胀冷缩过程中出现了自由滑移,导致补偿器、阀门、管道等出现了断裂、损坏等问题;另一方面聚氨酯炭化后,保温管外的水进入到工作钢管表面,管道出现了严重的锈蚀,管道出现严重的腐蚀穿孔风险。

技术实现要素:

5.针对现有技术的不足,本发明的目的是提供一种阻燃耐高温聚醚多元醇的制备方法,制备的聚醚多元醇用于聚氨酯泡沫的制备,不仅能提高泡沫结构的稳定性,而且还能大幅度提高泡沫体的热稳定性,并且还具有一定的阻燃性。

6.本发明所述的阻燃耐高温聚醚多元醇的制备方法,包括以下步骤:

7.将复合起始剂投入反应釜内,进行密封釜操作,氮气置换后,抽入乙酸酐,升温开环;加入碱金属催化剂,进行密封釜操作,氮气置换,控制聚合釜内温度,首次连续滴加环氧丙烷进行聚合反应,反应完毕,升温,第二次连续滴加剩余的环氧丙烷进行聚合反应,得粗聚醚;脱除未反应的单体,后处理,得聚醚多元醇产品;

8.所述的复合起始剂为三聚氰胺类起始剂与四氢呋喃的混合物或者三聚氰胺类起始剂、四氢呋喃与小分子醇类起始剂的混合物。

9.其中:

10.所述的首次连续滴加环氧丙烷的量占环氧丙烷总量的20-45%。

11.所述的三聚氰胺类起始剂为三聚氰胺或苯代三聚氰胺中的一种或两种。

12.所述的小分子醇类起始剂为甘油、二乙二醇、三羟甲基丙烷或丙二醇中的一种或几种。

13.所述的复合起始剂的固体液体的质量比为1:3.85-5.55。固液比太大,粘度大,导

致搅拌憋停,即使不被憋停,最后也会有很多固体原料没有反应。固液比太小的话,大部分四氢呋喃不参与反应,被脱除,造成浪费。

14.上述的固体是指:三聚氰胺、苯代三聚氰胺、催化剂,液体是指四氢呋喃、小分子醇。

15.所述的乙酸酐的用量为粗聚醚的0.05-0.2%。

16.所述的升温开环具体是:升温到50-70℃反应4-8小时开环。

17.所述的碱金属催化剂为甲醇钾或固体koh中的一种或两种。

18.所述的碱金属催化剂的用量为粗聚醚的0.3-0.5%。

19.优选地,本发明所述的阻燃耐高温聚醚多元醇的制备方法,包括以下步骤:

20.1)将复合起始剂投入反应釜内,进行密封釜操作,氮气置换后,抽入乙酸酐,升温开环;

21.2)加入碱金属催化剂,进行密封釜操作,氮气置换,控制聚合釜内温度在75-85℃,首次连续滴加环氧丙烷进行聚合反应,控制釜内压力在0mpa至0.2mpa,滴加完毕,熟化0.5-1h;

22.3)升温至90-110℃,第二次连续滴加剩余的环氧丙烷进行聚合反应,控制釜内压力在0mpa至0.2mpa,滴加完毕,熟化3-5h,得粗聚醚;

23.4)控制釜内温度在100-140℃,抽真空控制釜内压力在-0.08至-0.09mpa,脱除未反应的环氧丙烷、四氢呋喃单体;

24.5)降低反应釜内温度至75-85℃,加入磷酸和水,搅拌,加入硅酸镁,升温至100-110℃,抽真空脱水控制釜内压力在-0.08至-0.09mpa,检测水分低于0.1%,放料抽滤成合格的聚醚多元醇产品。

25.磷酸的加入量为粗聚醚的0.6-0.7%,水的加入量为粗聚醚的7-8%,硅酸镁的加入量为粗聚醚的0.15-0.2%。

26.所述的聚醚多元醇产品,平均官能度为3-5,羟值为360-400mg/koh,粘度为500-3000mpa

·

s。

27.本发明所述的阻燃耐高温聚醚多元醇主要应用于长期处于高温下的管道保温领域。

28.与现有技术相比,本发明有益效果如下:

29.1、本发明采用合理的搭配起始剂,通过引入三聚氰胺或苯代三聚氰胺中的六元三嗪环与苯环增加刚性与阻燃效果,以稳定泡沫结构,而且还能大幅度提高泡沫体的热稳定性。

30.2、温差的剧烈变化会导致泡沫体交联结构的稳定性变差。在急剧升温的环境中剧烈的内应力会导致交联结构的断裂,而高温会导致泡沫体部分脱水碳化。本发明通过引入四氢呋喃低交联度长链结构抵消分子间内应力,能够避免在温度剧烈变化的环境中发生断裂炭化的现象。

31.3、本发明中的四氢呋喃,既可以作为溶剂降低固液比,防止搅拌憋停,均匀传热,溶解三聚氰胺或苯代三聚氰胺,又可以作为单体与环氧丙烷混聚为聚醚增强韧性。

具体实施方式

32.以下结合实施例对本发明做进一步描述,但其并不限制本发明的实施。

33.实施例中采用的原料,除特殊说明外均为市购。

34.实施例1

35.将三聚氰胺50g,苯代三聚氰胺250g,四氢呋喃1100g,甘油60g投入反应釜内,后进行密封釜操作,氮气置换三次,抽入1.23g乙酸酐升温到70℃,冲压至0.2mpa,反应4小时。降到常温后开釜加入7.90g固体koh催化剂,后进行密封釜操作,氮气置换三次,聚合反应控制聚合釜釜内温度在75-85℃,连续滴加环氧丙烷,进料速度控制釜内压力在0.2mpa以下,滴加第一部分150g环氧丙烷全部滴加完毕,熟化0.5h。升温至110℃,连续滴加第二部分200g环氧丙烷,保证过程中控制压力在0.2mpa以下,直到环氧丙烷全部滴加完毕,熟化3h,得到粗聚醚。控制釜内温度在110-115℃之间,抽真空控制釜内压力在-0.08至-0.09mpa之间,脱除未反应的环氧丙烷、四氢呋喃等气体1h。降低反应釜内温度至80℃,加入磷酸12.28g和水140.4g,搅拌1h,加入硅酸镁3.51g,升温至100-110℃之间,抽真空脱水控制釜内压力在-0.08至-0.09mpa之间,计时4h,检测水分低于0.1%,放料抽滤成合格的聚醚多元醇成品。得到羟值为363,粘度为968的聚醚多元醇。

36.实施例2

37.将苯代三聚氰胺187g,四氢呋喃936g,投入反应釜内,后进行密封釜操作,氮气置换三次,抽入1.4g乙酸酐升温到70℃,冲压至0.2mpa,反应6小时。降到常温后开釜加入7g固体koh催化剂,后进行密封釜操作,氮气置换三次,聚合反应控制聚合釜釜内温度在75-85℃,连续滴加环氧丙烷,进料速度控制釜内压力在0.2mpa以下,滴加第一部分85g环氧丙烷全部滴加完毕,熟化0.5h。升温至110℃,连续滴加第二部分190g环氧丙烷,保证过程中控制压力在0.2mpa以下,直到环氧丙烷全部滴加完毕,熟化3h,得到粗聚醚。控制釜内温度在110-115℃之间,抽真空控制釜内压力在-0.08至-0.09mpa之间,脱除未反应的环氧丙烷、四氢呋喃等气体1h。降低反应釜内温度至75℃,加入磷酸9.85g和水112.5g,搅拌1h,加入硅酸镁2.81g,升温至100-110℃之间,抽真空脱水控制釜内压力在-0.08至-0.09mpa之间,计时4h,检测水分低于0.1%,放料抽滤成合格的聚醚多元醇成品。得到羟值为385,粘度为2249的聚醚多元醇。

38.实施例3

39.将苯代三聚氰胺200g,四氢呋喃908g,二乙二醇55g投入反应釜内,后进行密封釜操作,氮气置换三次,抽入0.79g乙酸酐升温到50℃,冲压至0.2mpa,反应8小时。降到常温后开釜加入5.52g甲醇钾催化剂,后进行密封釜操作,氮气置换三次,聚合反应控制聚合釜釜内温度在75-85℃,连续滴加环氧丙烷,进料速度控制釜内压力在0.2mpa以下,滴加第一部分185g环氧丙烷全部滴加完毕,熟化0.5h。升温至110℃,连续滴加第二部分230g环氧丙烷,保证过程中控制压力在0.2mpa以下,直到环氧丙烷全部滴加完毕,熟化3h,得到粗聚醚。控制釜内温度在110-115℃之间,抽真空控制釜内压力在-0.08至-0.09mpa之间,脱除未反应的环氧丙烷、四氢呋喃等气体1h。降低反应釜内温度至85℃,加入磷酸9.85g和水112.5g,搅拌1h,加入硅酸镁2.81g,升温至100-110℃之间,抽真空脱水控制釜内压力在-0.08至-0.09mpa之间,计时4h,检测水分低于0.1%,放料抽滤成合格的聚醚多元醇成品。得到羟值为398,粘度为2898的聚醚多元醇。

40.实施例4

41.将三聚氰胺200g,四氢呋喃1020g,二乙二醇80g投入反应釜内,后进行密封釜操作,氮气置换三次,抽入2.35g乙酸酐升温到70℃,冲压至0.2mpa,反应8小时。降到常温后开釜加入10.57g固体koh催化剂,后进行密封釜操作,氮气置换三次,聚合反应控制聚合釜釜内温度在75-85℃,连续滴加环氧丙烷,进料速度控制釜内压力在0.2mpa以下,滴加第一部分250g环氧丙烷全部滴加完毕,熟化0.5h。升温至110℃,连续滴加第二部分800g环氧丙烷,保证过程中控制压力在0.2mpa以下,直到环氧丙烷全部滴加完毕,熟化3h,得到粗聚醚。控制釜内温度在110-115℃之间,抽真空控制釜内压力在-0.08至-0.09mpa之间,脱除未反应的环氧丙烷、四氢呋喃等气体1h。降低反应釜内温度至80℃,加入磷酸16.45g和水188g,搅拌1h,加入硅酸镁4.7g,升温至100-110℃之间,抽真空脱水控制釜内压力在-0.08至-0.09mpa之间,计时4h,检测水分低于0.1%,放料抽滤成合格的聚醚多元醇成品。得到羟值为374,粘度为1808的聚醚多元醇。

42.对比例1

43.将甘油300g,固体koh4.27g投入反应釜内,进行密封釜操作升温至100℃,进行抽真空脱水操作控制釜内物料水分低于0.1%。控制聚合釜釜内温度在100-105℃,连续滴加环氧丙烷,过程中控制物料实际温度在100-105℃之间反应,进料速度控制釜内压力在小于0.4mpa,滴加1125g的环氧丙烷全部滴加完毕,熟化3h。控制釜内温度在110-115℃之间,抽真空控制釜内压力在-0.08至-0.09mpa之间,脱除未反应的环氧丙烷单体1h。降低反应釜内温度至80℃之间,加入磷酸9.97g和水114g,搅拌1h,加入硅酸镁2.85g,升温至100-110℃之间,抽真空脱水控制釜内压力在-0.08至-0.09mpa之间,计时4h,检测水分低于0.1%,放料抽滤成合格的聚醚多元醇成品。得到羟值为388,粘度为525的聚醚多元醇。

44.对比例2

45.将苯代三聚氰胺187g,二乙二醇80g,7g固体koh催化剂投入反应釜内,后进行密封釜操作,氮气置换三次,聚合反应控制聚合釜釜内温度在75-85℃,连续滴加环氧丙烷,进料速度控制釜内压力在0.2mpa以下,滴加第一部分85g环氧丙烷全部滴加完毕,此时反应釜内压力为0.31mpa,内压4小时后,压力依然维持0.3mpa以上,表明此反应难以进行,泄压后,开启反应釜发现釜内有大量未反应的固体苯代三聚氰胺。

46.采用上述实施例和对比例制备的聚醚多元醇,所述的阻燃耐高温材料按照异氰酸指数为1.05的a组分和b组分组成,以重量份数计。

47.a组分:称取聚醚多元醇100份,磷酸三(2-氯丙基)酯20份,pc-8催化剂1份,水1.5份,硅油2份,发泡剂141b 25份,将称量好的物料混合均匀,即得到a组分合格的产品;

48.b组分为多苯基多亚甲基多异氰酸酯。

49.将a、b组分料按照应氰酸酯指数1.05混合,制作成阻燃耐高温聚氨酯泡沫,取泡沫的中心部分,裁切成均匀的正方体,且每个表面均没有明显的裂痕与泡孔。放到130℃鼓风烘箱中放置100天后取出,测试压缩强度。

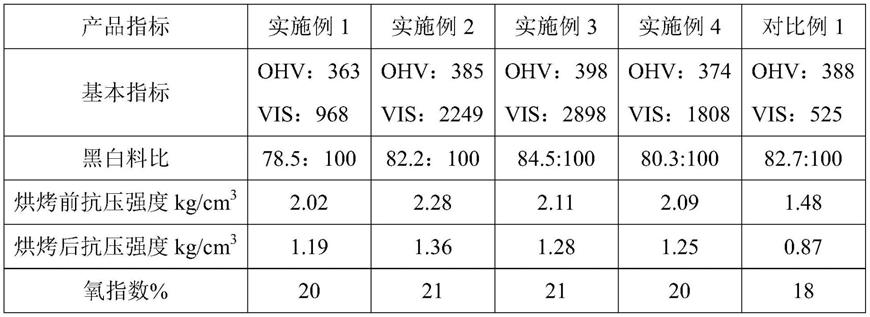

50.表1实施例和对比例实验数据分析表

[0051][0052]

由表1可以看出,本发明可以明显提高泡沫的耐高温性能,得到强度良好、粘度低的高温管道用聚醚多元醇。

[0053]

当然,上述内容仅为本发明的较佳实施例,不能被认为用于限定对本发明的实施例范围。本发明也并不仅限于上述举例,本技术领域的普通技术人员在本发明的实质范围内所做出的均等变化与改进等,均应归属于本发明的专利涵盖范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。