1.本发明涉及粉末压机的领域,尤其涉及一种粉压机生产加工的控制系统。

背景技术:

2.粉末压机广泛应用于粉末冶金、陶瓷材料、刚玉、硬质合金、磁性材料、胶木制品及金属、非金属粉末制品自动干压成型。市场上现有的压机以装备的自动化功能一般涵盖了各出力轴(各层模板,模冲)的位移和压力全闭环控制系统。

3.但本技术发明人在实现本技术实施例中发明技术方案的过程中,发现至少存在存下技术问题:对压制过程中产品出现的各种不良缺陷无法即时的自动干预或自动调整,一般是由人工取样检测或另有独立的检测设备独立运行, 因此由设备操作员人工检测压机和检测设备的状况,在发现异常后操作员人工进行干预或调整,会影响生产效率,且在压制生产之后,残留的粉末会对下次生产的良率造成影响。

技术实现要素:

4.本技术实施例通过提供一种粉压机生产加工的控制系统,解决了现有技术中由设备操作员人工检测压机和检测设备的状况,且在发现异常后操作员人工进行干预或调整,会影响生产效率的技术问题,实现了在压制过程中,由多台多轴机械手对刚压制完的产品进行粗检,且可以将粗检不合格的进行回收,有利于加快生产效率,并可以对残留的粉末进行收集,减少对下次生产造成影响。

5.本技术实施例提供了一种粉压机生产加工的控制系统,包括机台、安装于所述机台上的钢化玻璃转盘,所述机台位于所述钢化玻璃转盘的一侧设置有前置机械手,所述前置机械手上设置有重量传感器,所述机台位于所述钢化玻璃转盘的另一侧设置有后置机械手,所述后置机械手用于夹取生坯并按分类投入储料盒内,所述机台上安装有若干个位于所述钢化玻璃转盘周侧的激光轮廓测量仪,所述机台上安装有粉量回收盒,所述机台上设置有用于收集所述钢化玻璃转盘上废粉料并放置于所述粉量回收盒中的收集装置。

6.进一步的,所述收集装置包括竖直设置于所述钢化玻璃转盘上方的移动立杆、固接于所述移动立杆底端的移动吸盘、竖直固接于所述机台上的安装立板、安装于所述安装立板上设置有推动所述移动立杆往复移动的推动机构,所述推动机构用于将所述移动立杆处于所述粉量回收盒和所述钢化玻璃转盘两者之间定点移动。

7.进一步的,所述推动机构包括水平转动设置于所述安装立板上的转动杆、固接于所述转动杆远离所述安装立板一端的柱筒一、穿设于所述柱筒一中的摆杆、铰接于所述摆杆远离所述柱筒一一端的柱筒二、水平设置并垂直固接于所述柱筒二侧壁上的转接杆、竖直插设于所述柱筒二中的短立杆、固接于所述短立杆顶端的套筒一、水平设置于所述机台顶部的横杆、套设于所述柱筒一和所述柱筒二之间的弹簧,所述横杆位于所述粉量回收盒和所述钢化玻璃转盘两者上方之间,所述套筒一套设于所述横杆上,所述短立杆的底部固接有高吸盘,所述移动立杆固接于转接杆上,所述安装立板上设置有驱动所述转动杆转动

的驱动组件。

8.进一步的,所述机台顶部位于所述横杆的两端均固接有滑槽轨道,所述滑槽轨道中设置有与所述横杆端部固接的滑块,所述滑块的滑动方向与所述横杆的长度方向垂直,所述转动杆为伸缩杆。

9.进一步的,所述摆杆靠近所述柱筒二的一端固接有限位板,所述弹簧抵触于所述限位板上。

10.进一步的,所述驱动组件包括竖向摆动且底端铰接于所述安装立板底端的摆板、滑动连接于所述摆板两端的滑条一和滑条二、铰接于所述滑条一和所述安装立板之间的摆条一、铰接于所述滑条二和所述安装立板之间的摆条二、安装于所述机台外壁上的安装架、安装于所述安装架上的驱动电机,所述驱动电机的输出轴与所述摆条二铰接于所述安装立板上的铰接轴同轴连接,所述摆条一位于所述摆条二的上方。

11.进一步的,所述摆条一位于所述摆板和所述安装立板之间,所述摆条二位于所述摆板和所述驱动电机之间。

12.进一步的,所述摆杆远离所述柱筒二的一端固接有用于清扫所述钢化玻璃转盘的清理扇。

13.本技术实施例中提供的一个或多个技术方案,至少具有如下技术效果或优点:

14.1、由于采用了多台机械手和激光轮廓测量仪,所以可以利用前置机械手的重量传感器来完成刚压制完生坯重量的粗检,并利用后置机械手将检测完的生坯按精度百分比分类,投入至相应的储料盒中,且利用激光轮廓测量仪可以实现高精度测量及检测,用于压坯的外形缺陷粗检,有效解决了发现异常才能进行人工检测,进而实现了在压制过程中,由多台多轴机械手对刚压制完的产品进行粗检,且可以将粗检不合格的进行回收,有利于加快生产效率。

15.2、由于设置有收集装置,可以利用收集装置将移动吸盘在粉量回收盒和钢化玻璃转盘两者之间定点移动,从而可以对残留的粉末进行收集,减少对下次生产造成影响。

附图说明

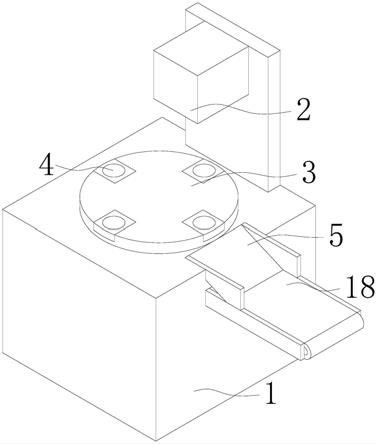

16.图1为本技术实施例中粉末压机控制系统的整体结构示意图;

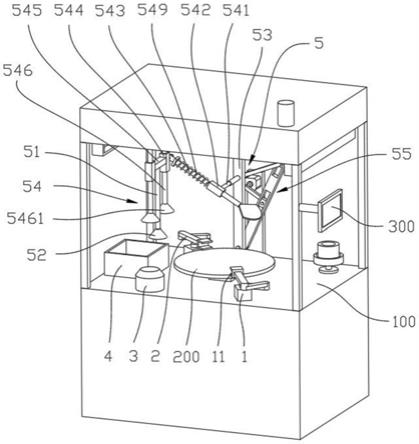

17.图2为本技术实施例中机台的部分示意图,主要示意推动机构的构造;

18.图3为图2中a部分的放大示意图,主要示意滑槽轨道和滑块的构造;

19.图4为图2中b部分的放大示意图,主要示意限位板的构造;

20.图中:100、机台;200、钢化玻璃转盘;300、人机面板;1、前置机械手;11、重量传感器;2、后置机械手;3、激光轮廓测量仪;4、粉量回收盒; 5、收集装置;51、移动立杆;52、移动吸盘;53、安装立板;54、推动机构; 541、转动杆;542、柱筒一;543、摆杆;5431、限位板;5432、清理扇;544、柱筒二;545、转接杆;546、短立杆;5461、高吸盘;547、套筒一;548、横杆;549、弹簧;55、驱动组件;551、摆板;552、滑条一;553、滑条二; 554、摆条一;555、摆条二;556、安装架;557、驱动电机;61、滑槽轨道; 62、滑块。

具体实施方式

21.本技术实施例公开了一种粉压机生产加工的控制系统,通过利用前置机械手1的

重量传感器11来完成刚压制完生坯重量的粗检,并利用后置机械手 2将检测完的生坯按精度百分比分类,投入至旋转储料组件的中相应的储料盒中,且利用激光轮廓测量仪3可以实现高精度测量及检测,用于压坯的外形缺陷粗检,并实现了对钢化玻璃转盘200上残留的粉末进行收集,减少了对下次生产造成的影响。

22.为了更好的理解上述技术方案,下面将结合说明书附图以及具体的实施方式对上述技术方案进行详细的说明。

23.参照图1所示,一种粉压机生产加工的控制系统,包括机台100、钢化玻璃转盘200、人机面板300,前置机械手1、后置机械手2、激光轮廓测量仪3、粉量回收盒4以及收集装置5。钢化玻璃转盘200转动安装于机台100的中部,压制操作在钢化玻璃转盘200上操作;前置机械手1和后置机械手2对称设置于钢化玻璃转盘200直径线的两端,且分别位于机台100斜对角的边角处,前置机械手1的夹爪与机械臂连接处内置重量传感器11,重量传感器11用于刚压制完生坯重量的粗检,后置机械手2用于将检测完的生坯按精度百分比分类,投入至相应的储料盒中;激光轮廓测量仪3可以设置有若干个,并分布于钢化玻璃转盘200的周边,且激光轮廓测量仪3安装于机台100上;粉量回收盒4安装于机台100上;人机面板300安装于机台100的立柱上,利用人机面板300上的控制按钮可以对粉末压机进行控制;收集装置5安装于机台100的一侧,收集装置5用于收集钢化玻璃转盘200上废粉料并放置于粉量回收盒4中。

24.由于采用了前置机械手1、后置机械手2以及激光轮廓测量仪3,所以可以利用前置机械手1的重量传感器11来完成刚压制完生坯重量的粗检,并利用后置机械手2将检测完的生坯按精度百分比分类,投入至旋转储料组件的中相应的储料盒中,且利用激光轮廓测量仪3可以实现高精度测量及检测,用于压坯的外形缺陷粗检,有效解决了发现异常才能进行人工检测,进而实现了在压制过程中,由多台多轴机械手对刚压制完的产品进行粗检,且可以将粗检不合格的进行回收,有利于加快生产效率。

25.参照图1和图2所示,收集装置5包括移动立杆51、移动吸盘52、安装立板53以及推动机构54。移动立杆51为圆杆,移动立杆51竖直设置于钢化玻璃转盘200上方;移动吸盘52安装于移动立杆51的底端,且移动立杆51 移动至钢化玻璃转盘200上方时,移动吸盘52位于钢化玻璃转盘200中压制操作位置的正上方;安装立板53为长方体薄板,安装立板53竖直安装于机台100边缘的中部。

26.参照图1和图2所示,推动机构54包括转动杆541、柱筒一542、摆杆 543、柱筒二544、转接杆545、短立杆546、套筒一547、横杆548、弹簧549,转动杆541为伸缩杆,转动杆541水平设置并垂直转动设置于安装立板53的中部,且转动杆541远离安装立板53的一端伸向机台100内;柱筒一542固接于转动杆541远离安装立板53一端。摆杆543为圆杆,摆杆543穿设于柱筒一542中,摆杆543的两端分别位于柱筒一542的两侧,摆杆543的一端靠近机台100的顶部,另一端靠近钢化玻璃转盘200,摆杆543靠近钢化玻璃转盘200一端固接有用于清扫钢化玻璃转盘200的清理扇5432,摆杆543靠近机台100顶部的一端固接有限位板5431(参照图4);弹簧549套设于摆杆543上,且弹簧549位于限位板5431和转动杆541之间,利用限位板5431 可以阻碍弹簧549在伸缩的过程中与其他部件发生接触,进而有利于保证弹簧549的正常伸缩。

27.参照图1、图2以及图3,柱筒二544竖直设置于摆杆543靠近机台100 顶部一端的一侧,柱筒二544位于摆杆543靠近机台100内部的一侧,且柱筒二544的侧壁与摆杆543二的端

部铰接;转接杆545垂直固接于柱筒二544 远离摆杆543一侧的侧壁上,且转接杆545远离摆杆543的一端也固接有柱筒二544,移动立杆51固接于转接杆545上;短立杆546设置有两根并分别插设于两个柱筒二544中,两根短立杆546的底端均高于移动立杆51底端,两根短立杆546的底端均固接有高吸盘5461,高吸盘5461可以对漂浮在移动吸盘52上方的残留粉末进行吸收;套筒一547固接于靠近摆杆543一侧的短立杆546的顶端;横杆548水平设置位于机台100的顶部,横杆548位于粉量回收盒4和钢化玻璃转盘200两者上方之间,套筒一547套设于横杆548 上,机台100顶部位于横杆548的两端均固接有滑槽轨道61,滑槽轨道61中设置有与横杆548端部固接的滑块62,滑块62的滑动方向与横杆548的长度方向垂直,由于转动杆541为伸缩杆,且滑块62可以在滑槽轨道61中滑动,从而可以改变横杆548的位置,进而可以改变吸盘的吸取位置。

28.参照图2和图3所示,安装立板53上设置有驱动转动杆541转动的驱动组件55,驱动组件55包括摆板551、滑条一552、滑条二553、摆条一554、摆条二555、安装架556以及驱动电机557。摆板551为长方体薄板,摆板551 竖向摆动且底端铰接于安装立板53的底端;滑条一552和滑条二553均滑动设置于摆板551上,滑条一552位于摆板551靠近机台100顶部的一端,滑条二553位于摆板551靠近机台100底部的一端;摆条一554铰接于滑条一 552和安装立板53之间;摆条二555铰接于滑条二553和安装立板53之间,摆条一554位于摆板551和安装立板53之间,摆条二555位于摆板551和驱动电机557之间;安装架556安装于机台100外壁上,驱动电机557安装于安装架556上,且驱动电机557的输出轴与摆条二555铰接于安装立板53上的铰接轴同轴连接。

29.本技术可通过以下操作方式阐述其功能原理:

30.当在压制过程中,利用前置机械手1的重量传感器11来完成刚压制完生坯重量的粗检,并利用后置机械手2将检测完的生坯按精度百分比分类,投入至相应的储料盒中,且利用激光轮廓测量仪3可以实现高精度测量及检测,用于压坯的外形缺陷粗检,有效解决了发现异常才能进行人工检测,进而实现了在压制过程中,由多台多轴机械手对刚压制完的产品进行粗检,且可以将粗检不合格的进行回收,有利于加快生产效率。

31.当压制完成后,驱动电机557带动摆条二555旋转,摆条二555带动滑条二553在摆板551上滑动,从而可以带动摆板551左右摆动,摆板551在左右摆动的过程中,可以带动摆条一554摆动,摆条一554的摆动可以带动转动杆541顺时针和逆时针的往复转动,转动杆541的往复转动可以带动摆杆543一摆动,摆杆543一摆动可以带动套筒一547在横杆548上左右移动,从而可以带动移动立杆51和短立杆546左右移动,进而可以带动高吸盘5461 和移动吸盘52在粉量回收盒4和钢化玻璃转盘200两者之间定点移动。

32.且由于横杆548的长度为定长,因此套筒一547的移动间距也为定长,因而当套筒一547无法在横杆548上移动时,摆板551仍在向套筒一547的移动方向摆动,在摆板551的继续摆动下,柱筒二544会沿着短立杆546向下移动,从而使得转接杆545向下移动,进而使得固接于转接杆545上的移动立杆51向下移动,因此会使得移动立杆51上的移动吸盘52向下移动至钢化玻璃转盘200或粉量回收盒4上,以保证移动吸盘52和钢化玻璃转盘200 贴合,以及保证移动吸盘52完全进入粉量回收盒4中,且当移动吸盘52在吸取残留粉末时,高吸盘5461可以对漂浮在移动吸盘52上方的残留粉末进行吸收,以减少漂浮的残留粉末再次降落在钢化玻璃转盘200上,因而,利用收集装置5将移动吸盘52在粉量回收盒4和钢化玻璃转盘

200两者之间定点移动,从而可以对残留的粉末进行收集,减少对下次生产造成影响。

33.进一步的,由于转动杆541为伸缩杆,且滑块62可以在滑槽轨道61中滑动,从而可以通过改变横杆548的位置,来改变移动吸盘52和高吸盘5461 的位置的吸取位置,进而可以对钢化玻璃转盘200不同的预设位置进行吸取残留粉末,提高了适用范围。

34.以上所述的,仅为本技术实施例较佳的具体实施方式,但本技术的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本技术揭露的技术范围内,根据本技术的技术方案及其构思加以等同替换或改变,都应涵盖在本技术的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。