1.本发明属于催化剂制备及电催化技术领域,尤其涉及一种铂基合金催化剂及其制备方法和应用。

背景技术:

2.催化剂是燃料电池内部关键材料之一。为了提高催化剂的氧还原(orr)、氢氧化(hor)等活性和降低pt的使用量,一系列的ptm/c合金催化剂成为研究热点。ptm/c合金催化剂是在pt/c基础上掺入其它过渡金属,形成二元或多元合金。近年来关于这类催化剂的研究有很多报道,主要有ptco/c、ptcr/c、ptni/c、ptfe/c和ptce/c等多元合金催化剂,且这类合金催化剂均表现出了较纯pt催化剂更好的催化性能。pt基合金催化剂相比于传统pt/c催化剂而言,通过与3d过渡金属电子的相互作用,如配体效应、应力效应和几何效应,进而提高pt催化活性并降低铂的用量。

3.鉴于合金催化剂的巨大应用价值,各种制备催化剂的方法随之产生,最常见的有浸渍法、化学还原法、离子交换法、胶体法、微波促进还原法、电化学法、置换法、核壳法、等等。传统的负载型合金催化剂的制备方法有浸渍法、液相还原法、普通冷冻干燥法、胶体法、沉淀法等。其中:普通冷冻干燥法是最常用的较为简便的一种制备负载型催化剂的方法,包括两个部分:首先将活性中心的前驱体在溶液体系中与载体材料均匀混合分散,然后通过在低温条件下将溶剂挥发后得到催化剂前驱物,并在适当的温度下对前驱体进行还原,使之成为微小的粒子负载于载体表面。比如,将钴盐、铂碳催化剂与挥发性溶剂均匀混合后,在2h内温度降低至(-70)-(-20)℃进行预冻,然后在(-50)-80℃区间内真空冷冻干燥得到铂钴前驱体,铂钴前驱体在200-400℃、还原气氛下低温还原1-6h,然后在500-900℃、还原气氛下高温热处理1-3h,最终得到铂钴合金催化剂。该方法操作较简单,但在冷冻过程中,由于时间较长使金属元素之间有聚沉、团聚现象,所制备的金属元素分布不均匀,且颗粒尺寸分布比较宽。又比如,将含铂的前驱体化合物、含过渡金属的前驱体化合物的水溶液中,加入碳载体;再经冰浴中强碱调节ph值,然后在2min内迅速冰冻后进行冷冻干燥处理,最后将粉末在还原气氛中热处理6h以上,洗涤干燥后得到催化剂产品。制备得到的催化剂,合金态良好。这种方法可以较好的控制产物的粒径,但该方法通过在冰点附近加入调节ph的强碱,使金属离子沉积到载体表面,后续需通过洗涤、抽滤、真空干燥等步骤将引入的杂质及易溶出的过渡金属去除,过程复杂繁琐,且调节剂的使用,对后期催化剂性能产生一定程度的影响,尤其不利于催化剂的耐久性,且该方法负载铂的含量较低。

4.发明人发现,浸渍法和普通冷冻干燥法是通过高温或低温冷冻干燥的方式将溶剂挥发,此过程容易发生金属离子的沉降分层,经烧结后金属分布不均匀,且当载量较高的情况下,粒子之间有团聚现象,所制备的金属颗粒的尺寸分布比较宽。而液相还原法通常需要较高的温度和压力,工艺条件苛刻,催化剂成品易受反应条件的变化而影响其物理性质和催化活性。胶体法制备过程复杂,反应步骤较多,反应助剂去除困难,不适合规模化生产。沉淀法通过调节溶液体系的ph使金属离子负载于载体上,该方法强碱溶液的加入可能会使局

部浓度过高,产生团聚或组成不够均匀。此外,目前催化剂的批量生产技术尚不成熟,这严重制约了我国氢燃料电池产业的自主可控发展。

5.因此,优化pt基催化剂制备方法,开发pt基催化剂批量化制备工艺将是pemfc(质子交换膜燃料电池)关键材料——催化剂的研究方向。

技术实现要素:

6.有鉴于此,本发明的一个目的在于提出一种铂基合金催化剂的制备方法,通过将一定比例的金属前驱物、pt/c载体等混合均匀,然后将混合好的浆料在低温极冷氛围下快速冷冻并真空干燥,最后通过后续高温烧结等步骤,即可得到负载型铂基合金催化剂,整个方法具有简单、操作方便和易于工业化生产等特点,并可在一定程度上减少工序,缩短工艺时间,且获得的催化剂材料具有优于商业催化剂的活性,可应用于燃料电池中的催化反应。

7.本发明的另一个目的在于提出一种铂基合金催化剂。

8.本发明的又一个目的在于提出铂基合金催化剂在燃料电池中的应用。

9.为此,本技术的第一方面实施例提出一种铂基合金催化剂的制备方法,包括以下步骤:

10.(1)将一定比例的pt/c载体、金属前驱体和去离子水进行机械研磨混合后,于(-200)-(-100)℃快速冷冻成型,得到固体的混合物;

11.(2)将步骤(1)所得的固体混合物转移或原位冷冻干燥,得到固体粉末;

12.(3)在还原气氛下对步骤(2)中的固体粉末进行快速升温烧结处理,之后快速降温至室温,得到最终的催化剂产物。

13.需要说明的是,步骤(1)中,快速冷冻成型的温度在(-200)-(-100)℃之间,在该温度下,可以实现金属离子在pt/c载体上的快速限域,且不破坏碳载体的结构,使催化剂产品的活性和耐久性均不受影响。

14.另外,根据本发明上述实施例提出的铂基合金催化剂的制备方法,还可以具有如下附加的技术特征:

15.在本发明的一些实施例中,步骤(1)中,pt/c载体中pt载量为5-60wt%,pt的粒径尺寸为2-6nm,pt/c载体中的c为碳纤维、碳纳米管、石墨烯、高石墨化碳、炭黑中的一种或两种以上。

16.在本发明的一些实施例中,步骤(1)中,金属前驱体为包括pd、ir、ru、rh、au、fe、co、ni、cu、ce、mn、zn、cr中的一种或两种以上的盐类。较佳的,金属前驱体优选为pd、ir、ru、rh、au、ce、mn、zn、cr中的一种或两种以上常见盐类。

17.在本发明的一些实施例中,步骤(1)中,所述金属组分与催化剂总质量比为(10-70):100;较佳的,步骤(1)中,所述金属组分与催化剂总质量比为(40-70):100。需要说明的是,这里金属组分是指金属前驱体中的金属以及载体中的金属pt。

18.在本发明的一些实施例种,步骤(1)中,金属组分与载体的质量比为(10-70):(90-30),载体与去离子水的比例为(0.5-20):100。

19.在本发明的一些实施例中,步骤(1)中,研磨线速度为2-30m/s,在该线速度下分散可以使金属最大限度分散而不改变载体中pt的晶格结构和载体的孔结构,从而进一步提高合金催化剂中金属的载量,同时不影响催化剂活性,且放大生产具有可复现性。

20.在本发明的一些实施例中,步骤(1)中,进行机械研磨处理的时间为0.5h-24h。

21.在本发明的一些实施例中,步骤(1)中,快速冷冻成型的时间为0.5-10min。较佳的,步骤(1)中,快速冷冻成型的时间为2-10min。实验中发现,由于pt/c载体与引入金属间的强相互作用,引入金属在冷冻过程中不易迁移,延长时间可以使引入金属与pt之间充分键合,但当时间超过10min时,引入金属仍会发生迁移,使催化剂中合金组分不均匀,出现独立金属成核,因此对快速冷冻成型时间的控制十分重要。本发明实施例的铂基合金催化剂的制备方法,在分散和快速冷冻过程中,由于金属-金属间的强相互作用及快速冷冻过程,使金属限域在pt/c结构内部,使其在载体上均匀分散,有效解决了金属沉降和元素偏析的现象,避免了在高温处理过程中纳米晶的团聚,达到了高分散效果,且由于金属间强相互作用,使引入的金属更易进入pt的晶格结构中,避免了金属单独成相,非贵金属在酸性溶液中溶出浓度极低,因此过程中不用酸洗。

22.在本发明的一些实施例中,步骤(1)种,冷冻成型的方式包括但不局限于将混合浆液滴入低温介质中、在低温介质中将浆液冷冻、在冷冻干燥设备中于低温介质中进行边混合边冷冻及干燥的方式中的一种。

23.在本发明的一些实施例中,步骤(1)中,所述低温介质包括但不限于液氮、液氩或液氧,所述冷冻干燥设备包括但不限于旋转式动态冷冻干燥机或震动式动态冷冻干燥机。其中,经发明人实测,采用在旋转式动态冷冻干燥机、震动式动态冷冻干燥机等冷冻干燥设备中于低温介质中进行边混合边冷冻及干燥的方式,其冷冻干燥的效果优于滴入低温介质中冷冻的方法的冷冻干燥效果。故,较佳的,步骤(1)中,冷冻成型的方式优选在冷冻干燥设备中于低温介质中进行边混合边冷冻及干燥的方式。

24.在本发明的一些实施例中,步骤(2)中,将步骤(1)所得的固体混合物转移或原位在真空冷冻干燥设备中进行冷冻干燥,冷冻干燥方式包括但不限于钟罩式冷冻干燥机内冷冻干燥、原位冷冻干燥机内冷冻干燥、旋转式动态冷冻干燥机内冷冻干燥、震动式动态冷冻干燥机内冷冻干燥中的一种。

25.在本发明的一些实施例中,步骤(2)中,冷冻干燥温度为15-80℃,冷冻干燥时间为1-12h。

26.在本发明的一些实施例中,步骤(3)中,还原性气氛为氢气、co、氢气体积含量在1-99.5%的混合气体、co体积含量在1-99.5%的混合气体的一种。需要说明的是,氢气体积含量在1-99.5%的混合气体、co体积含量在1-99.5%的混合气体,混合气体中除了氢气或co外,其他气体可以是氮气、氩气等惰性气体。

27.在本发明的一些实施例中,步骤(3)中,在还原气氛下对步骤(2)中的固体粉末快速升温至烧结温度的时间为5-20min,烧结温度为300-1000℃,烧结时间为0.5-12h,快速降温至室温的时间为5-30min。较佳的,烧结时间为1-5h。需要说明的是,步骤(3)中,烧结过程采用快速升温,烧结后采用快速降温的方式,时间越短,升/降温速率越大,可以使金属离子在较窄的温度区间内被还原,使晶粒的分散性更好,同时快速降温过程,可以使金属内部产生较多的堆垛层错,从而暴露更多的活性位点,提高催化剂活性。

28.为达到上述目的,本发明第二方面实施例提出了一种铂基合金催化剂,采用如上所述的制备方法制备。

29.为达到上述目的,本发明第三方面实施例提出了如上所述的制备方法制备的铂基

合金催化剂在燃料电池中的应用。当用于燃料电池的催化剂用作燃料电池的阴极和阳极催化剂时,催化剂的厚度通常约为4-15微米,为了实现所需厚度,阴极催化剂中催化剂金属与催化剂的重量比优选范围为(40-70):100。

30.本发明实施例所述的铂基合金催化剂的制备方法所具有的有益效果为:

31.(1)从工艺角度:将经机械研磨均匀的浆料快速冷冻,使金属在pt/c载体上均匀分散,有效解决了金属沉降和元素偏析的现象,经后续干燥、快速烧结处理可以获得分布均匀的合金催化剂,具有高分散、高载量的特点,且工艺简单,工序步骤少,普适性较强,适合规模化生产。

32.(2)从创新性角度:本方法在机械研磨分散和快速冷冻过程中,由于金属-金属间的强相互作用及快速冷冻过程,使金属限域在pt/c结构内部,使其在载体上均匀分散,有效解决了金属沉降和元素偏析的现象,避免了在高温处理过程中纳米晶的团聚,达到了高分散效果,且由于金属间强相互作用,使引入的金属更易进入pt的晶格结构中,避免了金属单独成相,经发明人验证,金属在酸性溶液中溶出浓度极低,可减少后续的酸洗过程。在烧结过程中,控制升/降温速率,使其在较窄温区内还原,提高金属分散性,且快速降温过程使催化剂内部产生堆垛层错,从而暴露更多的活性位点,提高催化剂活性。由于金属的高分散性,从而可最大限度的提高金属的载量,降低燃料电池催化层厚度,提高传质效率,进一步地,在燃料电池应用中可减少金属用量,降低催化剂成本。

33.本发明实施例所述的铂基合金催化剂具有高分散、高载量的特点,其用于燃料电池,可减少贵金属用量,降低催化剂成本。

34.本技术附加的方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本技术的实践了解到。

附图说明

35.本技术上述的和/或附加的方面和优点从下面结合附图对实施例的描述中将变得明显和容易理解,其中:

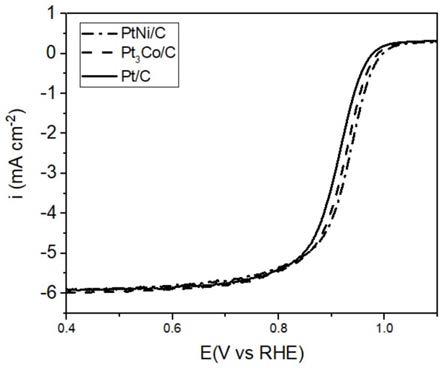

36.图1为实施例1pt3co/c、实施例3ptni/c及商业pt/c的orr lsv曲线对比图(横坐标i为电流密度,纵坐标e为电位,rhe为可逆氢电极)。

37.图2为实施例2ptru/c及商业pt/c的hor lsv曲线对比图(横坐标i为电流密度,纵坐标e为电位,rhe为可逆氢电极)。

38.图3为实施例2ptru/c的tem图。

39.图4为实施例5ptpd/c的tem图。

具体实施方式

40.下面详细描述本技术的实施例,所述实施例的示例在附图中示出。下面通过参考附图描述的实施例是示例性的,旨在用于解释本技术,而不能理解为对本技术的限制。

41.本发明实施例的铂基合金催化剂的制备方法,以pt/c为载体,借助于金属-金属间的强相互作用,在高能量研磨及快速冷冻过程,使金属限域在pt/c结构内部,使其在载体上均匀分散,有效解决了金属沉降和元素偏析的现象,避免了在高温处理过程中纳米晶的团聚,达到了高分散效果,可使金属含量高达40-70%,是其他现有催化剂制备方法不可比拟

的;同时由于金属间强相互作用,使引入的金属更易进入pt的晶格结构中,避免了金属单独成相,且非贵金属在酸性溶液中溶出浓度极低,低至<10ppm。本实施例的铂基合金催化剂的制备方法所制备的铂基合金催化剂,无需酸洗即可达到商业标准,在工业生产中,可极大的减少工序步骤和人工成本;且由于金属间相互作用,借助于已均匀分散的pt颗粒,使引入元素更容易附着在pt上而非碳上,因此,对于快速冷冻成型时间没有特殊限制,快速冷冻成型温度范围较宽,时间优选为2-10min。

42.本发明实施例的铂基合金催化剂的制备方法,选取一种高能研磨方式,目的是提高分散效果,强化金属间相互作用,提高合金的分散程度,从而进一步提高载量。提高载量(40-70%)是目的,高能研磨是手段。

43.本发明实施例的铂基合金催化剂的制备方法,除采用快速升温,使其在窄温区还原外,主要采用类似于淬火即快速降温的方式,通过快速降温至室温的过程,可以使材料内部产生较多的堆垛层错,从而暴露更多的活性位点,提高催化剂活性。

44.本发明实施例的铂基合金催化剂的制备方法,通过金属间相互作用达到高分散效果,且金属溶出极低,无需酸洗。

45.本发明实施例的铂基合金催化剂的制备方法中,室温限定温度范围为15-30℃。

46.本发明各实施例中用到的原料、设备等如未进行特殊说明,均为市售产品。

47.实施例1

48.本实施例的铂基合金催化剂为pt3co/c,其制备方法包括以下步骤:

49.(1)称取1.0g 50wt%pt/c载体(pt/c载体中c为炭黑)和0.202g六水合氯化钴分散于100ml去离子水中,采用均质机(线速度2m/s)处理24h使其混合均匀,得黑色浆料;

50.(2)将步骤(1)中的黑色浆料逐滴滴入液氮中快速冷冻(低温介质液氮的温度为-196℃,冷冻时间为2min),得黑色浆料冷冻固体;

51.(3)将步骤(2)中的黑色浆料冷冻固体置于冷冻干燥机中于35℃冻干处理5h,得粉末混合物;

52.(4)将步骤(3)得到的粉末混合物置于气氛炉中,于30%h2/ar混合气氛围(h2的体积分数为30%)下,5min升温至300℃后保温5h,之后5min降至室温25℃,得到黑色粉末,即为pt3co/c催化剂。

53.将本实施例的铂基合金催化剂pt3co/c作为一种氧还原催化剂进行电化学测试,在0.1m hclo4溶液中进行线性扫描测试(0.055-1.205v vs rhe,50mv/s)及极化曲线测试(10mv/s,1600rpm),并与商业pt/c对比,结果如图1所示。从图1中可以看出,pt3co/c的氧还原活性优于商业pt/c。

54.实施例2

55.本实施例的铂基合金催化剂为ptru/c,其制备方法包括以下步骤:

56.(1)称取5.0g 20wt%pt/c载体(pt/c载体中c为碳纤维)和1.34g三水氯化钌分散于150ml去离子水中,剪切磨(线速度15m/s)处理10h使其混合均匀,得黑色浆料;

57.(2)将步骤(1)中的黑色浆料滴入液氧中快速冷冻(低温介质液氧的温度为-183℃,冷冻时间为10min),得黑色浆料冷冻固体;

58.(3)将步骤(2)中冻好的黑色浆料冷冻固体置于冷冻干燥机中于50℃冻干处理3h,得粉末混合物;

59.(4)将步骤(3)得到的粉末混合物置于气氛炉中,5%co/n2气混合气氛围(co的体积分数为5%)下,20min升温至900℃后保温1h,之后30min降至室温23℃,得到黑色粉末,即为ptru/c催化剂。

60.将本实施例的铂基合金催化剂ptru/c作为一种氢氧化催化剂进行电化学测试,在0.1m hclo4溶液中进行线性扫描测试(-0.1-0.6v vs rhe,50mv/s)及极化曲线测试(10mv/s,1600rpm),并与商业pt/c对比,结果如图2所示。从图2中可以看出,ptru/c活性与商业pt/c相当。

61.将本实施例的铂基合金催化剂为ptru/c进行透射电子显微镜检测,结果如图3所示。从图3可以看出,ptru合金颗粒分布较均匀。

62.实施例3

63.本实施例的铂基合金催化剂为ptni/c,其制备方法包括以下步骤:

64.(1)称取5.0g 40wt%pt/c载体(pt/c载体中c为石墨烯)和2.98g六水合硝酸镍分散于20ml去离子水中,砂磨(线速度30m/s)处理0.5h使其混合均匀,得黑色浆料;

65.(2)将步骤(1)中的黑色浆料滴加到液氩介质中快速冷冻(低温介质液氩的温度为-186℃,冷冻时间为5min),得黑色浆料珠子;

66.(3)将步骤(2)得到得黑色浆料珠子置于冷冻干燥机中于80℃冻干处理2h,得粉末混合物;

67.(4)将步骤(3)得到的粉末混合物置于气氛炉中,10%h2/n2混合气氛围(h2的体积分数为10%)下,10min升温至500℃后保温3h,之后15min降至室温27℃,得到黑色粉末,即为ptni/c催化剂。

68.将本实施例的铂基合金催化剂ptni/c作为一种氧还原催化剂进行电化学测试,在0.1m hclo4溶液中进行线性扫描测试(0.055-1.205v vs rhe,50mv/s)及极化曲线测试(10mv/s,1600rpm),并与商业pt/c对比,结果如图1所示。从图1中可以看出,ptni/c的氧还原活性优于商业pt/c。

69.将本实施例的铂基合金催化剂ptni/c、实施例1的铂基合金催化剂pt3co/c与商业ptco/c就pt基合金中非pt金属的溶出浓度进行比较,结果如表1所示:

70.表1 pt基合金中非pt金属的溶出浓度

71.催化剂非pt金属溶出浓度(ppm)pt3co/c10ptni/c8商业ptco/c50-80

72.从表1可以看出,本实施例的铂基合金催化剂ptni/c、实施例1的铂基合金催化剂pt3co/c的非pt金属溶出浓度均比商业ptco/c的非pt金属溶出浓度低很多。

73.实施例4

74.本实施例的铂基合金催化剂为ptir/cnt(cnt为碳纳米管),其制备方法包括以下步骤:

75.(1)称取5.0g 30wt%pt/cnt载体和3.96g氯铱酸分散于120ml去离子水中,砂磨机(线速度20m/s)处理2h使其混合均匀,得浆料;

76.(2)将步骤(1)中的浆料置于旋转式动态冷冻干燥机中,在液氮介质中快速冷冻

(低温介质液氮温度为-196℃,冷冻时间为3min),然后将其升温至50℃进行原位冻干处理,3h后完成冻干过程,得粉末混合物;

77.(3)将步骤(2)得到的粉末混合物置于气氛炉中,5%co/ar混合气氛围(co的体积分数为5%)下,15min升温至700℃后保温2h,之后20min降至室温18℃,得到黑色粉末,即为ptir/cnt催化剂。

78.实施例5

79.本实施例的铂基合金催化剂为ptpd/c,其制备方法包括以下步骤:

80.(1)称取5.0g 40wt%pt/c载体(pt/c载体中c为炭黑)和1.82g氯化钯分散于200ml去离子水中,采用均质机(线速度20m/s)处理30min使其混合均匀,得浆料;

81.(2)将步骤(1)中得到的浆料加入到震动式动态冷冻干燥机中,在液氮介质中快速冷冻(低温介质液氮的温度为-196℃,冷冻时间为5min),然后将其升温至60℃进行原位冻干处理,3h后完成冻干过程,得粉末混合物;

82.(3)将步骤(2)得到的粉末混合物置于气氛炉中,5%h2/n2混合气氛围(h2的体积分数为5%)下,20min升温至900℃后保温1h,之后30min降至室温25℃,得到黑色粉末,即为ptpd/c催化剂。

83.将本实施例的铂基合金催化剂为ptpd/c进行透射电子显微镜检测,结果如图4所示。从图4可以看出,ptpd合金颗粒分布较均匀。

84.综上,本发明实施例所述的铂基合金催化剂的制备方法,通过特定能量机械研磨的方式,达到高分散的效果且不破坏催化剂结构;利用在低温极冷的条件使金属限域在pt/c结构中,限制了金属的迁移和团聚,避免了在进一步高温处理过程中纳米晶的团聚,且由于金属间强相互作用,使引入的金属更易进入现有pt的晶格结构中,避免了金属单独成相,经发明人验证,金属在酸性溶液中溶出浓度极低,可减少后续的酸洗过程;通过快速升/降温的方式,使金属离子在较窄的温区内还原,可进一步提高晶粒的分散效果并能产生较多的堆垛层错提高催化活性;四,由于金属的高分散性,可最大限度的提高金属的载量。

85.该方法具有简单、操作方便和易于工业化生产等特点,并在一定程度上减少工序,缩短工艺时间,且获得的催化剂材料具有优于商业催化剂的活性。本发明提供的催化剂具有高分散、高载量的特点,因此在燃料电池应用中可减少贵金属用量,降低催化剂成本。

86.在本发明中,术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

87.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。