1.本发明涉及电容器制造技术领域,具体涉及一种防爆块的转位装置。

背景技术:

2.金属化薄膜电容器具有功率密度高、循环使用寿命长以及充电速度快等优点,在移动通讯、太阳能发电、信息技术等多种领域具有广阔的应用前景。金属化薄膜电容器在大电流充放电工中,特别是在高温工作环境下,由于电容器内部的化学反应、电化学反应即高温蒸发,会使超级电容器内部产生气体,这些气体在密封状态下会越来越多,逐渐使电容器内部的压力越来越大,最终引起电容器外壳上面的防爆槽破裂,不仅使电容器损坏,也增加了安全隐患。因此通常在电容器中增加有防爆块,电容器工作时产生高温气体膨胀使防爆块产生变形,拉断电路,电容器不再发热,从而解决了电容器发热爆炸的问题。

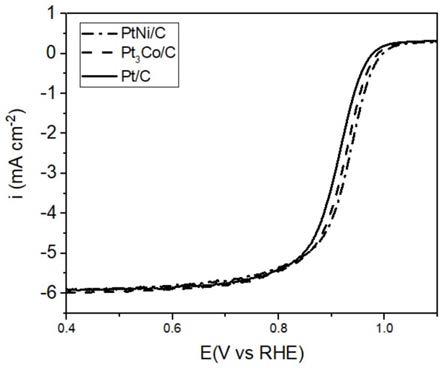

3.防爆块的结构如图1所示,包括整体呈椭圆形的底板1,底板1的上板面设置有凸台2,凸台2上开设有两个贯穿底板1的极柱孔3,凸台2设置在底板1中间位置处且形状也为椭圆形。在电容器的组装过程中,首先要将防爆块与金属极片组装在一起后,再作为一个整体组装到电容器上,为了提高生产效率,现有技术中都是通过机械自动化实现组装工序的,从振动盘上输送出来的防爆块要一个一个经涂胶机构涂胶后在进行极片的粘贴,如何保证每个防爆块都能被涂胶而不会遗漏,而且每个被涂胶后的防爆块都粘贴有极片,不会出现漏贴极片的现象,是行业内亟待解决的难题。

技术实现要素:

4.本发明的目的是提供一种能够保证每个防爆块都能被涂胶并粘贴极片的防爆块的转位装置。

5.为了实现上述目的,本发明采用的技术方案为:一种防爆块的转位装置,机架上设置有用于输送防爆块的第一输送槽和第二输送槽,第一、二输送槽的槽长方向平行且在槽宽方向上错位布置,第一输送槽的尾端与第二输送槽的首端之间设置有推送机构,推送机构包括衔接槽,衔接槽与第一、二输送槽的长度、宽度、高度均一致,推动机构在其槽宽方向上往复运动将第一输送槽最末端的一个防爆块推送至第二输送槽平齐位置处,第二输送槽旁侧的机架上还设置有移动单元,移动单元将推动机构上的防爆块转移至第二输送槽上。

6.上述方案中,通过在第一输送槽和第二输送槽之间设置一个一次只能转移一个防爆块推送机构,保证每一个防爆块都能被单独的转位到第二输送槽上,再通过移动单元保证每一个防爆块都能单独地被转位到涂胶位和极片粘贴位,杜绝漏涂胶、漏粘贴极片的情况发生。

附图说明

7.图1为防爆块的结构示意图;

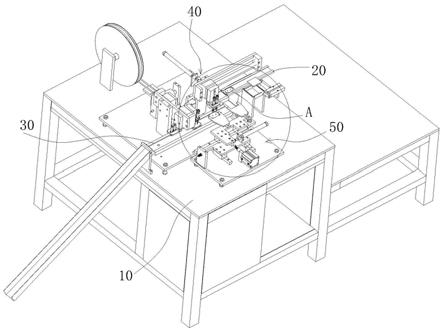

8.图2、图3为转位装置的整体结构示意图;

9.图4为图2的部分放大示意图;

10.图5为图3的部分放大示意图。

具体实施方式

11.结合图1-图5,一种防爆块的转位装置,机架10上设置有用于输送防爆块a的第一输送槽20和第二输送槽30,第一、二输送槽20、30的槽长方向平行且在槽宽方向上错位布置,第一输送槽20的尾端与第二输送槽30的首端之间设置有推送机构40,推送机构40包括衔接槽431,衔接槽431与第一、二输送槽20、30的长度、宽度、高度均一致,这样推动机构40只需做槽宽方向的直线运动即可将防爆块a从第一输送槽20内转移到第二输送槽30内,推动机构40在其槽宽方向上往复运动将第一输送槽20最末端的一个防爆块a推送至第二输送槽30平齐位置处,第二输送槽30旁侧的机架10上还设置有移动单元50,移动单元50将推动机构40上的防爆块a转移至第二输送槽30上。通过在第一输送槽20和第二输送槽30之间设置一个一次只能转移一个防爆块a推送机构40,保证每一个防爆块a都能被单独的转位到第二输送槽30上,再通过移动单元50保证每一个防爆块a都能单独地被转位到涂胶位和极片粘贴位,杜绝漏涂胶、漏粘贴极片的情况发生。

12.作为本发明的优选方案,所述的推送机构40包括设置在第一输送槽20的尾端与第二输送槽30的首端之间的机架10上的第三导轨41,第三导轨41的长度方向与第一输送槽20垂直布置,与第三气缸42活塞杆相连的推送块43置于第三导轨41上且构成第三导轨41长度方向的滑移配合,推送块43的宽度和第一输送槽20的尾端与第二输送槽30的首端之间的距离吻合,推送块43上开设有衔接槽431,第三气缸42驱动衔接槽431在第一输送槽20的尾端与第二输送槽30的首端之间往复运动。首先第三气缸42驱动衔接槽431至第一输送槽20的尾端平齐位置处,这样在后面一个防爆块a的自然推力下第一输送槽20最末端的防爆块a能够进入到衔接槽431内,然后第三气缸42驱动衔接槽431至第二输送槽30的首端平齐位置处,移动单元50将衔接槽431内防爆块a移动到第二输送槽30内的涂胶位进行涂胶操作,与此同时第三气缸42再次驱动衔接槽431返回至第一输送槽20的尾端平齐位置处,实施下一轮的推送动作。

13.为了保证防爆块a是一个一个被转移到涂胶位上进行涂胶操作的,所述的衔接槽431的槽长与一个防爆块a的长度吻合,这样防爆块a是一个一个被转移到第二输送槽30上,这里可以在衔接槽431的上方设置传感器,传感器采集到衔接槽431上的防爆块a到位后,将该信号传输给控制系统,控制系统控制推送机构40动作。

14.具体的结构是:所述的移动单元50包括设置在机架10上的第一导轨51,第一导轨51的长度方向与第二输送槽30的槽长方向垂直,与第一气缸52活塞杆相连的第一滑块53置于第一导轨51上并构成沿第一导轨51长度方向的滑动配合,第一滑块53上固定有第二导轨54,第二导轨54的长度方向与第二输送槽30的槽长方向平行布置,与第二气缸55活塞杆相连的第二滑块56置于第二导轨54并构成沿第二导轨54长度方向的滑动配合,第二滑块56朝向第二输送槽30方向凸伸设置有夹持头57,夹持头57的开口围夹式约束在防爆块a凸台2的两端。第一气缸52驱动第一滑块53沿着第一导轨51往复运动,带动夹持头57在第二输送槽30的槽长方向上移动,使得夹持头57与衔接槽431、涂胶位、极片粘贴位对应,第二气缸55驱动第二滑块56沿着第二导轨54往复运动,带动夹持头57在第二输送槽30的宽度方向上移

动,使得夹持头57前进至夹持住防爆块a的夹持位,或者后退至与防爆块a分离的避让位,这样才能在进行下一次防爆块a转位的过程中不会把前一次已经转移到位的防爆块a再带回来。

15.所述的夹持头57在第二滑块56上沿着第二输送槽30的长度方向上间隔设置有两个,且两个夹持头57的距离与第二输送槽30上防爆块a的涂胶位和粘贴极片位之间的距离相等。一个夹持头57夹持衔接槽431上的防爆块a时,另外一个夹持头57正好夹持到涂胶位置的防爆块a,而涂胶位置的防爆块a已经完成涂胶,此时第二气缸55动作将衔接槽431上的防爆块a推送至涂胶位,而原先在涂胶位的防爆块a同时被推送至粘贴极片位进行极片粘贴,而后第一气缸52动作带动两个夹持头57向远离防爆块a的方向退回,第二气缸55动作再次将两个夹持头57返回至衔接槽431以及涂胶位对应位置处,第一气缸52动作带动两个夹持头57向靠近防爆块a的方向前进并夹持住这两个位置的防爆块a,周而复始。

16.进一步的,夹持头57整体呈板面位于水平面内的平板状,平板上朝向第二输送槽30方向开设有卡口571,卡口571的轮廓与防爆块a的外轮廓吻合且大于防爆块a的外轮廓,卡口571呈虎口状,其开口大小能够让防爆块a轻松的进入,而又不要太大,夹持头57的底板高于第二输送槽30和衔接槽431的上槽口高度,保证夹持头57能够有夹持到凸台2,并推动防爆块a向前移动。

17.为了保证第一输送槽20中的防爆块a是一个一个姿态特定的,第一输送槽20的截面为开口朝上的u形,两侧的上槽口处向中间翻折有挡板21,两挡板21之间的间距与凸台2的宽度吻合,由于挡板21的设置,依次只能有一个防爆块a向前输送,防止两个相邻的防爆块a出现叠摞的情况发生。

18.同理,第二输送槽30和衔接槽431的结构相同,均为开口朝上的u形槽状,u形槽的宽度与底板1的宽度吻合且槽深与底板1的厚度吻合,这样才能保证夹持头57能够有夹持到凸台2,并推动防爆块a向前移动。

19.第一输送槽20的首端与振动盘的出料端相接,经振动盘筛选处的防爆块a全部都是一个一个顺序排列且姿态特定的防爆块a,后一个防爆块a推动前一个防爆块a向前输送,因此进入到第一输送槽20内的防爆块a也是符合要求的防爆块a,确保后续涂胶和极片的安装位置精确。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。