窄间隙mag/mig自动焊接的两侧壁熔合控制装置

技术领域

1.本发明涉及窄间隙mag/mig自动焊接的两侧壁熔合控制技术,特别涉及一种自主精确可控的窄间隙mag/mig自动焊接的两侧壁熔合控制技术,属于焊接技术领域。

背景技术:

2.窄间隙mag/mig自动焊接时的两侧壁熔合控制技术,是该特别技术的最核心关键技术,没有该技术,窄间隙mag/mig焊就不复存在;没有可靠的两侧壁熔合控制技术,窄间隙mag/mig自动焊接的质量就根本不能通过合格验收,曾经认为“窄间隙mag/mig自动焊接的两侧壁熔合控制是焊接界的世界难题”的观点也印证了该技术的重要性和关键性。

3.自1966年开始窄间隙mag/mig焊接研究以来,为解决该难题提出了大量的技术方案,其中研发最为广泛且具有代表性的技术如下:1.波浪焊丝技术,2.麻花焊丝技术,3.偏转导电嘴旋转技术,4.超窄间隙技术,5.磁控电弧偏转技术,6.平行摆动技术,7.扇形摆动技术。

4.所述的波浪焊丝技术和麻花焊丝技术是日本上世纪70年代前后提出的技术,麻花焊丝技术由于热输入较大,未见生产应用,但波浪焊丝技术目前仍在广泛应用,且是主流应用技术。该技术存在实时的波浪焊丝中心与当前坡口的中心重合不能主动精确可控的局限性,当波浪焊丝的中心与当前坡口的中心存在较大偏差时,一侧的熔合可靠性降低,未熔合的概率增大。

5.所述的偏转导电嘴旋转技术也是源于日本,是为克服波浪焊丝的局限性而开发的技术。优点是导电嘴的旋转中心跟踪当前的坡口中心精度较高时,两侧壁的熔合可靠性较高,且可控。局限性是存在旋转摩擦接触传导大电流,导电装置必须经常维护,且焊接坡口较宽,窄间隙焊接的最大技术优势——填充体积小、热输入低、焊接应力与变形小打了一定的折扣,技术优势明显降低。

6.所述的超窄间隙技术,其应用的技术原理均是:当窄间隙坡口的宽度降低到超窄间隙范围时(坡口间隙4~5mm),将不需要任何电弧摆动技术,电弧周边的热能将能可靠的同时熔合两坡口侧壁。该技术有两类:一类是我国兰州理工大学的朱亮团队开发的技术,沿两侧壁送薄型的焊剂带技术,由于工艺技术过于复杂等原因,该技术未见生产推广应用。另一类是日本的焊接工程技术界,在上世纪末和本世纪初,技术方案是在5mm坡口间隙下,直接用无摆动电弧熔化极气体保护单层单道焊接,该技术未见走出实验室,也未见生产应用。

7.所述的磁控电弧偏转技术,是利用洛伦磁力原理,在窄间隙坡口内的电弧两侧加交变的横向磁场,通过磁场对运动电荷的作用力推动电弧向两侧壁交替偏摆。仅见相关研究报道,未见生产应用。

8.所述的平行摆动技术,是将位于窄间隙坡口之外的窄间隙焊枪安装于一个摆动机构上(如电机拖动直线导轨滑块机构,滑块与窄间隙焊枪连接),电机的正反转驱动窄间隙焊枪在间隙坡口内横向左右摆动。该技术的局限性是:焊接坡口较宽,窄间隙的技术优势降低,高能量密度的电弧中心不可能更靠近两侧壁。

9.所述的扇形摆动技术,是焊枪的摆动中心设置窄间隙焊接坡口之外,通过摆动机构的动力,驱动窄间隙焊枪在窄间隙坡口内作扇形摆动。该技术在兼顾保留窄间隙技术优势的设计下,能较好地精确控制两侧壁的可靠熔合。见公开号为cn108746937a、名称为“一种基于焊枪扇形摆动的超窄间隙mag/mig焊两侧壁熔合控制装置”的专利文献。该技术的局限性是未给出相关的配套工艺技术。

技术实现要素:

10.本发明提供一种窄间隙焊缝的缺陷修复方法,克服了传统技术下大体积挖出缺陷处焊缝的弊端,使修复处的焊缝与未修复处的焊缝在力学性能上接近、焊接残余应力与变形接近。

11.根据本发明实施例的第一方面,提供一种窄间隙mag/mig自动焊接的两侧壁熔合控制装置,包括:

12.横向和平面回转二维自适应跟踪装置,其包括:

13.平面回转静座,所述平面回转静座与驱动焊枪的焊枪升降机构连接;

14.推力轴承,所述推力轴承安装在所述平面回转静座内;

15.平面回转动座,所述平面回转动座一端与所述推力轴承内圈连接,另一端安装有直线导轨,所述直线导轨沿着焊缝宽度方向横向布置,所述直线导轨上具有滑块副所述,所述滑块副与焊枪定座刚性连接;

16.机械跟踪传感器,其包括:传感器座;和剪刀结构,所述剪刀结构两力臂通过一个心轴固定在传感器座内,所述两力臂一端端部各安装一个对窄间隙焊接坡口两侧壁上的弹力作用力与反作用力进行平衡的滚动辊轮,所述两力臂另一端通过压缩弹簧连接;

17.跟踪装置升降机构,其包括:

18.直线导轨,所述直线导轨沿着竖直方向刚性固定在所述焊枪定座上;

19.滑块,所述滑块安装在所述直线导轨上;和

20.滑块/跟踪座间联件,其一端与所述滑块连接,另一端与所述传感器座连接;

21.窄间隙焊枪扇形摆动机构,其包括:

22.焊枪动座,所述焊枪动座安装在所述焊枪定座内,所述焊枪动座与窄间隙焊枪连接,所述焊枪动座的两端对称位置各安装一个阶梯轴,所述阶梯轴的小端与所述焊枪定座上的摆动轴承内圈连接,其中一端的所述阶梯轴上径向固定从动齿轮,该从动齿轮与主动齿轮啮合,所述主动齿轮连接摆动电机,所述摆动电机与焊枪定座刚性连接。

23.在一些示例中,工作时机所述械跟踪传感器的所述滚动辊轮始终位于窄间隙焊接坡口的上部边缘,当所述窄间隙焊枪随着焊层的增加逐层提高时,所述机械跟踪传感器逆向逐层降低相同的高度。

24.在一些示例中,所述摆动电机在给定的转速下作周期性的正反方向转动,使所述窄间隙焊枪在给定频率下沿所述焊枪定座上的摆动中心作扇形的往复摆动。

25.在一些示例中,匹配的电弧能量参数和摆动参数是:焊接电流260a~280a,焊接电压28v~30v,焊接速度250mm/min~250mm/min,焊丝伸出长度18mm~19mm,所述窄间隙焊枪摆动频率1hz~1.2hz,所述窄间隙焊枪摆幅4mm~8mm。

26.在一些示例中,所述横向和平面回转二维自适应跟踪装置横向浮动行程为

±

10mm。

27.在一些示例中,所述横向和平面回转二维自适应跟踪装置平面回转的浮动角度为

±

10

°

。

28.在一些示例中,所述跟踪装置升降机构的升降行程为0~300mm。

29.在一些示例中,所述窄间隙焊枪扇形摆动机构的主动、从动齿轮的模数2。

30.本发明的显著技术优越性是:1.保留了窄间隙mag/mig焊接的小填充体积、较低的焊接热输入的技术优势;2.两侧壁熔合的可靠性和稳定性,可通过多种技术途径来实现主动、精确可控;3.窄间隙焊枪二维自适应跟踪当前的焊接坡口中心系统,具有极高的抗干扰能力,低成本高可靠性前提下实现了焊缝轨迹的智能跟踪;4.配套的优化工艺技术参数范围较宽,工艺应用的可行性极佳。

附图说明

31.为了更清楚地说明本发明实施例的技术方案,下面将对实施例的附图作简单地介绍。

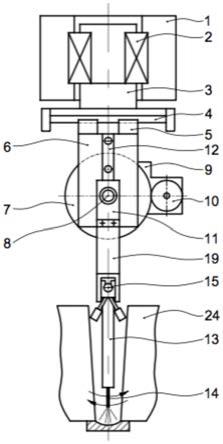

32.图1为本发明一实施例提供的窄间隙mag/mig自动焊接的两侧壁熔合控制系统侧视图。

33.图2为本发明一实施例提供的绝缘细直径碳棒结构示意图。

34.图3为本发明一实施例提供的挖出工艺缺陷后的窄间隙焊接坡口示意图。

35.附图标记说明:

36.1-平面回转静座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3-平面回转;

37.2-推力轴承;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4-直线导轨;

38.5-滑块副;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

15-机械跟踪传感器;

39.6-焊枪静座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

16-摆动轴承;

40.7-从动齿轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

17-焊枪动座;

41.8-摆动中心结构;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

18-摆动电机;

42.9-摆动电机座;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

19-滑块/跟踪座间联件;

43.10-主动齿轮;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20-弹簧;

44.11-升降滑块;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

21-剪刀力臂;

45.12-升降直线导轨;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

22-跟踪座;

46.13.窄间隙焊枪;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

23-滚动辊轮;

47.14.焊丝;

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

24-窄间隙焊接坡口。

具体实施方式

48.图1示出了一种窄间隙mag/mig自动焊接的两侧壁熔合控制装置侧视图。所述控制装置包括横向和平面回转二维自适应跟踪装置、跟踪装置升降机构、窄间隙焊枪扇形摆动机构。

49.如图1,所述的横向和平面回转二维自适应跟踪装置包括平面回转静座1、推力轴承2、平面回转动座3、直线导轨4、滑块副5、机械跟踪传感器15。

50.平面回转静座1为外方内圆结构,外方结构与驱动焊枪的焊枪升降机构连接,内圆

结构安装推力轴承2。平面回转动座3为下方上圆结构,空心的上圆结构外周与推力轴承2内圈连接,空心部分安装焊枪的导丝、导气、导水、导电功能的各种结构。平面回转动座3板状的下方结构安装直线导轨4与滑块副5限位结构。直线导轨4的滑块副5与焊枪定座6刚性连接。如图3,机械跟踪传感器15包括传感器座22、剪刀结构21、弹簧20和滚动辊轮23,剪刀结构21两力臂通过一个心轴固定在传感器座22内,所述两力臂一端端部各安装一个滚动辊轮23,所述两力臂另一端通过压缩弹簧20连接。

51.机械跟踪传感器15通过所述跟踪装置升降机构与焊枪定座6刚性连接。所述跟踪装置升降机构包括直线导轨12和滑块11,直线导轨12刚性固定在焊枪定座6上,滑块11通过滑块/跟踪座间联件19与传感器座22连接。工作时机械跟踪传感器15的滚动辊轮23始终位于窄间隙焊接坡口24的上部边缘,当窄间隙焊枪13随着焊层的增加逐层提高时,跟踪传感器15需逆向逐层降低相同的高度。所述跟踪装置升降机构可在人工或电动模式下执行调节。

52.所述横向与平面回转二维自适应跟踪装置以及所述跟踪装置升降机构集合后的功能是:机械跟踪传感器15通过两滚动辊轮23对两坡口侧壁上的弹力作用力与反作用力的平衡,始终自适应实时将窄间隙焊枪13保持在当前窄间隙焊接坡口24的中心,即窄间隙焊枪13实时自适应跟踪窄间隙焊接坡口24的中心。当实际的焊接坡口中心线与焊枪13的拖动操作机(如轨道焊接小车、十字操作机、龙门操作机、机器人等)的移行轨道平行时,焊枪中心与移行轨道的距离发生偏差,若焊枪13向窄间隙焊接坡口24的右侧偏,跟踪传感器15的右侧滚动辊轮23与右侧壁的接触压力将大于左侧壁上的滚动辊轮23与左侧坡口侧壁的接触压力,该不平衡的接触压力将传递给焊枪座6,焊枪座6快速地通过滑块副5在直线导轨4上的左向移动,来降低右侧滚动辊轮23对坡口侧壁的接触压力,平衡后移动停止(即自水适应调节停止)。反之亦然。当窄间隙焊枪13的操作机移行轨道与实际的焊缝中心轨迹不平行时,窄间隙焊枪13前后两个机械跟踪传感器15将联合作用,将通过上部的回转浮动自动适应完成操作机移行轨道与实际的焊缝中心轨迹不平行而致的夹角的偏差跟踪(即焊枪13自适应偏转),此时横向距离的偏差同时通过横向浮动的导轨滑块机构来完成,这种情况下即二维的自适应跟踪。合适精度的二维自适应跟踪保障了窄间隙焊枪13实时处于当前窄间隙焊接坡口24的中心,为窄间隙mag/mig条件下的两侧壁可靠熔合提供了极其重要的保障条件。

53.如图1、图2,所述窄间隙焊枪扇形摆动机构包括焊枪动座17、摆动轴承16、摆动电机18、电机座9、主动齿轮10、从动齿轮7。焊枪定座6为一端开口的箱型结构,非开口端与二维浮动滑块副5固定,下部安装焊枪动座17和摆动中心结构8。焊枪动座17与窄间隙焊枪13钎焊连接。摆动中心结构8包括阶梯轴、摆动轴承16、轴承端盖。焊枪动座17的宽度方向对称位置各安装一个阶梯轴,阶梯轴的小端与焊枪静座6上的轴承内圈安装。一端阶梯轴上径向固定从动齿轮7。主动齿轮10、摆动电机18、联轴器通过摆动电机座9与焊枪静座6刚性连接。摆动电机18在给定的转速下,作周期性的正反方向转动时,窄间隙焊枪13即可在给定频率下沿焊枪静座6上的摆动中心8作扇形的往复摆动。

54.所述横向和平面回转二维自适应跟踪装置、所述跟踪装置升降机构和所述窄间隙焊枪扇形摆动机构,为窄间隙mag/mig自动焊接调节下的两侧壁熔合控制仅仅提供了硬件保障,还必须匹配正确的电弧能量参数、焊枪摆动参数后,才能实现主动精确可控两侧壁的

可靠熔合。一种匹配的电弧能量参数和摆动参数是:焊接电流260a,焊接电压28v,焊接速度240mm/min,焊丝伸出长度18mm,窄间隙焊枪13摆动频率1hz,侧壁停留时间0.4s,摆幅4mm。

55.在所述横向和平面回转二维自适应跟踪装置、所述跟踪装置升降机构和所述窄间隙焊枪扇形摆动机构硬件保障条件下,匹配的电弧能量参数和摆动参数还可以是:焊接电流280a,焊接电压30v,焊接速度250mm/min,焊丝伸出长度19mm,窄间隙焊枪13摆动频率1.2hz,侧壁停留时间0.4s,摆幅8mm。

56.所述横向和平面回转二维自适应跟踪装置,其横向浮动行程为

±

10mm,平面回转的浮动角度为

±

10

°

。所述跟踪装置升降机构的升降行程为0~300mm。所述窄间隙焊枪扇形摆动机构的摆动电机为100w交流伺服电机,最高转速3000r.p.m,主动、从动齿轮的模数2,配对齿数为35:53。

57.所述窄间隙焊枪13的气体分流器为后置,焊枪宽度52mm,焊枪厚度7.2mm,焊枪高度400mm,焊丝直径1.2mm,陶瓷嵌件绝缘。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。