1.本发明涉及交联聚乙烯的技术领域,尤其是涉及一种低析出硅烷交联聚乙烯绝缘料及其制备方法。

背景技术:

2.近年来随着人们生活水平的不断提高,对材料的需求日益扩大,高分子合成材料的生产和应用也得到了快速发展。交联聚乙烯绝缘电缆拥有结构简单、重量轻、耐热好、负载能力强、不熔化、耐化学腐蚀、机械强度高等优势,正在逐步取代传统pvc绝缘电力电缆。目前交联聚乙烯主要有过氧化物热化学交联、电子辐照交联和硅烷温水交联。与过氧化物交联和辐照交联相比,采用硅烷交联制造交联聚乙烯电线电缆时的所需制造设备简单、操作方便、综合成本更低,硅烷交联聚乙烯已成为中低压交联电缆用绝缘的主导材料。

3.不过在电线电缆制造挤塑工序生产过程中,由于硅烷交联加工所需原料和助剂的种类、成分复杂,加工过程中工艺、设备多变等因素影响,会出现机头模口处积存塑料析出物的现象。在加工过程中,在长期高压、受热的情况下,配方原料剂和助剂等产生的低分子组分,从熔体内部发生迁移,在加工模具模口处堆积。析出物附着在模套口周围暴露在空气中,逐渐变得坚硬,会在挤出线缆表面形成微小的刮痕。同时,析出物积聚到一定程度后脱离了模口,粘附到从模口中正常挤出的塑料管表面,跟随电缆经过冷却水槽后牢牢固定在电缆表面,使电缆的电性能及使用性能受到影响,存在质量缺陷。

4.公开号为cn111100353a的中国发明专利公开了一种硅烷交联聚乙烯绝缘电缆料,包括下述原料:ldpe40-60,lldpe20-40,pvc10-20,pp1-5,eva2-10,硅烷偶联剂1-3,交联剂0.1-1,epr1-3,tpu2-10,硬脂酸钙1-3,防老剂1-2,抗氧剂1-2。其不足之处在于所用原料和助剂的种类复杂,大大增加了低分子组分的析出概率,影响最终得到电缆的使用性能。

技术实现要素:

5.本发明的目的在于提供了一种低析出硅烷交联聚乙烯绝缘料及其制备方法,通过调整基料树脂配比和助剂配比,提高所得硅烷交联聚乙烯的熔融指数,成型后流动性更好,进而克服加工过程中熔体内部低分子组分的迁移问题。

6.本发明的目的通过以下技术方案予以实现。

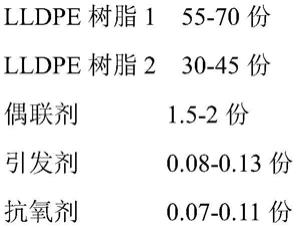

7.第一方面,本发明提供了一种低析出硅烷交联聚乙烯绝缘料,其原料按重量份计,包括以下组分:

本发明通过改变基料树脂配比和助剂配比制备得到低析出硅烷交联聚乙烯绝缘料。在该原料配比下,可以提高硅烷交联聚乙烯的熔融指数,对比常规料相对分子量更小,熔融状态下熔体粘度更小,成型后流动性更好,可以减少加工过程中熔体内部低分子组分发生迁移,从而改善加工模具模口处析出。选择两种不同线性低密度聚乙烯(lldpe)树脂共混,可以改善加工过程的流变性,与偶联剂、引发剂和抗氧剂间的相容性更好,可以减少低分子组分的析出。同时,本发明的硅烷交联聚乙烯绝缘料所得电缆的电性能和使用性能优异,满足产品标准化要求及加工工艺要求。

8.作为优选,所述lldpe树脂1在190℃和2.16kg的条件下的熔融指数为(2.0

±

3)g/10min;所述lldpe树脂2在190℃和2.16kg的条件下的熔融指数为(20

±

3)g/10min。

9.作为优选,所述偶联剂为乙烯基三乙氧硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷中的一种或几种的组合。

10.作为优选,所述引发剂为过氧化二异丙苯。

11.作为优选,所述抗氧剂为抗氧剂1024、抗氧剂1010、抗氧剂300、抗氧剂dstp和抗氧剂dltp中的一种或几种的组合。

12.作为优选,所述原料还包括0.1-0.15份润滑剂;所述润滑剂为聚乙烯蜡、ppa粉、硅酮粉、氟橡胶粉中的一种或几种的组合。

13.在配方中加入少量润滑剂,可以减少材料和设备之间的摩擦力,从而减少绝缘料在螺杆中存留时间,最终改善模口处析出。

14.作为优选,其特征在于,所述lldpe树脂2为改性的lldpe树脂2,其制备方法包括如下步骤:将保水颗粒、盐酸多巴胺和tris缓冲液混合,进行聚合反应;加入2-(4-甲氧基-3-甲苯基)乙胺,继续聚合反应,盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.33~0.47:0.53~0.67;加入lldpe树脂2、丙烯酸后加热熔融,得到改性的lldpe树脂2。

15.为减少硅烷交联聚乙烯加工过程中熔体内部低分子组分发生迁移,本发明对lldpe树脂2进行改性,通过促进聚乙烯加工过程中发生先期预交联,使一部分低分子组分参与预交联,以减少低分子组分的含量。另外,通过形成lldpe树脂2高分子链上的局部交联网络,形成物理缠结,阻碍低分子组分的析出。

16.一般的硅烷交联聚乙烯需要在温水或水蒸气长时间处理后才能完成交联,这将大大降低硅烷交联聚乙烯的生产效率,且提高生产成本。将保水颗粒引入lldpe树脂2,使其在硅烷交联聚乙烯加工过程提供水分子,以进行先期预交联。在保水颗粒外的多巴胺通过交联聚合形成交联聚多巴胺层,提高相容性,再加入2-(4-甲氧基-3-甲苯基)乙胺(moe),moe为拥有较少活性位点的多巴胺衍生物,可发生自由基聚合生成线性聚多巴胺。先形成的聚多巴胺为交联结构,其会在保水颗粒表面形成层状包覆,接着进行线性接枝,不仅能够保证保水颗粒的水分子能够较好逸出,还能够保证其与lldpe树脂2间的连接。丙烯酸作为聚多巴胺与lldpe树脂2间的连接中间物,加热熔融后可使lldpe树脂2在熔融过程中在高分子链段上产生自由基,该自由基会与丙烯酸反应生成支链,而丙烯酸上的羧基会与聚多巴胺的氨基发生反应。最终在靠近lldpe树脂2高分子链和保水颗粒处形成局部交联聚合网络,由于其是在局部形成的交联网络,能够较好地缠结低分子组分的同时,并不会大幅度提高粘度而影响流动性。

17.其中,控制盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比是为了调节交联聚多巴胺和聚多巴胺的比例,能够较好地在保水颗粒表面形成聚多巴胺层的同时,也不会交联过度而增大粘度和空间位阻,不利于后续与lldpe树脂2高分子链间的交联。加入丙烯酸会使整个反应体系呈酸性,可抑制聚多巴胺的进一步自交联,避免保水颗粒表面的聚多巴胺层的过度包覆,有利于水分子的逸出和加工过程的先期预交联。

18.作为优选,所述保水颗粒为带结晶水的硫酸钠、带结晶水的硫酸铁、带结晶水的硫酸铜或带结晶水的硫酸钙;所述保水颗粒的粒径为0.5~2μm;所述聚合反应为常温下反应8~10h;所述继续聚合反应为40~55℃下反应2~4h;所述保水颗粒、lldpe树脂2、丙烯酸与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.5~0.7:90~105:0.4~0.8:1;所述加热熔融为180~220℃下反应5~12min。

19.保水颗粒的粒径越大则不利于聚多巴胺的包覆,与lldpe树脂2间的相容性较差,会导致硅烷交联聚乙烯绝缘料所得电缆的长期使用性能较差;保水颗粒的粒径越小则容易包覆过度,不利于水分子逸出。

20.第二方面,本发明还提供了一种包括上述低析出硅烷交联聚乙烯绝缘料的制备方法,包括如下步骤:先将原料按重量份混合均匀后干燥,经称量后加入双螺杆挤出机,进行接枝后经单螺杆挤出、偏心水雾切粒,最后依次经脱水、干燥、计量、包装,即得低析出硅烷交联聚乙烯绝缘料。

21.在双螺杆挤出机中混合均匀,提高熔融性能,高效塑化混炼。接枝过程首先是使引发剂过氧化物受热分解产生活性较高的游离基,游离基夺取聚乙烯分子中的氢原子,形成大分子游离基,然后大分子游离基与硅烷发生接枝反应生成可交联的硅烷接枝聚乙烯。进行接枝后再经单螺杆挤出可以让物料降温,避免双螺杆强剪切过热并大大提高生产能力,低速高压挤出,还能进一步混炼,让物料性能稳定。

22.与现有技术相比,本发明具有以下有益效果:(1)通过改变基料树脂配比和助剂配比,提高硅烷交联聚乙烯的熔融指数,熔融状态下熔体粘度更小,成型后流动性更好,可以减少加工过程中熔体内部低分子组分发生迁移,从而改善加工模具模口处析出;(2)在配方中加入少量润滑剂,可以减少材料和设备之间的摩擦力,从而减少绝缘料在螺杆中存留时间,最终改善模口处析出;(3)对lldpe树脂2进行改性,通过促进聚乙烯加工过程中发生先期预交联,使一部分低分子组分参与预交联,以减少低分子组分的含量;另外,通过形成lldpe树脂2高分子链上的局部交联网络,形成物理缠结,阻碍低分子组分的析出。

具体实施方式

23.以下用具体实施例来说明本发明的技术方案,但本发明的保护范围不限于此:总实施例1.一种低析出硅烷交联聚乙烯绝缘料,其原料按重量份计,包括以下组分:

其中,lldpe树脂1在190℃和2.16kg的条件下的熔融指数为(2.0

±

3)g/10min;lldpe树脂2在190℃和2.16kg的条件下的熔融指数为(20

±

3)g/10min;偶联剂为乙烯基三乙氧硅烷、乙烯基三甲氧基硅烷、乙烯基三(β-甲氧基乙氧基)硅烷中的一种或几种的组合;引发剂为过氧化二异丙苯;抗氧剂为抗氧剂1024、抗氧剂1010、抗氧剂300、抗氧剂dstp和抗氧剂dltp中的一种或几种的组合。

24.原料还可包括0.1-0.15份润滑剂,润滑剂为聚乙烯蜡、ppa粉、硅酮粉、氟橡胶粉中的一种或几种的组合。

25.原料中lldpe树脂2还可为改性的lldpe树脂2,其制备方法包括如下步骤:将保水颗粒、盐酸多巴胺和tris缓冲液混合,在常温下聚合反应8~10h,所用保水颗粒为带结晶水的硫酸钠、带结晶水的硫酸铁、带结晶水的硫酸铜或带结晶水的硫酸钙,粒径为0.5~2μm;加入2-(4-甲氧基-3-甲苯基)乙胺,为40~55℃下继续聚合反应2~4h,盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.33~0.47:0.53~0.67;加入lldpe树脂2、丙烯酸后180~220℃下加热熔融5~12min,加入保水颗粒、lldpe树脂2、丙烯酸与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.5~0.7:90~105:0.4~0.8:1,最终得到改性的lldpe树脂2。

26.2.一种包括上述低析出硅烷交联聚乙烯绝缘料的制备方法,包括如下步骤:先将原料按重量份混合均匀后干燥,经称量后加入双螺杆挤出机,双螺杆挤出机的转速为270-300rpm,进行接枝后经单螺杆挤出、偏心水雾切粒,单螺杆挤出机的转速为25-40rpm,偏心水雾的频率为15-25hz;经输送水泵输送到脱水机,经脱水后由输送风机输送至沸腾床,通过控制料位的高度对材料进行充分干燥,最后计量真空包装,即得低析出硅烷交联聚乙烯绝缘料。

27.实施例1低析出硅烷交联聚乙烯绝缘料的原料按重量份计,包括以下组分:其中,lldpe树脂1在190℃和2.16kg的条件下的熔融指数为2.0g/10min;lldpe树脂2在190℃和2.16kg的条件下的熔融指数为20g/10min。

28.其制备方法包括如下步骤:先将原料按重量份混合均匀后干燥,经称量后加入双螺杆挤出机,双螺杆挤出机

的转速为280rpm,进行接枝后经单螺杆挤出、偏心水雾切粒,单螺杆挤出机的转速为30rpm,偏心水雾的频率为15hz;经输送水泵输送到脱水机,经脱水后由输送风机输送至沸腾床,通过控制料位的高度对材料进行充分干燥,最后计量真空包装,即得低析出硅烷交联聚乙烯绝缘料。

29.实施例2低析出硅烷交联聚乙烯绝缘料的原料按重量份计,包括以下组分:其中,lldpe树脂1在190℃和2.16kg的条件下的熔融指数为2.0g/10min;lldpe树脂2在190℃和2.16kg的条件下的熔融指数为20g/10min。

30.其制备方法包括如下步骤:先将原料按重量份混合均匀后干燥,经称量后加入双螺杆挤出机,双螺杆挤出机的转速为270rpm,进行接枝后经单螺杆挤出、偏心水雾切粒,单螺杆挤出机的转速为40rpm,偏心水雾的频率为20hz;经输送水泵输送到脱水机,经脱水后由输送风机输送至沸腾床,通过控制料位的高度对材料进行充分干燥,最后计量真空包装,即得低析出硅烷交联聚乙烯绝缘料。

31.实施例3低析出硅烷交联聚乙烯绝缘料的原料按重量份计,包括以下组分:其中,lldpe树脂1在190℃和2.16kg的条件下的熔融指数为2.0g/10min;lldpe树脂2在190℃和2.16kg的条件下的熔融指数为20g/10min。

32.其制备方法包括如下步骤:先将原料按重量份混合均匀后干燥,经称量后加入双螺杆挤出机,双螺杆挤出机的转速为270rpm,进行接枝后经单螺杆挤出、偏心水雾切粒,单螺杆挤出机的转速为35rpm,偏心水雾的频率为25hz;经输送水泵输送到脱水机,经脱水后由输送风机输送至沸腾床,通过控制料位的高度对材料进行充分干燥,最后计量真空包装,即得低析出硅烷交联聚乙烯绝缘料。

33.实施例4与实施例1的区别在于:原料中lldpe树脂2为改性的lldpe树脂2。

34.改性的lldpe树脂2的制备方法包括如下步骤:将粒径为0.5μm的带结晶水的硫酸钙、盐酸多巴胺和tris缓冲液混合,在常温下聚合反应9h;加入2-(4-甲氧基-3-甲苯基)乙胺,为45℃下继续聚合反应3h,盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.38:0.62;加入lldpe树脂2、丙烯酸后190℃下加热熔融10min,加入保水颗粒、lldpe树脂2、丙烯酸与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.5:100:0.6:1,最终得到改性的lldpe树脂2。

35.实施例5与实施例1的区别在于:原料中lldpe树脂2为改性的lldpe树脂2。

36.改性的lldpe树脂2的制备方法包括如下步骤:将粒径为1μm的带结晶水的硫酸钠、盐酸多巴胺和tris缓冲液混合,在常温下聚合反应10h;加入2-(4-甲氧基-3-甲苯基)乙胺,为40℃下继续聚合反应4h,盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.41:0.59;加入lldpe树脂2、丙烯酸后200℃下加热熔融8min,加入保水颗粒、lldpe树脂2、丙烯酸与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.6:100:0.5:1,最终得到改性的lldpe树脂2。

37.对比例1(常规硅烷交联聚乙烯绝缘料)与实施例1的区别在于:降低了lldpe树脂2的含量。

38.硅烷交联聚乙烯绝缘料的原料按重量份计,包括以下组分:其制备方法包括如下步骤:先将原料按重量份混合均匀后干燥,经称量后加入双螺杆挤出机,双螺杆挤出机的转速为280rpm,进行接枝后经单螺杆挤出、偏心水雾切粒,单螺杆挤出机的转速为30rpm,偏心水雾的频率为15hz;经输送水泵输送到脱水机,经脱水后由输送风机输送至沸腾床,通过控制料位的高度对材料进行充分干燥,最后计量真空包装,即得低析出硅烷交联聚乙烯绝缘料。

39.对比例2(常规硅烷交联聚乙烯绝缘料)与实施例1的区别在于:降低了lldpe树脂2的含量的同时,改变了助剂的含量。

40.硅烷交联聚乙烯绝缘料的原料按重量份计,包括以下组分:

其制备方法包括如下步骤:先将原料按重量份混合均匀后干燥,经称量后加入双螺杆挤出机,双螺杆挤出机的转速为280rpm,进行接枝后经单螺杆挤出、偏心水雾切粒,单螺杆挤出机的转速为30rpm,偏心水雾的频率为15hz;经输送水泵输送到脱水机,经脱水后由输送风机输送至沸腾床,通过控制料位的高度对材料进行充分干燥,最后计量真空包装,即得低析出硅烷交联聚乙烯绝缘料。

41.对比例3与实施例4的区别在于:提高盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比。

42.改性的lldpe树脂2的制备方法包括如下步骤:将粒径为0.5μm的带结晶水的硫酸钙、盐酸多巴胺和tris缓冲液混合,在常温下聚合反应9h;加入2-(4-甲氧基-3-甲苯基)乙胺,为45℃下继续聚合反应3h,盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.55:0.45;加入lldpe树脂2、丙烯酸后190℃下加热熔融10min,加入保水颗粒、lldpe树脂2、丙烯酸与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.5:100:0.6:1,最终得到改性的lldpe树脂2。

43.对比例4与实施例4的区别在于:降低盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比。

44.改性的lldpe树脂2的制备方法包括如下步骤:将粒径为0.5μm的带结晶水的硫酸钙、盐酸多巴胺和tris缓冲液混合,在常温下聚合反应9h;加入2-(4-甲氧基-3-甲苯基)乙胺,为45℃下继续聚合反应3h,盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.25:0.75;加入lldpe树脂2、丙烯酸后190℃下加热熔融10min,加入保水颗粒、lldpe树脂2、丙烯酸与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.5:100:0.6:1,最终得到改性的lldpe树脂2。

45.对比例5与实施例4的区别在于:带结晶水的硫酸钙的粒径为0.1μm改性的lldpe树脂2的制备方法包括如下步骤:将粒径为0.1μm的带结晶水的硫酸钙、盐酸多巴胺和tris缓冲液混合,在常温下聚合反应9h;加入2-(4-甲氧基-3-甲苯基)乙胺,为45℃下继续聚合反应3h,盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.38:0.62;加入lldpe树脂2、丙烯酸后190℃下加热熔融10min,加入保水颗粒、lldpe树脂2、丙烯酸与2-(4-甲氧基-3-甲苯基)乙胺的质量比为0.5:100:0.6:1,最终得到改性的lldpe树脂2。

46.性能测试

(1)外观:目测,应呈颗粒状,其尺寸约为直径4mm.高3mm,色泽和颗粒大小应匀称。不得有焦烧颗粒、不应有明显粉末状物。

47.(2)熔融指数:按照gb/t 2951.41-2008标准,检测在190℃和2.16kg的条件下的熔融指数。

48.(3)密度:按照gb/t 1033.1标准,标准要求为(0.920

±

0.02)g/cm3。

49.(4)拉伸强度:按照gb/t1040-2006标准,标准要求为≥13.5mpa。

50.(5)断裂伸长率:按照gb/t1040-2006标准,标准要求为≥350%。

51.(6)老化后的拉伸性能:空气烘箱老化条件为135℃下老化168h,按照gb/t2951.12-2008标准,拉伸强度变化率的标准要求为

±

20%,断裂伸长率变化率的标准要求为

±

20%。

52.(7)冲击脆化性能:冲击脆化温度为-76℃,按照gb/t5470-2008标准,失效数≤15/30。

53.(8)热延伸性能:在200℃、0.2mpa负荷下热延伸15min,按照gb/t2951.21-2008标准,负荷下伸长率≤100%,冷却后永久变形≤5%。

54.(9)凝胶含量:按照jb/t10437-2004标准,凝胶含量≥60%。

55.(10)体积电阻率:按照gb/t31838.2-2019标准,在20℃下的体积电阻率≥1.0

×

1014ω*cm。

56.(11)介电强度:按照gb/t1408.1-2016标准,介电强度≥25mv/m。

57.(12)模口析出:目测模口析出程度,程度依次为轻微、较严重和严重。

58.表1实施例1-3和对比例1-2的性能测试结果2的性能测试结果表2实施例1、实施例4-5和对比例3-5的性能测试结果 单位实施例1实施例4实施例5对比例3对比例4对比例5

lldpe树脂2的熔融指数g/10min20.018.017.916.517.115.8熔融指数g/10min1.00.890.880.750.830.80模口析出 轻微轻微轻微较严重较严重较严重

由表1所示,本发明通过改变基料树脂配比和助剂配比,可以提高硅烷交联聚乙烯的熔融指数,熔融状态下熔体粘度更小,成型后流动性更好,可以减少加工过程中熔体内部低分子组分发生迁移,从而改善加工模具模口处析出。另外,在配方中加入少量润滑剂,可以减少材料和设备之间的摩擦力,从而减少绝缘料在螺杆中存留时间,最终改善模口处析出。

59.由表2所示,结合实施例1和实施例4-5可知,采用改性的lldpe树脂2会降低其熔融指数以及硅烷交联聚乙烯的熔融指数,这是因为采用掺杂和局部交联的方式进行改性会增大粘度,最终形成的硅烷交联聚乙烯因先期预交联也会增大粘度,但低分子析出会显著减少,且不影响硅烷交联聚乙烯绝缘料的使用性能。结合实施例4和对比例1-2,盐酸多巴胺与2-(4-甲氧基-3-甲苯基)乙胺的质量比过大会导致交联过度,不利于保水颗粒的水分子释出,粘度过大也不利于加工;而质量比过小,局部交联程度过小,低分子仍会发生迁移。结合实施例4和对比例3,保水颗粒的粒径过小会导致包覆程度和局部交联过大,粘度变大且不利于水分子的释出,不利于加工过程,以及阻碍低分子的迁移。

60.以上仅为本发明的优选实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。