一种38crmoal钢及其制备方法

技术领域

1.本发明涉及冶金、轧制技术领域,尤其涉及一种38crmoal钢及其制备方法。

背景技术:

2.38crmoal钢是一种高级氮化钢,具有较好的力学性能。38crmoal钢属于合金结构钢,用户在调质处理后工件hrc硬度要求≥45。该钢种氮化速度较快,能够在较短的时间内得到较深的氮化层深度,经热处理后工件具有较高的强韧性、表面硬度和高耐磨性,常用于制造承受冲击载荷及在往复磨损条件下工件的机械零件如镗杆、磨床主轴、自动车床主轴,螺杆、精密丝杆、精密齿轮、橡胶及塑料挤压机上的各种耐磨件等。成功生产出此钢种,不仅提高了产品的技术含量,而且增强企业的市场竞争力,具有良好的经济效益和社会效益。

技术实现要素:

3.本发明的目的是提供一种38crmoal钢及其制备方法,以解决拉拔过程中断丝、热处理后工件硬度低、疲劳寿命低等问题;增加下游用户使用本产品的通用性。

4.为解决上述技术问题,本发明采用如下技术方案:

5.本发明一种38crmoal钢,其化学成分为以质量百分比计包括:c:0.37-0.40%,si:0.22-0.35%,mn:0.40-0.50%,cr:1.40-1.50%,mo:0.21-0.25%,al:0.7-1.00%,余量为fe和不可避免的杂质,杂质中的p≤0.030%,所述杂质中的s≤0.030%。

6.进一步的,其化学成分为以质量百分比计包括:c:0.422%,si:0.217%,mn:0.437%,cr:1.48%,mo:0.221%,al:0.851%,余量为fe和不可避免的杂质,杂质中的p:0.0108%,s:0.002%。

7.进一步的,其化学成分为以质量百分比计包括:c:0.401%,si:0.222%,mn:0.451%,cr:1.49%,mo:0.232%,al:0.913%,余量为fe和不可避免的杂质,杂质中的p:0.0112%,s:0.002%。

8.进一步的,其化学成分为以质量百分比计包括:c:0.410%,si:0.393%,mn:0.489%,cr:1.61%,mo:0.234%,al:0.870%,余量为fe和不可避免的杂质,杂质中的p:0.0178%,s:0.009%。

9.一种38crmoal钢的制备方法,主要包括以下工艺:铁水预处理—转炉—精炼—vd真空处理—连铸—开坯—轧制,其中:经过铁水预处理工艺后铁水中si:0.3~0.7%,s≤0.015%,p≤0.120%,ti≤0.10%,t≥1250℃;所述转炉工艺采用顶底复吹进行脱碳、脱磷,1650℃下冶炼至钢液中碳含量不低于0.15%、磷含量低于0.01%出钢,出钢终点成分c≥0.15%,p≤0.020%,s≤0.015%,t:1610~1630℃。vd真空处理工艺中vd真空度≤0.10kpa,目标值≤0.06kpa,深真空时间≥15min,破真空后喂入硅钙线,软吹控制软吹时间15min以上;连铸工艺中,过热度控制开浇第1炉温度35-55℃,第2炉以后炉次中包温度控制在20-30℃,开浇第1炉拉速控制在0.4m/min,其余炉次恒拉速浇注,控制目标0.65m/min;轧制工艺中,轧制加热炉加热温度控制为:预热850

±

50℃、加热段1030

±

50℃、均热段1060

±

420℃,残氧控制在1%

‑‑

4%,加热时间为90

±

5min;开轧温度990

±

15℃,精轧入口温度为910

±

20℃,起步辊道速度0.76m/s,1-5架风机开启度100%,6-10架风机关,保温罩全开。

10.与现有技术相比,本发明的有益技术效果:

11.本发明成功开发出38crmoal高级氮化钢,同时解决拉拔过程中断丝、热处理后工件硬度低、疲劳寿命低等问题,增加下游用户使用本产品的通用性。

附图说明

12.下面结合附图说明对本发明作进一步说明。

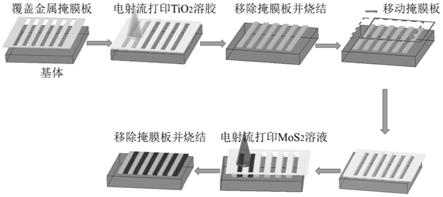

13.图1为本发明38crmoal氮化钢的金相组织照片。

具体实施方式

14.本发明旨在提供一种38crmoal氮化钢的生产方法,以解决拉拔过程中断丝、热处理后工件硬度低、疲劳寿命低等问题。增加下游用户使用本产品的通用性。

15.本发明首先基于以下原理合理设计化学成分:c和fe是钢中最主要的组成,c的含量越高,对钢材的强度贡献越大,但c含量越高,与氧的结合能力越大,越容易发生化学反应,增加了脱碳程度,c含量增加使得钢材的硬度增大。因此,本发明中c含量优选按中下限控制为0.37%-0.40%。si是铁素体强化元素,通过固溶强化提高铁素体强度,同时si作为广泛应用的脱氧剂,有助于降低钢中氧含量,减少夹杂物。但高的si会引起材料脱碳,且延长了相变过程中的孕育期和转变时间,不利于组织和力学性能控制。因此,本发明中si含量优选为0.22%-0.35%。cr是强碳化物形成元素,具有降低脱碳深度的能力,既能显著提高强度、硬度和耐磨性,又能提高钢的抗氧化性、耐腐蚀性和钢材的淬透性,在38crmoal钢中应适当增加cr合金的含量,本发明中cr含量优选为1.40%-1.50%。mo能使钢的晶粒细化,提高淬透性和热强性能,在高温时保持足够的强度和抗蠕变能力,结构钢中加入mo,能提高机械性能,同时钼具有抑制钢在淬火时而引起的脆性的能力,本发明中mo含量优选为0.16%-0.25%。钢中加人少量的al,可细化晶粒,提高冲击韧性,具有抗氧化性和抗腐蚀性能,al与cr、si合用,可显著提高钢的耐高温腐蚀能力。al的缺点是影响钢的热加工性能、焊接性能和切削加工性能,因此,本发明中al含量优选为0.70%-1.00%。即本发明生产38crmoal氮化的与原料化学成分按照质量百分比包括:c:0.35-0.42%,si:0.20-0.45%,mn:0.30-0.60%,cr:1.35-1.65%,al:0.7-1.1%,余量为fe和不可避免的杂质,杂质中的p≤0.030%,所述杂质中的s≤0.030%。

16.目前常采用的38crmoal氮化钢生产工艺流程:铁水预处理—转炉—精炼—vd真空处理—连铸。

17.铁水预处理:转炉用铁水采用kr法脱硫,将所述铁水采用转速为90r/min的搅拌桨搅拌,搅拌2min后,加入脱硫剂,脱硫剂为9:1的质量比混合的石灰粉与萤石,搅拌反应10min,静置5min。铁水脱硫静置后扒除脱硫渣,稳定脱硫效果,防止脱硫渣进入转炉造成转炉回硫,经过预处理后铁水中si:0.3~0.7%,s≤0.015%,p≤0.120%,ti≤0.10%,t≥1250℃。

18.转炉:采用顶底复吹进行脱碳、脱磷,1650℃下冶炼至钢液中碳含量不低于0.15%、磷含量低于0.01%出钢,出钢过程中采用保护气体以0.5mpa的压力搅拌钢液,出钢

进行至1/4时加入硅铁、硅锰合金脱氧,加入碳粉和造渣料,出钢时挡渣,防止大量下渣。

19.精炼:采用lf炉外精炼,1525℃下脱氧至钢液中含氧量为0.002%,加入锰铁、硅铁、铬铁及钒铁合金元素,精炼采用无铝脱氧,加热过程加入石英砂和小块灰,根据定氧和炉渣情况,加入硅铁粉,脱氧剂要求撒在渣子表面,待下次加热停止后蘸样观察渣子颜色,如透明玻璃渣,则视为白渣造好,否则继续撒入脱氧剂。

20.vd真空处理:vd真空度实际控制0.06kpa,深真空时间为18min,破真空后喂入硅钙线,软吹控制软吹时间19min,软吹过程钢水未裸露出。

21.连铸:尽量保证恒拉速进行拉钢,拉速控制在0.65m/min,铸坯断面为280mm*380mm,铸坯长度为10.0m。铸坯外形尺寸及表面质量控制较好,未见脱方、结疤、接痕、夹渣、凹陷等缺陷。

22.轧制加热炉加热温度控制为:预热850

±

50℃、加热段1030

±

50℃、均热段1060

±

420℃,残氧控制在1%

‑‑

4%,加热时间为90

±

5min;开轧温度990

±

15℃,精轧入口温度为910

±

20℃,起步辊道速度0.76m/s,1-5架风机开启度100%,6、7架关,8架风机开启度50%,9、10架风机关,保温罩全开。其38crmoal氮化钢的具体实施化学成分见表1,氮化钢用盘条的力学性能检验结果见表2。轧制后的盘条一部分热处理后进行力学性能检验,热处理工艺为淬火温度940℃,介质为水,回火温度是640℃,介质为水。具体热处理后的力学性能检验结果见表3。

23.表1氮化钢用盘条的化学成分/%

24.实施例csimnpscrmoal实施例10.4220.2170.4370.01080.0021.480.2210.851实施例20.4010.2220.4510.01120.0021.490.2320.913实施例30.4100.3930.4890.01780.0091.610.2340.870

25.表2氮化钢用盘条的轧态力学性能检验结果

[0026][0027]

表3氮化钢用盘条的力学性能检验结果(热处理后)

[0028][0029]

[0030]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。