1.本发明涉及功能材料的检测领域,尤其涉及一种陶瓷粉体介电性能的检测方法及其应用。

背景技术:

2.无线通讯技术向高频高速化方向发展,导致基带电路、射频天线等模块的高集成化、微小型化和高稳定性,且器件尺寸与基板的相对介电常数成反比,因此印制电路板基材(覆铜板,ccl)需要具有高介电常数和低介电损耗特性,这对基材性能提出非常严苛的要求。

3.聚四氟乙烯(ptfe)由于特殊的螺旋构象分子结构,具有极其优异的介电性能(介电损耗df为0.0001,为已知树脂材料中最低)和异常稳定的微波特性(低吸水率、强耐湿热、强耐酸碱),使其成为高速、高频、高介电基材极少选择之一。但ptfe的分子结构中极性基团极少导致其相对介电常数较低(dk<2.2)、浸润性差、粘结性差、机械强度低以及成形加工能力差,因此用纯ptfe制备的介电材料难以在微波频率下使用,难以满足高频介电材料(dk>10)的使用要求。为了提高ptfe覆铜板的介电常数以及机械性能,通常复合高介电陶瓷粉体或玻纤布进行增强改性,由于带状线等陶瓷粉体检测方法需要自制多种不同规格的谐振电路片,以及df测试精度低,所以不适用于ptfe覆铜板填充的高介电陶瓷粉的快速检测及应用评价。

4.因此,亟需一种稳定、可靠、高效的检测及评价ptfe覆铜板填充的高介电陶瓷粉体介电性能的方法。

技术实现要素:

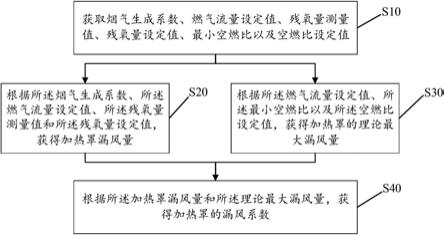

5.针对现有技术存在的不足,本发明提供一种陶瓷粉体介电性能的检测方法及其应用,该方法可快速、高效、稳定地检测出高介电陶瓷粉体的介电性能,依据所得结果可准确评价材料介电性能的优劣。

6.本发明提供一种陶瓷粉体介电性能的检测方法,包括制样和检测,所述制样包括:将陶瓷粉体、聚四氟乙烯和成型剂混合后,经熟化、压延成型、排胶、烧结固化,得到待检测半固化片。

7.现有技术需要对试样覆铜、裁剪等步骤才能进行粉体检测,且制样组分复杂、流程繁琐,并且铜箔尺寸的一致性、铜箔与样片的贴合程度都会影响制样的稳定性。本发明省去覆铜、裁剪等步骤便可以检测粉体介电性能,方便快捷,并且制样组分简单,控制步骤少,引入不稳定因素少,因此较现有检测方法可以保证样品制备的稳定性。本发明提供的检测方法可用于ptfe覆铜板等填充用高介电常数陶瓷粉体介电性能的检测及评价,检测精准、误差小、时效快,适用于10ghz频率条件下的检测。

8.在本发明的优选实施方式中,所述陶瓷粉体的粒径为0.15-30μm。

9.在本发明的优选实施方式中,所述聚四氟乙烯为悬浮型树脂或分散型树脂,优选

为分散型树脂,粒径为1-10μm。

10.在本发明的优选实施方式中,所述陶瓷粉体与所述聚四氟乙烯的质量比为10:(1-10),进一步优选为10:(3-7)。

11.ptfe树脂具有最低的介电损耗和较低的介电常数,低ptfe填充比例能够保证较低的介电损耗,但会降低介电常数,而较高的陶瓷粉填充比例有利于介电常数的提升,但介电损耗会大幅增加,不利于高频下信号的稳定传输,同时陶瓷粉的比表面较大会导致气孔率上升,导致样片中微裂纹的产生,使试样介电性能变差。因此要平衡陶瓷粉与ptfe树脂填充比例,来获得较高的介电常数和较低的介电损耗,保证高频高速下信号的稳定传输。

12.在本发明的优选实施方式中,所述成型剂为石油醚、溶剂油或航空煤油中的一种或多种,优选为石油醚。

13.在本发明的优选实施方式中,进行所述混合时,先将所述陶瓷粉体与所述聚四氟乙烯混合,再将所得物料与所述成型剂混合。

14.其中,所述陶瓷粉体和ptfe树脂机械混合,搅拌速率为4000-12000rpm,混合30-360s,进一步优选搅拌速率为8000-10000rpm,混合90-120s。在上述条件下,能够保证陶瓷粉体与ptfe树脂充分混合,提高粉料的均匀性,进而提高介质基板的稳定性。之后与成型剂混合时可选用机械搅拌,搅拌成“面包屑”状。

15.在本发明的优选实施方式中,所述陶瓷粉体选自二氧化钛、二氧化硅、钛酸钡、钛酸锶、钛酸钙、钛酸镁中的一种或多种,进一步优选为二氧化钛、二氧化硅、钛酸锶中的一种或多种,所述陶瓷粉体的杂质含量<1wt%;

16.和/或,所述陶瓷粉体为球形、角形、或不规则形。

17.在本发明的优选实施方式中,所述熟化的时间为5-60min,优选为20-40min。

18.在本发明的优选实施方式中,所述压延成型采用轧膜机,轧辊转速为6-15r/min,轧辊间距为0.5-1.0μm。

19.进一步优选地,轧辊转速9-10rpm,轧辊间距0.6-0.85μm。在上述条件下,所制备的试样组分均匀,介电性能稳定。

20.在本发明的优选实施方式中,所述排胶过程中,排胶温度为100-180℃,排胶时间为2-6h。

21.进一步优选地,所述排胶温度为150-170℃,时间4-5小时。

22.在本发明的优选实施方式中,根据ptfe烧结曲线进行所述烧结固化,所述烧结温度为310-390℃,优选为320-380℃。

23.在本发明的优选实施方式中,所述检测采用的检测设备为网络分析仪,采用的测试夹具为分离柱电介质谐振器spdr。

24.本发明还提供上述陶瓷粉体介电性能的检测方法在高介电原材料介电性能评价中的应用。

25.本发明提供了一种陶瓷粉体介电性能的检测方法及其应用,本发明的检测方法能准确测定用于填充至聚四氟乙烯中的陶瓷粉体的介电性能,可用于评价单纯的陶瓷粉、或陶瓷粉的复合材料等的介电性能的优劣。本发明提供的检测方法检测精准、误差小、时效快。本发明提供的检测方法制样工序简单有效,且经检测评价合格的陶瓷粉体能够满足高频高速条件下,高介电常数、低介电损耗、小尺寸、高集成模块的使用要求。

具体实施方式

26.以下实施例用于说明本发明,但不用来限制本发明的范围。

27.实施例中未注明具体技术或条件者,按照本领域内的文献所描述的技术或条件,或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可通过正规渠道商购买得到的常规产品。

28.实施例1

29.本实施例提供一种陶瓷粉介电性能的检测方法,具体步骤如下:

30.s1、二氧化钛粉体(粒径为20μm,形状球形,杂质含量<1wt%)和分散型ptfe树脂(粒径为10μm)按质量比10:5添加到高速混合器中,在搅拌速率8000rpm下均匀分散混合120s,备用;

31.s2、将混合均匀的物料转移至混料容器内,加入二氧化钛和ptfe树脂总质量25%的石油醚,快速搅拌至“面包屑”状,密封备用;

32.s3、将s2的所述物料常温熟化20min;

33.s4、将s3的所述物料经转速9rpm,轧辊间距为0.6μm的轧膜机压延成ptfe/二氧化钛/石油醚的片状试样;

34.s5、将s4所得试样在150℃的烘箱中,排胶4.5小时;

35.s6、将s5所得试样在320-380℃烧结炉中,烘焙12h;

36.s7、采用网络分析仪作为介电性能(包括介电常数dk、介电损耗df)的检测设备,测试夹具采用分离柱电介质谐振器spdr,同时采用阿基米德排水法测样片密度,评价其固化程度。

37.经检测,在常温下,试样密度为3.081g/cm3,10ghz下介电常数为11.20,介电损耗为0.000616。

38.实施例2

39.本实施例提供的陶瓷粉介电性能的检测方法与实施例1的区别在于,步骤s1中混合时间为0s,即ptfe树脂不做分散处理。

40.经检测,在常温下,试样密度为3.015g/cm3,10ghz下介电常数为10.45,介电损耗为0.000715。

41.实施例3

42.本实例提供的检测方法与实施例1的区别在于,步骤s2中成型剂为航空煤油。

43.经检测,在常温下,试样密度为2.868g/cm3,10ghz下介电常数为8.99,介电损耗为0.000675。

44.实施例4

45.本实例提供的检测方法与实施例1的区别在于,步骤s1中ptfe树脂为悬浮型树脂(粒径为30μm)。

46.经检测,在常温下,试样密度为3.054g/cm3,10ghz下介电常数为10.54,介电损耗为0.000750。

47.实施例5

48.本实例提供的检测方法与实施例1的区别在于,步骤s1中二氧化钛粉体形状为角形(粒径为0.3μm,杂质含量<1wt%)。

49.经检测,在常温下,试样密度为3.012g/cm3,10ghz下介电常数为12.33,介电损耗为0.00367。

50.实施例6

51.本实例提供的检测方法与实施例1的区别在于,步骤s3中熟化时间为10min。

52.经检测,在常温下,试样密度为3.011g/cm3,10ghz下介电常数为10.46,介电损耗为0.000782。

53.实施例7

54.本实施例提供的检测方法与实施例1的区别在于,步骤s1中二氧化钛粉体和ptfe树脂质量比为10:3。

55.经检测,在常温下,试样密度为3.147g/cm3,10ghz下介电常数为12.75,介电损耗为0.000832。

56.实施例8

57.本实施例提供的检测方法与实施例1的区别在于,步骤s1中二氧化钛粉体和ptfe树脂质量比为10:4。

58.经检测,在常温下,试样密度为3.112g/cm3,10ghz下介电常数为12.48,介电损耗为0.000781。

59.实施例9

60.本实施例提供的检测方法与实施例1的区别在于,步骤s1中二氧化钛粉体和ptfe树脂质量比为10:6。

61.经检测,在常温下,试样密度为3.012g/cm3,10ghz下介电常数为9.19,介电损耗为0.000527。

62.实施例10

63.本实施例提供的检测方法与实施例1的区别在于,步骤s1中二氧化钛粉体和ptfe树脂质量比为10:7。

64.经检测,在常温下,试样密度为2.932g/cm3,10ghz下介电常数为7.87,介电损耗为0.00047。

65.对比例1

66.本对比例提供一种陶瓷粉介电性能的检测方法,具体步骤如下:

67.s1、二氧化钛粉体(粒径为20μm,形状球形,杂质含量<1wt%)和分散型ptfe乳液(60wt%)按质量比10:5混合搅拌,在搅拌速率60rpm下充分混合40~60s,备用;

68.s2、将s1所得混合物,加入乳液质量20%的絮凝剂,絮凝剂为无水乙醇,快速搅拌至“面团”状,密封备用;

69.s3、将s2的所述物料100℃,烘干20min;

70.s4、将s3的所述物料经转速9rpm,轧辊间距为0.6μm的轧膜机压延成片状试样;

71.s5、将s4所得试样在150℃的烘箱中,排胶4.5小时;

72.s6、将s5所得试样在真空热压机中覆铜;

73.s7、将s6所得试样在320-380℃烧结炉中,烘焙12h;

74.s8、采用网络分析仪作为介电性能(包括介电常数dk、介电损耗df)的检测设备,测试夹具采用带状线谐振器,同时采用阿基米德排水法测样片密度,评价其固化程度。

75.经检测,在常温下,试样密度为3.353g/cm3,10ghz下介电常数为10.01,介电损耗为0.0021。

76.对比例2

77.本对比例提供的检测方法与对比例1的区别在于,步骤s1中二氧化钛粉体和ptfe乳液质量比为10:3。

78.经检测,在常温下,试样密度为3.417g/cm3,10ghz下介电常数为11.49,介电损耗为0.0043。

79.对比例3

80.本对比例提供的检测方法与对比例1的区别在于,步骤s1中二氧化钛粉体和ptfe乳液质量比为10:4。

81.经检测,在常温下,试样密度为3.385g/cm3,10ghz下介电常数为11.21,介电损耗为0.0038。

82.对比例4

83.本对比例提供的检测方法与对比例1的区别在于,步骤s1中二氧化钛粉体和ptfe乳液质量比为10:6。

84.经检测,在常温下,试样密度为3.282g/cm3,10ghz下介电常数为8.35,介电损耗为0.0012。

85.对比例5

86.本对比例提供的检测方法与对比例1的区别在于,步骤s1中二氧化钛粉体和ptfe树脂质量比为10:7。

87.经检测,在常温下,试样密度为3.207g/cm3,10ghz下介电常数为6.04,介电损耗为0.0011。

88.由以上结果对比发现,本发明制备的试样(实施例1-10)具有更高的介电常数,更低的介电损耗(除角形粉体,其余均在万分之4~8),且制样组分少、流程简便。现有检测制样(对比例1-5),步骤繁琐、组分多、设备多,制样不易,且制得试样介电损耗高(千分之1~5),介电性能恶化。因此不论是制样的步骤数,还是试样的介电性能,本发明均优于现有的检测方法。

89.综上,本发明提出检测粉体的制样方法,使试样具备优异的介电性能,能够更准确的反应生产或合格产品的介电性能,同时获得高介电常数和低介电损耗,来满足高频高速条件下小尺寸、高集成模块的应用。

90.稳定性考察

91.将实施例1和实施例7-10不同二氧化钛粉体和ptfe树脂质量比的试样进行多次连续测试,测试频率为10ghz,,结果见表1。

92.表1

[0093][0094][0095]

由表1可知,不同间隔时间测得介电常数误差<0.5%,介电损耗误差<0.8%,该检测方法具有高稳定性,可更准确的反映生产或合格产品的介电性能。

[0096]

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。