1.本实用新型涉及天线制作技术领域,更具体地说,涉及一种瓦片式相控阵天线及其散热结构。

背景技术:

2.瓦片式相控阵天线技术是近年来正在发展的新技术,其采用横向布局,集成度高,内部收发组件使用了大量的功率放大器芯片,单个芯片的功耗在0.9w左右,芯片发热量大,因此这种天线在工作时会产生大量的热量,导致天线温度急剧增高,影响天线的性能及使用寿命。

3.现有的瓦片式相控阵天线的散热结构如图1和图2所示,图1为现有的瓦片式相控阵天线的散热结构的整体示意图,图2为现有的瓦片式相控阵天线的散热结构的局部放大示意图。为了防止电磁泄漏,造成不必要的串扰,瓦片式相控阵天线的收发组件的芯片101通过挖槽的方式粘接于pcb多层板102表层的槽内,并通过金丝键合方式与pcb电路进行连接。由于传统的pcb多层板102的内层铜箔103的厚度仅为0.02mm左右,因此铜箔103的散热作用有限,pcb板的金属化过孔104进行铜浆塞孔处理,将芯片热量经过铜箔103、金属化过孔104传导至腔体105,因此pcb多层板102的热导率比较低,其热导率数值不高于0.6w/m.k。而且,如图1所示,为缓解pcb多层板102与芯片101间的热膨胀系数不匹配,芯片101采用过渡载板106粘接在铜箔103上面,参考图2中的箭头走向,可知现有的这种瓦片式相控阵天线内的散热结构的散热路径为:芯片101

→

载板106

→

铜箔103

→

pcb多层板的金属化过孔104

→

腔体105

→

腔壁107

→

总体散热装置,因此这种结构的散热效果有限,造成许多热量无法有效散出。利用仿真可知,利用这种现有的散热结构,瓦片式相控阵天线的芯片最高温度会达到112.60℃,无法满足ii级降额热设计要求。

技术实现要素:

4.为解决上述技术问题,本实用新型提供了一种瓦片式相控阵天线及其散热结构,能够有效的提高芯片的散热效率,减少芯片处的热量积累,降低芯片温度,满足降额设计要求。

5.本实用新型提供的一种瓦片式相控阵天线的散热结构,包括上表面分布有散热凸台的腔体、位于所述腔体上面的pcb多层板,所述pcb多层板的正面开设用于容纳芯片的槽体,所述槽体的底部具有用于装配所述芯片的铜层,所述pcb多层板的背面开设有位于所述芯片下方的凹槽,所述腔体利用所述散热凸台插入所述凹槽后与所述铜层相接触,用于将所述芯片产生的热量通过所述铜层、所述散热凸台和所述腔体传输到总体散热装置。

6.优选的,在上述瓦片式相控阵天线的散热结构中,所述铜层为一个整体铜层,与所述pcb多层板压合为一体,所有的所述芯片都装配在所述整体铜层上。

7.优选的,在上述瓦片式相控阵天线的散热结构中,所述铜层的厚度范围为0.5mm至1.5mm。

8.优选的,在上述瓦片式相控阵天线的散热结构中,所述腔体为铝腔体。

9.优选的,在上述瓦片式相控阵天线的散热结构中,所述散热凸台的形状与所述芯片相同,均为矩形,且所述散热凸台的宽度比所述芯片的宽度至少大0.15mm。

10.优选的,在上述瓦片式相控阵天线的散热结构中,所述凹槽的形状与所述散热凸台相同,且所述凹槽的宽度比所述散热凸台的宽度至少大0.20mm。

11.优选的,在上述瓦片式相控阵天线的散热结构中,所述芯片为功率放大器芯片。

12.本实用新型提供的一种瓦片式相控阵天线,包括如上面任一项所述的散热结构。

13.从上述技术方案可以看出,本实用新型所提供的上述瓦片式相控阵天线的散热结构,由于包括上表面分布有散热凸台的腔体、位于所述腔体上面的pcb多层板,所述pcb多层板的正面开设用于容纳芯片的槽体,所述槽体的底部具有用于装配所述芯片的铜层,所述pcb多层板的背面开设有位于所述芯片下方的凹槽,所述腔体利用所述散热凸台插入所述凹槽后与所述铜层相接触,用于将所述芯片产生的热量通过所述铜层、所述散热凸台和所述腔体传输到总体散热装置,因此为芯片产生的热量的排出提供了一个快速通道,从而能够有效的提高芯片的散热效率,减少芯片处的热量积累,降低芯片温度,满足降额设计要求。本实用新型提供的上述瓦片式相控阵天线也具有上述优点。

附图说明

14.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

15.图1为现有的瓦片式相控阵天线的散热结构的整体示意图;

16.图2为现有的瓦片式相控阵天线的散热结构的局部放大示意图;

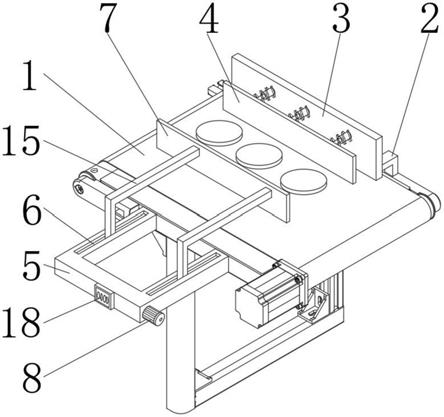

17.图3为本实用新型提供的瓦片式相控阵天线的散热结构的实施例整体示意图;

18.图4为本实用新型提供的瓦片式相控阵天线的散热结构的实施例局部放大示意图。

具体实施方式

19.本实用新型的核心是提供一种瓦片式相控阵天线及其散热结构,能够有效的提高芯片的散热效率,减少芯片处的热量积累,降低芯片温度,满足降额设计要求。

20.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

21.本实用新型提供的一种瓦片式相控阵天线的散热结构的实施例如图3和图4所示,图3为本实用新型提供的瓦片式相控阵天线的散热结构的实施例整体示意图,图4为本实用新型提供的瓦片式相控阵天线的散热结构的实施例局部放大示意图,该散热结构包括上表面分布有散热凸台204的腔体205、位于腔体205上面的pcb多层板202,pcb多层板202的正面开设用于容纳芯片201的槽体,槽体的底部具有用于装配芯片201的铜层203,pcb多层板202

的背面开设有位于芯片201下方的凹槽,腔体205利用散热凸台204插入凹槽后与铜层203相接触,用于将芯片201产生的热量通过铜层203、散热凸台204和腔体205传输到总体散热装置。

22.从图3的箭头指向可以看出,本实施例提供的散热结构的散热路径为:芯片201

→

铜层203

→

散热凸台204

→

腔体205

→

腔壁207

→

总体散热装置。当该腔体优选为铝腔体时,其热导率为210w/m.k,铜层的热导率为400w/m.k,pcb基材的热导率不高于0.6w/m.k,相比现有技术的散热路径,有效提高了散热效率。

23.从上述技术方案可以看出,本实用新型所提供的上述瓦片式相控阵天线的散热结构的实施例,能够为芯片产生的热量的排出提供了一个快速通道,从而有效的提高芯片的散热效率,减少芯片处的热量积累,降低芯片温度,满足降额设计要求。

24.需要说明的是,在该实施例中,铜层可以优选为一个整体铜层,与pcb多层板压合为一体,而且,该铜层的厚度范围可以为0.5mm至1.5mm,其热导率可以达到400w/m.k,槽体底部的铜层表面可以进行金属化处理以满足粘接芯片要求。芯片可直接粘接到铜层表面,省去了芯片过渡载板,芯片热量可以直接传导到铜层上,不需要像现有技术中经过载板传导到pcb板铜箔,且该铜层优选为一个整体铜层,就能够覆盖整个pcb面,而载板一般仅略大于芯片,大面积及更厚的铜层更利于吸收芯片的热量。

25.在上述瓦片式相控阵天线的散热结构的一个具体实施例中,铜层的厚度范围为0.5mm至1.5mm,具体可以采用0.5mm、1.0mm、1.3mm或者1.5mm,以及该范围内的任意数值,这都是可以根据实际散热需求来选择的,此处并不限制。

26.在上述瓦片式相控阵天线的散热结构的另一个具体实施例中,散热凸台的形状可以与芯片相同,均可以优选为矩形,其优选位置位于芯片的正下方,当然也可以左右有一些偏移,此处并不限制,且散热凸台的优选宽度比芯片的宽度至少大0.15mm,以免凸台太小将铜层顶变形,使芯片受应力损伤开裂。而且优选的,凹槽的形状与散热凸台相同,且凹槽的宽度比散热凸台的宽度至少大0.20mm,这样保证散热凸台能够插入凹槽中,与铜层直接接触,使芯片每个部位产生的热量都能够快速通过铜层、散热凸台传输出去,无需像现有技术那样再通过pcb多层板导热。当然还可以根据实际需要对上述散热凸台和凹槽的形状、位置和宽度进行适应性调整,此处并不限。另外,上述实施例中采用的芯片可以但不限于为功率放大器芯片。

27.对整体铜层厚度为0.5mm的散热结构进行仿真验证,设定两个侧壁边界条件为60℃,经过仿真,芯片的最高温度94.29℃,芯片热阻约45℃/w,芯片热耗0.63w,芯片结温大约122.62℃左右,满足ii级降额热设计要求。

28.本实用新型提供的一种瓦片式相控阵天线的实施例中,包括如上面任一项的散热结构,因此这种瓦片式相控阵天线的散热效果更好,能够降低芯片温度,满足降额设计要求。

29.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。