1.本发明涉及电池技术领域,具体涉及一种正极活性材料、正极浆料、正极片及电池。

背景技术:

2.作为锂离子电池重要的组成部分,正极活性材料的选择直接影响锂离子电池的性能。磷酸锰铁锂(简称lmfp)因具有高电位、高安全性、良好循环稳定性而成为锂离子电池的主流正极材料。然而,在电池的实际配制过程中,电解液中会不可避免地存在一定量的水分,水分会导致电解液中的六氟磷酸锂等锂盐发生水解而生成hf,这会加剧lmfp中锰元素的溶出,进而降低lmfp的结构稳定性,降低电池循环性能。此外,由lmfp制得的极片的压实密度偏低,进而影响了其在动力电池中的作用。

3.因此,有必要提供一种全新的正极活性材料,以使极片具有较高的压实密度的情况下,使电池可以兼顾较高安全性及良好的循环稳定性和高能量密度等性能。

技术实现要素:

4.鉴于此,本技术第一方面提供了一种正极活性材料,其将不同粒径大小的lmfp材料与三元材料掺混使用,可借助三元材料的吸水性来降低电解液中hf含量,进而降低lmfp材料的溶mn量、稳定其结构,从而能在保证lmfp材料的安全性的基础上,提高电池的循环性能和能量密度;还可通过lmfp和三元材料的粒径控制,提高极片的压实密度。

5.具体地,第一方面,本技术提供了一种正极活性材料,所述正极活性材料包括第一颗粒、第二颗粒、第三颗粒、第四颗粒和第五颗粒,其中,所述第一颗粒和所述第五颗粒为磷酸锰铁锂材料,所述第二颗粒为三元材料,所述第三颗粒和第四颗粒分别为磷酸锰铁锂材料和/或三元材料,且所述三元材料在所述正极活性材料中的质量占比在5%-20%的范围内,并满足以下粒径关系:

6.d

505

《d

504

《d

503

《d

502

《d

501

,且d

502

=ad

501

,d

503

=bd

501

,d

504

=cd

501

,d

505

=dd

501

,5μm≤d

501

≤15μm;

7.其中,所述d

501

至d

505

依次表示所述第一颗粒至所述第五颗粒的粒径d50的值,单位均为μm;所述a的取值范围为0.35-0.5,所述b的取值范围为0.2-0.27,所述c的取值范围是0.17-0.18,所述d的取值范围是0.15-0.16。

8.第二方面,本技术提供了一种正极浆料,所述正极浆料包括本技术第一方面所述的正极活性材料,以及导电剂和溶剂。

9.第三方面,本技术提供了一种正极片,所述正极片包括集流体和设置在所述集流体上的正极材料层,所述正极材料层包括本技术第一方面所述的正极活性材料,或者通过本技术第二方面所述的正极浆料涂覆而成。

10.第四方面,本技术提供了一种电池,所述电池包括本技术第三方面所述的正极片。

11.本发明的有益效果包括:本发明提供的正极活性材料中同时含有lmfp材料和三元

材料,在这2类材料的掺混比例在合适范围且5种不同颗粒大小的粒径、材质满足上述要求时,上述正极活性材料可以在保证由其制得的正极片具有较高压实密度、由其制得的电池具有较高安全性的情况下,使电池可以具有更高的能量密度、较低的产气量、较高的循环稳定性、较低的溶锰量等性能。

具体实施方式

12.以下所述是本发明的示例性实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

13.本发明实施例提供了一种正极活性材料,该正极活性材料包括第一颗粒、第二颗粒、第三颗粒、第四颗粒和第五颗粒,其中,所述第一颗粒和所述第五颗粒为磷酸锰铁锂(lmfp)材料,所述第二颗粒为三元材料,所述第三颗粒和第四颗粒分别为磷酸锰铁锂材料和/或三元材料,且所述三元材料在所述正极活性材料中的质量占比在5%-20%的范围内,并满足以下粒径关系:

14.d

505

《d

504

《d

503

《d

502

《d

501

,且d

502

=ad

501

,d

503

=bd

501

,d

504

=cd

501

,d

505

=dd

501

,5μm≤d

501

≤15μm;

15.其中,所述d

501

至d

505

依次表示所述第一颗粒至所述第五颗粒的粒径d50的值,单位均为μm;所述a的取值范围为0.35-0.5,所述b的取值范围为0.2-0.27,所述c的取值范围是0.17-0.18,所述d的取值范围是0.15-0.16。

16.本技术中的正极活性材料,同时含有lmfp材料和三元材料,适量的具有良好吸水性的三元材料的引入,能在保证电池具有较高安全性和较高能量密度的情况下,保证三元材料能优先和电解液中的痕量水反应,降低电解液中hf的含量,进而降低lmfp材料的溶mn量、稳定lmfp材料的结构,提升lmfp材料的循环性能和能量密度;而第一颗粒至第五颗粒的材质及粒径控制在上述范围,还可以使它们之间形成较密堆积,实现lmfp材料和三元材料的充分接触,赋予由它们制得的正极片较高的压实密度,以及保证所述正极活性材料具有优良吸水性能。

17.其中,控制第二颗粒的材质为三元材料,可以保证更多的三元材料存在于材质为lmfp的第一颗粒的八面体孔隙,形成密堆积,两者之间的接触面积也会更大,可以充分利用三元材料优先和电解液中的痕量水进行反应以提升lmfp的性能;此外,还可以保证三元材料在整体的正极活性材料中的具有较高的合适质量占比,保证良好吸水性能。

18.若第一颗粒的d

501

过小或过大,即使在上述多种不同尺寸的颗粒搭配下,极片的压实密度依然会较低。此外,若第一颗粒lmfp材料的d

501

过小,其一次颗粒粒径更低,该材料的比表面积会更大,其与电解液之间的副反应会更剧烈,该材料在循环过程中的结构稳定性更差,溶mn量增加;若d

501

过大,第五颗粒的粒径也会很大,会导致锂离子在其中的扩散路径变长,电池倍率性能降低。此外,若第五颗粒为三元材料,则d50粒径最小的三元材料与电池电解液之间的副反应会较严重,致使电池的产气量大大增加;同时正极材料的结构稳定性也会随之劣化,降低电池的循环性能。

19.若上述a、b、c、d不在上述范围内取值,则这5种颗粒之间就不能很好地进行粒度区分,从而不能依靠不同粒度级别的lmfp材料和三元材料之间的多级填充来提高由它们制成

的极片的压实密度。

20.综上,上述正极活性材料可以在保证由其制得的正极片具有较高压实密度、由其制得的电池具有较高安全性的情况下,使电池可以具有更高的能量密度、较高的循环稳定性、较低的溶锰量、较低的电池产气量等优异性能。

21.优选地,所述a的取值范围为0.41≤a≤0.45。优选地,所述b的取值范围为0.21≤b≤0.23。进一步优选地,所述a为0.41,所述b为0.23,所述c为0.18,所述d为0.16。

22.可选地,所述第一颗粒、第二颗粒、第三颗粒、第四颗粒料和第五颗粒的颗粒数量比为(0.8-1.2):(0.8-1.2):(1.6-2.4):(6.4-9.6):(6.4-9.6)。上述5种颗粒的颗粒数量比在上述范围可使由上述正极活性材料制得的正极片具有较高的压实密度(2.69g/cm3以上)。优选地,所述第一颗粒、第二颗粒、第三颗粒、第四颗粒料和第五颗粒的颗粒数量比为1:1:2:8:8。

23.可选地,上述三元材料为单晶材料。单晶形式的三元材料的结晶程度高,体相结构更稳定,在吸水后仍可保持稳定的结构,其自身也具有长循环性能。进一步可选地,三元材料的xrd图谱中(003)晶面衍射峰的半峰宽≤0.09

°

,较低的半峰宽表示高镍三元材料的结晶度极高,为单晶材料。

24.本技术中,三元材料的结构通式为lini

x

co

ymz

,m为第iii副族至第v主族中的至少一种金属元素,0.33≤x≤0.98,0《y《1,0《z《1,且x y z=1。例如,m为mn、al、zr、ti、y、sr和w等中的至少一种。当x取值较高时,该三元材料的碱性较高,吸水性更好,可将此时的三元材料称为“高镍三元材料”,其还具有较高的比容量和较好的倍率性能,且高镍三元材料与lmfp材料之间存在电压协同效应,lmfp的存在可以减缓高镍三元材料由h2到h3的相变,有助于稳定高镍三元材料的结构,提高所述高镍三元材料的循环性能。可选地,高镍三元材料中,x的取值范围可以是0.70≤x≤0.98,优选为0.70≤x≤0.90,或0.83≤x≤0.88。可选地,y满足:0.01≤y≤0.33,z满足:0.01≤z≤0.33。

25.进一步地,上述三元材料为高镍三元单晶材料。这样,其吸水性、结构稳定性均较高。

26.本技术中,上述lmfp材料可以为团聚体,也可以为类单晶,还可以是团聚体和类单晶的混合。其中,类单晶形式的lmfp材料是由一个或者少数个(不超过5个)的lmfp一次颗粒构成,内部晶界极少。团聚体形式的lmfp材料是由很多个lmfp的一次颗粒团聚形成的二次颗粒材料,内部晶界很多。

27.可选地,上述第一颗粒为lmfp团聚体,第五颗粒为lmfp类单晶。一般地,对于二次颗粒粒径相同的同一材料来说,团聚体形式的材料的一次颗粒粒径小,锂离子在其中的扩散路径短,单晶形式的材料的一次颗粒粒径大,锂离子在其中的扩散路径长。而本技术控制d50粒径最大的第一颗粒为lmfp团聚体,d50粒径最小的第五颗粒为lmfp类单晶,这样锂离子在它们的一次颗粒中的扩散路径可基本相等,因此,第一颗粒和第五颗粒的充放电能力基本一致。

28.可选地,团聚体形式的lmfp材料的一次颗粒的中值粒径在100nm-500nm的范围。例如,第一颗粒的一次颗粒的中值粒径可以在在100nm-500nm的范围。当第三颗粒、第四颗粒含团聚体形式的lmfp时,则第三颗粒和第四颗粒的一次颗粒的中值粒径在100nm-500nm的范围。lmfp团聚体的中值粒径控制在上述范围,可以避免因团聚体的一次颗粒过小而增加

其与电解液的副反应,进而避免团聚体的结构稳定性变差、溶mn量增加。此外,还可使锂离子在团聚体中的扩散路径较合适,使电池倍率性能较好。

29.可选地,上述lmfp材料的表面还可以均具有碳包覆层,以使该各磷酸锰铁锂材料的导电性得到提升。

30.本技术一实施方式中,lmfp材料可以通过以下方式制备得到:

31.(1)将合成lmfp的原材料(锰源、铁源、磷源、锂源及碳源)按一定质量比混合,加入水进行湿法研磨以研磨至物料粒径不超过60nm;

32.(2)将上述研磨后的湿料进行喷雾干燥,得到干燥粉体;

33.(3)将上述干燥粉体在氧气浓度小于150ppm氛围下进行烧结;

34.(4)将烧结后的物料进行气流破碎,再经筛选分级,得到所需中值粒径d50的lmfp材料。

35.其中,步骤(1)中,可以选用磷酸锰铁同时充当锰源、铁源和磷源。锂源可以包括氢氧化锂、碳酸锂、硝酸锂、草酸锂、磷酸二氢锂、柠檬酸锂和醋酸锂中的至少一种,但不限于此。碳源包括葡萄糖、蔗糖、淀粉、果糖、柠檬酸、抗坏血酸和聚乙二醇中的至少一种,但不限于此。

36.可选地,上述步骤(1)中,所述湿法球磨可以包括:先采用直径为0.6-0.8mm的研磨介质研磨至物料粒径在50μm以下,再采用直径为0.1-0.3mm的研磨介质研磨至物料粒径在60nm以下(例如为40-60nm,进一步优选为20-30nm)。

37.可选地,上述步骤(2)中,喷雾干燥时的进口温度可以为150-200℃,优选为160-180℃。

38.可选地,上述步骤(3)中,烧结过程可以依次包括第一升温段、第一恒温段、第二升温段、第二恒温段以及降温段;其中,第一升温段是由室温升至第一恒温温度(如400℃),升温时间可以是2.5-3.5h;第一恒温段的恒温时间为3.5-5.5h;第二升温段是由第一恒温温度(如400℃)升至第二恒温温度(如600-800℃),升温时间可以是2.5-4.0h;第二恒温段的恒温时间可以是2.5-4.5h;降温段是由第二恒温温度降至50℃左右,降温时间为5.5-7.5h。

39.可选地,步骤(4)中,气流破碎的压力可以为3-10mpa,时间可以为2-3h。

40.其中,在制备类单晶形式的lmfp材料与团聚体形式的lmfp材料的制备方法不同之处在于:烧结时的第一恒温温度、第二恒温温度不同;气流破碎的压力不同。例如,在制备类单晶形式的lmfp材料时,第一恒温温度可以为450℃,第二恒温温度可以为750℃;气流破碎时的压力可以为5-8mpa。在制备团聚体形式的lmfp材料时,第一恒温温度可以为400℃,第二恒温温度可以为700℃;气流破碎时的压力可以为3-5mpa。

41.本技术实施例还提供了一种正极浆料,所述正极浆料包括上述正极活性材料。该正极浆料还包括导电剂、粘结剂和溶剂。

42.可选地,上述正极活性材料、导电剂以及粘结剂的质量比为100∶(0.5-5)∶(0.5-5)。可选地,所述正极浆料中的固含量为10-80wt%。

43.其中,所述导电剂包括碳纳米管、炭黑以及石墨烯中的至少一种,优选地,所述导电剂包括碳纳米管、炭黑以及石墨烯中的三种,三种维度的导电剂可使由该正极浆料形成的正极材料层具有较好的导电性。进一步地,碳纳米管、炭黑以及石墨烯的质量比可以为6:5:2。

44.其中,所述粘结剂为电池领域的常规选择,例如可以选自聚偏氟乙烯(pvdf)、聚四氟乙烯(ptfe)、聚乙烯醇(pva)、丁苯橡胶(sbr)、聚丙烯腈(pan)、聚酰亚胺(pi)、聚丙烯酸(paa)、聚丙烯酸酯、聚烯烃、羧甲基纤维素钠(cmc)和海藻酸钠中的一种或多种。其中,pvdf可以指通过偏氟乙烯与含极性基团的烯烃类化合物共聚得到的共聚物,极性基团包括羧基、环氧基、羟基和磺酸基中的至少一种,极性基团的存在可以增强正极浆料形成的正极涂层与集流体之间的剥离强度。

45.可选地,所述正极浆料中还可以含有分散剂,以更好地提高正极浆料的分散性和稳定性。其中,分散剂可以为聚乙烯吡咯烷酮(pvp)等。

46.其中,在配制上述正极浆料时,粒度较大的第一颗粒、第二颗粒和第三颗粒可以直接以其粉料的形式加入,这样可以防止在混浆时发生沉降,粒度较小的第四颗粒和第五颗粒既可以以粉料的形式加入,也可以以其浆料的形式加入,其中,各自的浆料中除含有有机溶剂外,也可以含有分散剂,如pvp等。

47.本技术实施例还提供了一种正极片,所述正极片包括集流体和设置在所述集流体上的正极材料层,所述正极材料层包括上述正极活性材料。含有上述正极活性材料的正极片具有较高的压实密度。

48.所述正极材料层还包括导电剂和粘结剂。正极材料层可以通过将上述正极浆料在集流体上涂覆而成。

49.本技术实施例还提供了一种电池,该电池包括上述正极片。该电池同时具有较高的容量、较低概率的溶锰、较高的循环稳定性等优异电性能。

50.下面结合多个实施例对本技术实施例进行进一步的说明。

51.正极活性材料的制备:

52.根据表1的材质、粒度、颗粒数量比分别称取颗粒1、颗粒2、颗粒3、颗粒4、颗粒5,混合后,得到不同实施例对应的正极活性材料。其中,颗粒1至颗粒5中lmfp的化学式为limn

0.65

fe

0.35

po4,ncm的化学式为lini

0.83

co

0.12

mn

0.05

o2。

53.其中,各颗粒材料的粒度的测试方法为:测试设备为激光粒度仪,参考型号为马尔文2000/3000。测试方法是:将各颗粒材料去离子水中进行分散,超声10min,颗粒折射率1.74;进行测试,得到各颗粒材料的粒径d50。

54.不同粒径lmfp材料的颗粒数量测试方法为:将不同粒径的lmfp材料、三元材料近似为球形,根据各颗粒材料的粒径d50以及体密度,来计算单个球的质量。通过控制不同粒径lmfp材料或三元材料的投料质量,来控制不同粒径lmfp材料或三元材料的颗粒数量。

55.各lmfp材料的一次颗粒中值粒径的测试方法为:拍摄各lmfp材料分别在放大倍数为10000倍的扫描电子显微镜(sem)照片,人为测量300个左右的一次颗粒的尺寸,并作数量分布,得出一次颗粒的d50。

56.正极浆料的制备:将一定比例的有机溶剂nmp与粘结剂pvdf加入到搅拌机中,搅拌1h后,再向其中加入导电剂(具体是质量比为0.6∶0.5∶0.2的碳管、炭黑、石墨烯的混合),搅拌30min,再将颗粒1、颗粒2、颗粒3以各自粉料的形式加入,搅拌1.5h后,再加入颗粒4、颗粒5的含pvp的nmp浆料,搅拌1.5h,过筛后,得到正极浆料。其中,正极浆料中,颗粒1-颗粒5构成的正极活性材料与导电剂、粘结剂pvdf、有机溶剂nmp的质量比为100∶2∶2∶30。

57.正极片的制备:将各实施例对应的正极浆料分别涂覆在铝箔的两侧表面上,干燥

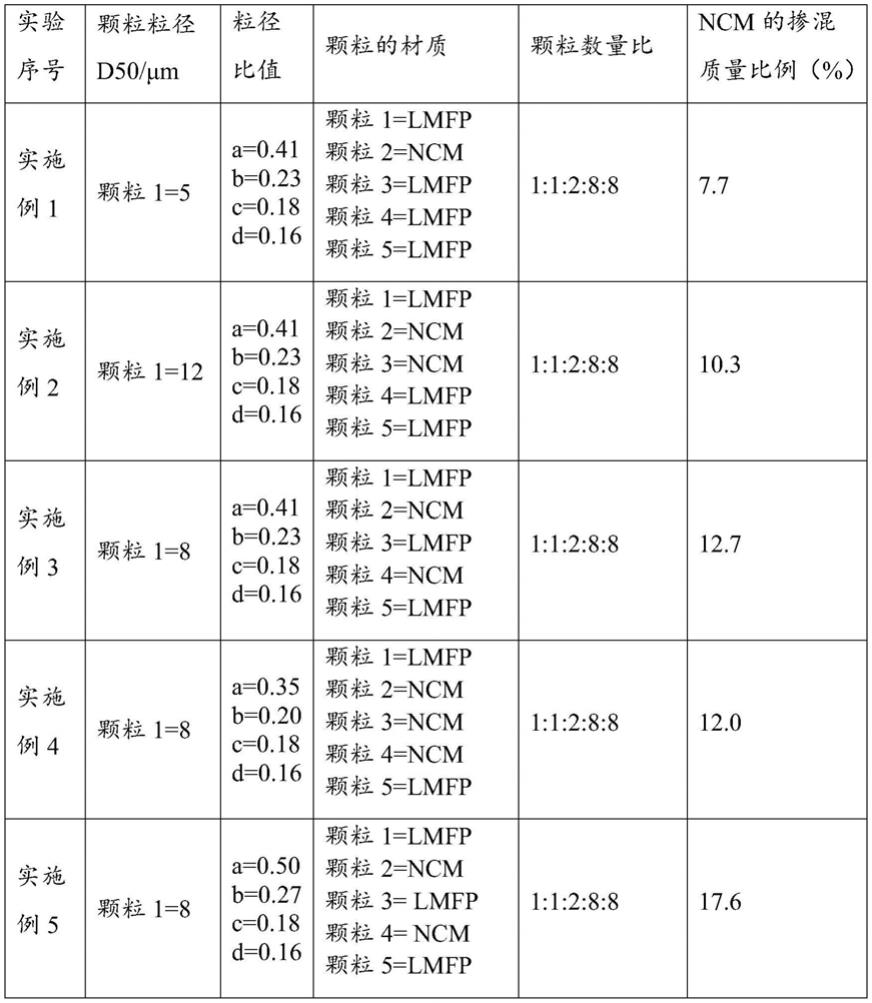

后,在铝箔上形成正极材料层,得到未压正极极片,将未压正极极片制成40*100mm的大小,然后利用大野压片机进行压片,得到压片后的正极片。可以根据极片的面密度和压片后的厚度,计算极片压实密度,结果汇总在表2。

58.电池的制备:先将各实施例对应的正极浆料制备成面密度为2.0g/dm2、压实密度为压实为2.65g/cm3的单面正极片,将各单面正极片制作2025的扣式电池。

59.先将各实施例对应的正极浆料制备成面密度为4.0g/dm2、压实密度为2.65g/cm3的双面正极片;再提供面密度为2.1g/dm2、压实密度为1.60g/cm3的双面负极片;隔膜采用pp膜,组装成053450全电池。

60.测试各扣式电池的比容量、正极材料热失控的触发温度,测试各全电池的倍率性能及在循环过程中的负极溶mn量,结果汇总在表2。

61.其中,正极活性材料比容量的测试方法为:将各实施例对应的扣式电池在0.1c下恒流恒压充电至电压为4.3v,截止电流是0.05c;再在0.1c下恒流恒压放电至电压为2.5v,以此进行充放电循环3次,取第三个循环后的放电容量,并除以正极片上正极活性材料的敷料量,计算得到正极活性材料的比容量。

62.正极材料热失控的触发温度的测试方法为:将各实施例对应的扣式电池充满电,使正极片处于完全脱锂状态,之后拆解扣式电池,取出正极片,将正极片上的正极材料与电解液按一定质量比混合后置于高温坩埚中,以一定的升温速度(3℃/min)进行升温,通过差示扫描量热仪(dsc)测试其热谱图,以观察正极材料热失控的触发温度。

63.45℃下循环500周的容量保持率的测试方法为:在45℃下,将各实施例对应的全电池先以1c恒流充电至电压为4.25v,再以4.25v恒压充电,截止电流是0.05c;再在1c下恒流放电至电压为2.5v,以此进行充放电循环500周后,计算电池第500周的放电容量与第一周的放电容量的比值,将此比值作为电池循环500周的容量保持率。

64.负极溶mn量的测试方法为:在45℃下,将各实施例对应的全电池以1c恒流充电至4.25v,再以1c恒流放电至2.5v,以此进行充放电循环500次后,拆解电池,测试负极极片的负极料中的mn含量;其中mn的含量采用电感耦合等离子体-发射光谱仪(icp)来测量。

65.电池倍率性能的测试方法为:在25℃下,以0.2c恒流充电至4.2v,恒压4.2v,0.05c截止;搁置10min后再以0.2c恒流放电至2.5v,重复3次,记第3次放出容量为c0,分别以0.2c0、5.0c0恒流恒压充满电,再以同样大小的电流(1/3c)放完电,以0.2c0放电容量为基准,5.0c0放电容量与其比值作为评价倍率性能的指标。

66.60℃储存28天的电池厚度变化量(%)的测试方法为:在室温下,将各实施例对应的全电池先以1c恒流充电至电压为4.25v,再以4.25v恒压充电,截止电流是0.05c,使电池处于满电状态;然后将电池在60℃的恒温箱中放置28天;测试电池放置前后的厚度,计算电池的厚度变化量(以%计),其可以反映电池的产气量。

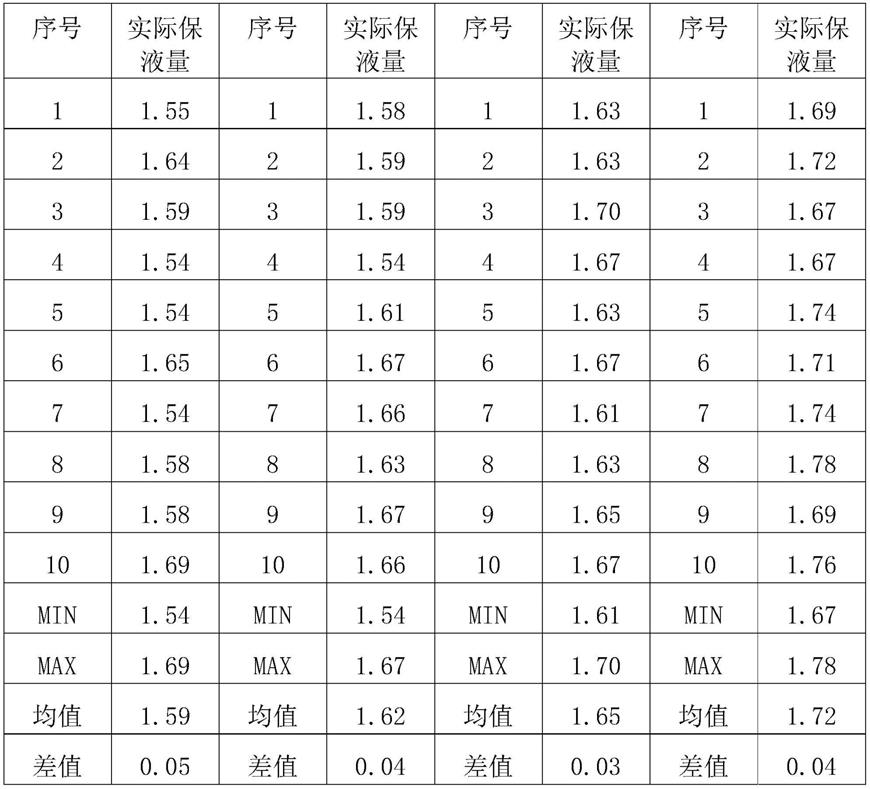

67.此外,为突出本技术技术方案的有益效果,提供了对比例1-3的正极活性材料,其所用各颗粒的参数汇总在表1,所制得的极片、电池的性能汇总在表2。

68.表1各实施例及对比例的正极活性材料的参数

69.[0070][0071]

表2各实施例及对比例的极片、电池的性能参数

[0072][0073]

备注:表2中500次充放电循环测试后mn溶出量为折算成纯lmfp对应的mn溶出量。

[0074]

从表1及表2可以获知,实施例1-5的正极活性材料在各颗粒的材质、粒度、颗粒数量比、三元材料的掺混比例等满足本技术前述要求时,可以使正极材料具有适当高的热失控触发温度、使正极片的压实密度在2.69g/cm3以上,有时高达2.9g/cm3;电池循环500次后的容量保持率可在80%以上,有时在90%以上;且电池在45℃下循环500次后的负极溶mn量较低,不超过450ppm。电池在60℃下储存28天后的电池厚度变化量不超过10%。

[0075]

此外,从对比例1与实施例3的比可以看出,当颗粒1为三元材料ncm,且ncm在整个正极活性材料中的掺混比例过大时(对比例1),正极材料的dsc触发温度大大降低、安全性变低,电池循环500次后的容量保持率也大大降低,因三元材料的质量占比过大而导致的电解液产气量大大增加,电池在60℃下储存28天后的电池厚度变化量也高达18%。

[0076]

从对比例2与实施例3的比可以看出,当颗粒2不为三元材料时,颗粒2不能充分位于材质为lmfp的颗粒1的八面体间隙,进而不能实现lmfp材料和三元材料的充分接触,因此,对比例2的正极片压实密度下降了3%左右。此外,对比例2中因三元材料的掺混比例急剧变小,整体正极活性材料的吸水能力变差,循环多次后的电池负极侧溶出的mn含量变大,电池循环500次后的容量保持率也下降了10%左右。

[0077]

从对比例3与实施例3的对比可以看出,当d50粒径最小的颗粒5不为结构稳定高的lmfp材料时,材质为ncm三元材料的颗粒5的比面积最大、活性高,其与电解液之间的副反应增加,致使电池大量产气,因此,在60℃下储存28天后的电池厚度变化量大大增加,电池循环500次后的容量保持率也大大降低。

[0078]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对本发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。