1.本发明属于冶金工艺技术领域,涉及有色金属镍湿法冶金技术,特别涉及一种镍电解生产系统中补镍、脱铜的方法。

背景技术:

2.硫化镍可溶阳极隔膜电解技术是目前镍电解生产工艺中比较成熟的技术,该技术使用硫化镍作为阳极,镍始极片作为阴极。电解过程中,在直流电的作用下,硫化镍阳极中的镍失去电子,以ni

2

离子的形式进入电解液,电解液中的ni

2

在阴极得到电子,以金属镍的形式析出,产出电解镍产品。在这个过程中由于硫化镍阳极是非金属化阳极板,其镍含量在65-75wt%之间,故直流电溶解阳极中ni

2

离子的效率较低,比阴极析出的电流效率低10%左右。如此在镍电解生产过程中就会由于阴、阳极电效差而出现ni

2

离子贫化现象,因此镍电解生产系统中就需要采取必要的措施进行补镍,以确保整个生产系统中镍的平衡。目前,尚无对镍电解生产系统进行补镍方法的相关报道。

技术实现要素:

3.本发明的目的是提供一种镍电解生产系统中补镍、脱铜的方法,利用阳极溶镍、阴极析铜的电解工艺,解决镍电解生产系统中镍贫化的问题,同时将体系中的cu

2

离子以海绵铜的形式开路,提高铜的回收价值。

4.为实现上述目的,本发明采用以下技术方案:一种镍电解生产系统中补镍、脱铜的方法,包括电解溶液配制工序和电解工序;(1)电解溶液配制工序:将镍电解净化工序为回收镍而产出的黄钠铁矾沉淀压滤后液和铜渣氯浸压滤后液,硫酸以及镍阳极液进行含镍、含铜、含酸量分析,然后根据各溶液中镍、铜、酸的含量按一定比例配制出含镍50-60g/l、含铜5-15g/l、含酸0.5-1.5g/l的电解溶液;所述配制出的电解溶液含镍在50-60g/l之间,主要目的是控制电解终液(补镍、脱铜后液)中镍离子的浓度能够达到65-75g/l;控制铜离子含量,主要是为了确保在整个电解过程中阴极只析铜而不析镍,这样既可以确保阴极上产出的海绵铜的品位,还能避免镍的损失;控制含酸量,主要是利用氢离子作为电解过程中的缓冲剂,即当溶液中的铜离子电解到较低浓度后,使析氢成为主要反应,从而避免镍的析出。

5.(2)电解工序:将(1)中电解溶液加入电解槽,以硫化镍板为阳极,钛板为阴极进行电解反应,直至硫化镍阳极断板率超过50%,得到补镍、脱铜后液;电解过程中定期刮除硫化镍板上的阳极泥,收集到的阳极泥送贵金属富集工序生产硫磺产品,并回收贵金属,硫化镍残极的主要成分为硫化镍,与阳极板的化学成分基本一致,产出的残极,送熔铸工序重新铸造阳极板。

6.作为本发明技术方案的进一步改进,所述阳极硫化镍板放入电解槽前外侧套纳纶袋,纳纶袋的主要作用是防止硫化镍阳极在电解过程中产出的阳极泥掉落槽底,污染槽底

海绵铜。硫化镍阳极在电解过程中需要定期处理,即将电解过程中产出的阳极泥(主要成分为s单质)从阳极表面刮除,刮除后重新套好纳纶袋继续下槽进行电解反应,直至硫化镍阳极断板率超过50%。

7.进一步地,电解过程中对钛板定期抖板,将板面附着的海绵铜抖落到槽底,避免阴极板上附着的海绵铜数量过多,致阴、阳极连电而出现短路现象。抖板的周期优选2-3次/天。海绵铜中铜单质的含量大于90%,含s小于5%,含镍小于2%。海绵铜经洗涤、压滤后外付其它工序处理。

8.进一步地,电解工序中,同一电流强度下,阴极的电流密度大于阳极,阴极的电流密度控制在200-400a/m2,电流密度的高低主要取决于镍电解系统中镍的贫化程度,当镍的贫化程度较高时,电流密度需控制在上限;当镍的贫化程度较低时,电流密度需控制在下限。

9.进一步地,电解工序中,所述钛阴极的数量较阳极多一片。主要原因是该电解系统的主要作用是溶解阳极,与常规电解系统生产阴极产品略有不同。常规的电解是生产阴极产品,阳极比阴极多一片,以确保端头两片阴极的两侧均有电流通过,保证阴极产品的质量;溶解阳极的电解系统,主要目的是溶解阳极,所有需要确保端头两片阳极的两侧均有电流通过,所以需要在端头两片阳极的两侧再增加2片阴极,因此阴极比阳极多一片。

10.进一步地,电解工序中,电解槽中加入十二烷基磺酸钠,:当电解溶液中含酸0.5-0.8g/l时,加入量为2-3kg/天;含酸0.8-1.2g/l时,加入量为3-4kg/天;含酸1.2-1.5g/l时,加入量为4-5kg/天。电解过程中会有不同程度的析氢反应,析出的氢气从电解液中溢出时会带出酸雾,使现场作业环境恶化。添加十二烷基磺酸钠可使电解槽液面上方产生一层泡沫,从而抑制酸雾的挥发,改善现场作业环境。

11.进一步地,电解工序中,所述补镍、脱铜后液镍离子浓度≥70g/l,体现补镍作用;铜离子浓度<0.2g/l,体现脱铜作用,同时不为后续净化工序增加除杂的负担;氢离子浓度<0.1g/l,减少后续净化工序的纯碱消耗,降低生产成本。

12.本发明的有益效果:本发明提供的一种镍电解生产系统中补镍、脱铜的方法,创造性的将体系中含铜高、含酸高的废液与镍阳极液进行配制,控制一定的cu

2

、h

离子浓度,然后泵入以硫化镍为阳极、钛板为阴极的电解槽中进行反应,该电解过程中阴极上的cu

2

、h

离子得到电子析出海绵铜或氢气,阳极中的镍失去电子以ni

2

的形式进入电解液。这个工艺创造性的以电解的方式解决镍电解生产系统中镍的贫化问题,通过将高铜、高酸、低镍的溶液根据铜、镍、酸在电解过程中的需求进行配制,配制后的溶液经电解工艺处理后产出低铜、低酸、高镍的溶液,如此可解决镍电解生产系统镍贫化的问题,可以将体系中为回收镍而产出的低镍溶液进行处理,同时可以将体系中的cu

2

以单质铜的形式开路,提高铜的回收价值。

附图说明

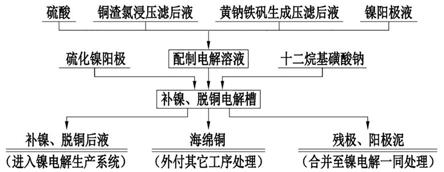

13.图1是本发明提供的镍电解生产系统中补镍、脱铜方法的工艺流程图。

具体实施方式

14.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描

述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明有关的部分而非全部的、详细的工艺流程。

15.本发明提供一种镍电解生产系统中补镍、脱铜的方法,工艺流程如图1所示。以下应用例中钛阴极尺寸为700

×

720mm,钛阴极的数量为35片,硫化镍阳极数量为34片(组)。具体实施过程为:根据当天收入的黄钠铁矾沉淀压滤后液、铜渣氯浸压滤后液、硫酸、镍阳极液的化学成分进行电解溶液配制,配制后与设定的电解溶液标准进行对比,若缺镍则利用镍阳极液补充镍量;若缺酸或者铜,则用硫酸补充。需要说明的是,前文中提到,控制含酸量主要是利用氢离子作为电解过程中的缓冲剂,即当溶液中的铜离子电解到较低浓度后,使析氢成为主要反应,从而避免镍的析出。电解过程中根据镍、铜、氢的析出电位不同,离子浓度不同,可以控制电解阴极析出的物质,当控制铜离子在一定浓度时,阴极主要反应是析铜反应,当铜离子浓度降低后,由于镍离子浓度较高,阴极主要反应会转变为析镍反应,阴极析镍不是本发明想要的结果,因此通过电解液中添加一定浓度的氢离子,使铜离子降低至一定浓度后,可以抑制镍离子在阴极析出,使析氢成为阴极的主要反应。即当铜离子达不到要求浓度时,可以用酸的量来弥补。配制电解溶液化学成分如下:ni

2

离子浓度在50-60g/l之间,cu

2

离子浓度在5-15g/l之间,h

离子浓度在0.5-1.5g/l之间;配制后的电解溶液通过输送泵送至电解高位槽,从高位槽以自流的形式进入电解槽。

16.应用例1当镍电解生产系统中ni

2

离子浓度保持在70g/l时,说明体系中镍离子浓度处于稳定状态,脱铜电解系统的电流强度控制在10000-12000a,阴极电流密度为280-340a/m2,配制出的电解溶液含镍55g/l、含铜10g/l,含氢1.0g/l,电解后的补镍、脱铜溶液含镍70g/l、含铜0.15g/l,含氢0.08g/l。脱铜电解过程中阴极上的主要反应为析出海绵铜,析氢反应并不明显,在添加十二烷基磺酸钠(加入量为3-4kg/天)后,现场作业环境较好,基本无酸雾逸散。硫化镍阳极镍溶解速度正常,产出的镍阳极泥松散,容易刮除,且阳极不容易断板,残极率很低。阴极析出的海绵铜较为松散,抖板作业较为容易,不会出现海绵铜粘附于阴极上的情况,且海绵铜主金属品位高(大于92%),含硫、含镍均较低(含硫小于3%,含镍小于1%)。此种情况是该电解系统的最佳反应条件。

17.应用例2当镍电解生产系统中ni

2

离子浓度达到72g/l以上时,说明体系中镍离子浓度偏高,脱铜电解系统的电流强度控制在8000-10000a,阴极电流密度为220-280a/m2,配制出的电解溶液含镍50g/l、含铜8g/l,含氢0.8g/l,电解后的溶液含镍65g/l、含铜0.15g/l,含氢0.08g/l。阴极上的主要反应虽然仍是析出海绵铜,但反应速度减慢,析氢反应也不明显,在添加十二烷基磺酸钠(加入量为2-3kg/天)后,现场作业环境较好,无酸雾逸散。硫化镍阳极镍溶解速度较慢,极端情况下会出现阳极钝化,影响正常生产;产出的镍阳极泥密实,不容易刮除,增加了岗位职工作业难度。此种情况下,岗位职工作业难度增加,但作业量减轻,但极端情况会影响正常生产运行,不是该电解系统较好的反应条件。

18.应用例3当镍电解生产系统中ni

2

离子浓度低于68g/l时,体系中镍离子浓度偏低,脱铜电解系统的电流强度控制在12000-14000a,阴极电流密度为340-400a/m2,配制出的电解溶液含镍60g/l、含铜12g/l,含氢1.2g/l,电解后的补镍、脱铜溶液含镍75g/l、含铜0.2g/l,含氢

0.1g/l。阴极上的主要反应虽然仍是析出海绵铜,但由于溶液中氢离子浓度较高,析氢反应也较为明显,虽添加十二烷基磺酸钠(加入量为4-5kg/天),但现场作业环境仍较为恶劣,酸雾逸散明显。硫化镍阳极镍溶解速度较快,极易出残极断板,对于较薄的残极就不再下槽,提高了残极率;产出的镍阳极泥疏松,容易刮除,但由于阳极溶解速度快,阳极使用周期缩短,出装岗位职工劳动强度会有所提升。由于电流强度高,阴极析出的海绵铜速度较快,抖板作业的频率需要提高至3次/天;同时在高电流密度下会促进镍的析出,会影响海绵铜主金属的品位,海绵铜的含铜量会较正常情况下低2%左右,含镍会升高至1%-2%之间。此种情况下,岗位劳动强度会有所提升,且作业现场环境较差,不是该电解系统较好的反应条件。

19.显然,本发明的上述应用例仅仅是为了清楚的说明本发明所作的举例,而并非是对本发明实施方式的限定。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。