1.本发明涉及催化剂技术领域,具体而言,涉及一种燃料电池用催化剂及其制备方法和热处理设备。

背景技术:

2.质子交换膜燃料电池作为一种能量转换装置,具有工作温度低、启动快、比功率高、结构简单和环境友好等优点,在电动汽车、便携式电源及固定电站等领域具有广阔的应用前景。然而,质子交换膜燃料电池产业化发展进程还受到了成本和耐久性制约,而其所使用的贵金属催化材料是造成燃料电池成本高和稳定性差的主要原因之一。

3.目前,质子交换膜燃料电池主要使用pt基贵金属催化剂,最典型的为碳载铂(pt/c)催化剂。pt基贵金属催化剂的制备工艺路线主要采用氯铂酸体系,该体系具备成本低、后处理工艺简单的优点,但采用该工艺路线获得的催化剂一致性较差、批次不稳定。现有技术中还采用乙酰丙酮铂体系制备pt基贵金属催化剂,但是该工艺由于采用了油性的有机体系,后处理工艺较为复杂,不仅影响了批量工艺的生产效率,且若处理不好会降低催化剂的稳定性。

技术实现要素:

4.本发明解决的问题是现有技术中采用乙酰丙酮铂体系制备pt基贵金属催化剂的后处理工艺较为复杂,影响批量生产效率及催化剂的稳定性。

5.为解决上述问题,本发明提供一种燃料电池用催化剂制备方法,其特征在于,包括如下步骤:

6.以乙酰丙酮铂为前驱体,以碳黑为载体,制备pt/c催化剂,并使用清洗试剂清洗;

7.将所述pt/c催化剂在鼓风环境下进行一级热处理,得到一级处理催化剂;

8.将所述一级处理催化剂在真空环境下进行二级热处理,得到二级处理催化剂;

9.将所述二级处理催化剂在空气流环境中进行三级热处理,得到三级处理催化剂;

10.将所述三级处理催化剂在h2和惰性气体的混合气体环境中进行四级热处理,得到燃料电池用催化剂。

11.可选地,所述一级热处理的温度为60-110℃,处理时间为2-16h。

12.可选地,所述二级热处理的温度大于所述一级热处理的温度,处理时间为2-16h。

13.可选地,所述三级热处理的温度为160-220℃,处理时间为8-24h。

14.可选地,所述四级热处理的温度为300-400℃,处理时间为2-8h。

15.可选地,所述h2和惰性气体的混合气体中h2的体积分数为1-6%。

16.可选地,所述清洗试剂包括乙醇、异丙醇、正己烷或者去离子水。

17.可选地,所述pt/c催化剂的制备方法包括:

18.将所述乙酰丙酮铂、所述载体和溶剂混合,超声分散处理0.5-1.5h,得到混合溶液;

19.将所述混合溶液在惰性气体环境下搅拌10-20分钟后,加热混合溶液至100-110℃;

20.继续加热所述混合溶液到200-240℃,降温至室温,离心得到pt/c催化剂。

21.相对于现有技术,本发明所述的燃料电池用催化剂制备方法具有以下优势:

22.本发明采用乙酰丙酮铂体系制备pt基贵金属催化剂,通过此种方法得到的催化剂表面残留有杂质溶剂、水分、活性剂以及反应过程中产生的中间产物,本发明所述的燃料电池用催化剂制备方法对上述催化剂进行多级热处理实现杂质的有序去除。

23.其中,一级热处理在鼓风环境下进行,用于去除催化剂表面残余的大部分杂质溶剂,通过鼓出大量空气增强空气流动循环,可以更加快速高效地去除杂质,缩短干燥时间;

24.二级热处理在真空环境下进行,用于去除催化剂表面由于沸点较高而无法在鼓风干燥阶段去除的活性剂以及少量残留在载体孔隙中的杂质溶剂,真空环境下进行热处理的目的在于隔绝氧气,防止在后续的热处理工艺中由于进一步升温导致杂质溶剂与催化剂发生反应,燃烧起火造成催化剂被烧毁;

25.三级热处理在空气流环境下进行,用于去除剩余活性剂以及部分中间产物和固体杂质,由于pt颗粒表面具备活性位点,在该活性位点下,氧化还原反应的能级大大降低,因此在高温下,催化剂表面的有机杂质更容易与空气中的氧气发生氧化还原反应,在空气中燃烧以去除固体杂质;

26.四级热处理在h2和惰性气体的混合气体环境中进行,用于将三级热处理无法去除的有机物杂质去除,h2具有较高还原性,可以与催化剂表面的氧化物、有机物等中间产物杂质发生还原反应,进一步提纯催化剂,惰性气体可以起到对催化剂的保护作用。

27.本发明通过对催化剂进行多级热处理,通过不同级次的热处理方法依次去除催化剂中的多种类杂质,实现催化剂的提纯,高效安全,可以保证催化剂大批量生产,同时,通过上述热处理步骤可以稳定pt颗粒在载体表面的聚集状态,提高催化剂的颗粒稳定性。本发明所述的燃料电池用催化剂制备方法后处理工艺简单高效、成本低廉,可显著提升催化剂批量生产效率,获得批次稳定性催化剂产品。

28.本发明的另一目的在于提供一种燃料电池用催化剂,基于上述燃料电池用催化剂制备方法制得。

29.本发明所述的燃料电池用催化剂器相对于现有技术的优势与上述燃料电池用催化剂制备方法相同,在此不再赘述。

30.本发明的另一目的在于提供一种热处理设备,具体包括:

31.一级热处理模块,用于提供鼓风环境,并适于对pt/c催化剂进行一级热处理,得到一级处理催化剂;

32.二级热处理模块,用于提供真空环境,并适于对所述一级处理催化剂进行二级热处理,得到二级处理催化剂;

33.三级热处理模块,用于提供空气流环境,并适于对所述二级处理催化剂进行三级热处理,得到三级处理催化剂;

34.四级热处理模块,用于提供h2和惰性气体的混合气体环境,并适于对所述三级处理催化剂进行四级热处理,得到燃料电池用催化剂。

35.本发明所述的热处理设备相对于现有技术的优势与上述燃料电池用催化剂制备

方法相同,在此不再赘述。

附图说明

36.图1为本发明实施例的燃料电池用催化剂制备方法流程图;

37.图2为本发明实施例一的燃料电池用催化剂的透射电镜(tem)图一;

38.图3为本发明实施例一的燃料电池用催化剂的透射电镜(tem)图二;

39.图4为本发明实施例一的燃料电池用催化剂的透射电镜(tem)图三;

40.图5为本发明实施例一的燃料电池用催化剂与现有催化剂的氧化还原性能对比图;

41.图6为质子交换膜燃料电池的功率密度曲线图。

具体实施方式

42.为使本发明的上述目的、特征和优点能够更为明显易懂,下面结合附图对本发明的具体实施例做详细的说明。

43.需要说明的是,在本技术实施例的描述中,术语“一些具体的实施例”的描述意指结合该实施例或示例描述的具体特征、结构、材料或特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不一定指的是相同的实施或实例。而且,描述的具体特征、结构、材料或特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

44.结合图1所示,本发明实施例的燃料电池用催化剂制备方法,包括如下步骤:

45.以乙酰丙酮铂为前驱体,以碳黑为载体,制备pt/c催化剂,并使用清洗试剂清洗;

46.将所述pt/c催化剂在鼓风环境下进行一级热处理,得到一级处理催化剂;

47.将所述一级处理催化剂在真空环境下进行二级热处理,得到二级处理催化剂;

48.将所述二级处理催化剂在空气流环境中进行三级热处理,得到三级处理催化剂;

49.将所述三级处理催化剂在h2和惰性气体的混合气体环境中进行四级热处理,得到燃料电池用催化剂。

50.本发明采用乙酰丙酮铂体系制备pt基贵金属催化剂,通过此种方法得到的催化剂表面残留有杂质溶剂、水分、活性剂以及反应过程中产生的中间产物。本发明所述的燃料电池用催化剂制备方法对上述催化剂进行多级热处理实现杂质的有序去除。其中,一级热处理在鼓风环境下进行,用于去除催化剂表面残余的大部分杂质溶剂,通过鼓出大量空气增强空气流动循环,可以更加快速高效地去除杂质,缩短干燥时间;二级热处理在真空环境下进行,用于去除催化剂表面由于沸点较高而无法在鼓风干燥阶段去除的活性剂以及少量残留在载体孔隙中的杂质溶剂,真空环境下进行热处理的目的在于隔绝氧气,防止在后续的热处理工艺中由于进一步升温导致杂质溶剂与催化剂发生反应,燃烧起火造成催化剂被烧毁;三级热处理在空气流环境下进行,用于去除剩余活性剂以及部分中间产物和固体杂质,由于pt颗粒表面具备活性位点,在该活性位点下,氧化还原反应的能级大大降低,因此在高温下,催化剂表面的有机杂质更容易与空气中的氧气发生氧化还原反应,在空气中燃烧以去除固体杂质;四级热处理在h2和惰性气体的混合气体环境中进行,用于将三级热处理无法去除的有机物杂质去除,h2具有较高还原性,可以与催化剂表面的氧化物、有机物等中间

产物杂质发生还原反应,进一步提纯催化剂,惰性气体可以起到对催化剂的保护作用。

51.本发明通过对催化剂进行多级热处理,通过不同级次的热处理方法依次去除催化剂中的多种类杂质,实现催化剂的提纯,高效安全,可以保证催化剂大批量生产,同时,通过上述热处理步骤可以稳定pt颗粒在载体表面的聚集状态,提高催化剂的颗粒稳定性,本发明所述的燃料电池用催化剂制备方法后处理工艺简单高效、成本低廉,可显著提升催化剂批量生产效率,获得批次稳定性催化剂产品。

52.在一些具体的实施例中,所述清洗试剂包括乙醇、异丙醇、正己烷或者去离子水。由此,提高催化剂颗粒的分散性,防止催化剂颗粒在后续热处理过程中产生团聚,影响催化剂性能。

53.在一些具体的实施例中,所述一级热处理为在鼓风环境下进行干燥处理,所述温度为60-110℃,处理时间为2-16h。

54.由于催化剂表面残留的例如乙醇、异丙醇或者正己烷等溶剂与水共混后与催化剂表面接触,不会对催化剂造成影响,但若溶剂直接与催化剂接触,则在后续干燥过程中可能会造成溶剂与催化剂发生反应燃烧起火,烧毁催化剂。因此,优选方式中,在鼓风干燥箱内,通过对升温程序进行控制,首先将溶剂除去,保留部分水分附着在催化剂表面,以防止后续干燥过程中溶剂直接与催化剂接触导致催化剂烧毁;在保证将溶剂除去后,升温以将残余水分除去。由于上述乙醇、异丙醇或者正己烷等溶剂的沸点在55-83℃之间,水的沸点为100℃,因此通过对整个一级热处理过程中的温度、鼓风量进行阶梯升温控制,按照先去除溶剂再去除水分的步骤可以有效提高一级热处理的鼓风干燥效果。更多的,鼓风干燥的温度要与处理的溶剂沸点温度相当,可以根据使用溶剂的不同灵活处理,例如当使用乙醇溶液作为溶剂时,鼓风干燥温度控制在60℃左右较为合适,当使用异丙醇溶液作为溶剂时,鼓风干燥温度控制在90-100℃较为合适,当使用正己烷溶液作为溶剂时,鼓风干燥温度控制在70-80℃较为合适。

55.示例性地,所述鼓风干燥的温度以阶梯控制的方式逐渐升高,例如以一定的升温速率升温至60℃至110℃中的任一数值,处理时间为2-16h,由此可将pt/c催化剂表面残余的绝大部分溶剂和水分去除,得到一级处理催化剂。在上述反应温度及时间下,鼓风干燥过程得以充分进行,能够快速高效地去除催化剂表面残余的大部分杂质溶剂,在保证干燥效果的条件下,节省时间与资源。

56.在一些具体的实施例中,所述二级热处理为在真空环境下进行干燥处理,所述温度大于所述一级热处理的温度,处理时间为2-16h。

57.具体地,所述真空干燥处理的温度高于鼓风干燥处理的温度,例如鼓风干燥处理温度为60-110℃中的某一个温度,那么真空干燥处理的温度大于该温度,示例性地,真空干燥处理的温度范围为60-120℃,需要说明的是,不包括端点60℃。由此,经过一级热处理后,催化剂表面仍残留有一些沸点较高而无法在鼓风干燥阶段去除的活性剂等杂质,需要将温度进一步升高才能去除,然而,若在步骤一中的鼓风条件下,将温度直接升高,可能会引起催化剂的燃烧,因此,通过本步骤提供真空环境,隔绝氧气,再将温度进一步升高,防止杂质溶剂与催化剂发生反应造成催化剂被烧毁,以此安全高效地去除催化剂表面的高沸点活性剂。同时,本实施例以碳黑为载体,碳黑载体为多孔结构,会有少量杂质溶剂残留在载体孔隙中,在本步骤中,可以进一步将残留在孔隙中的溶剂去除,更加安全高效。在上述反应温

度及时间下,真空干燥过程得以充分进行,能够快速高效地去除催化剂表面的高沸点活性剂以及少量残留在载体孔隙中的杂质溶剂,在保证真空干燥效果的条件下,节省时间与资源。

58.在一些具体的实施例中,所述三级热处理为在空气流环境下进行高温燃烧处理,所述温度为160-220℃,处理时间为8-24h。

59.具体地,经过上述一级、二级热处理后,催化剂中仍存在一些无法干燥去除的固体杂质,需要对其进行进一步去除。pt颗粒表面具备活性位点,在该活性位点下,氧化还原反应的能级大大降低,在高温下,表面的有机杂质更容易与空气中的氧气发生氧化还原反应产生二氧化碳和水,因此,在本步骤中,通过在空气流环境下将温度升高至160℃及以上,将无法高温去除的固体杂质在空气中燃烧掉,通过pt的催化活性将pt表面剩余的全部活性剂和中间产物以及大部分碳表面的活性剂和中间产物去除。在上述反应温度及时间下,催化剂表面的有机杂质可以与空气中的氧气发生充分的氧化还原反应,空气流高温燃烧处理过程得以充分进行,能够快速高效地去除催化剂中剩余活性剂以及部分中间产物和固体杂质,在保证空气流高温燃烧处理效果的条件下,节省时间与资源。

60.在一些具体的实施例中,所述四级热处理为在h2和惰性气体的混合气体环境下进行氧化还原处理,处理温度为300-400℃,处理时间为2-8h。

61.具体地,经过上述鼓风干燥、真空干燥、空气流高温燃烧处理后,催化剂中仍存在一些无法去除的有机物杂质,需要对其进行进一步去除。h2具有较高的还原性,可以与催化剂表面的氧化物、有机物发生还原反应,从而去掉有机物杂质,本步骤可以将步骤四中无法通过高温燃烧去除的杂质,在h2还原氛围反应掉,惰性气体可以保护催化剂不发生剧烈的氧化还原反应燃烧。由此,h2可以与催化剂表面的氧化物、有机物等中间产物杂质进行充分的还原反应,能够快速高效地去除上述热处理步骤无法去除的有机物杂质,在保证氧化还原处理效果的条件下,节省时间与资源。

62.在一些具体的实施例中,所述h2和惰性气体的混合气体中h2的体积分数为1-6%。h2具有较高的还原性,可以与催化剂表面的氧化物、有机物发生还原反应,从而去掉有机物杂质,然而h2同时也具有较高的活性,因此可能导致还原反应发生的过于剧烈,使催化剂烧毁,因此需要将h2占混合气体的比例控制在一定的范围内,本实施例中将h2占混合气体的比例控制在1-6%范围内,可以在保证快速高效的去处催化剂表面的氧化物、有机物等杂质的前提下,防止h2含量过高导致催化剂烧毁。

63.在一些具体的实施例中,所述以乙酰丙酮铂为前驱体,以碳黑为载体,制备pt/c催化剂,具体包括:

64.将所述乙酰丙酮铂、所述载体和溶剂混合,超声分散处理0.5-1.5h,得到混合溶液;

65.将所述混合溶液在惰性气体环境下搅拌10-20分钟后,加热混合溶液至100-110℃;

66.继续加热所述混合溶液到200-240℃,降温至室温,离心得到pt/c催化剂。

67.由此,高效、简便、快捷地制备得到pt金属负载催化剂。

68.本发明的另一目的在于提供一种燃料电池用催化剂,基于上述燃料电池用催化剂制备方法制得。

69.本发明所述的燃料电池用催化剂相对于现有技术的优势与上述燃料电池用催化剂制备方法相同,在此不再赘述。

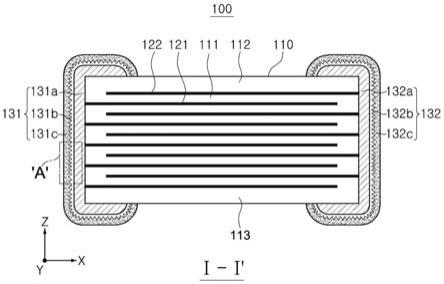

70.本发明的另一目的在于提供一种热处理设备,具体包括:

71.一级热处理模块,用于提供鼓风环境,并适于对pt/c催化剂进行一级热处理,得到一级处理催化剂;

72.二级热处理模块,用于提供真空环境,并适于对一级处理催化剂进行二级热处理,得到二级处理催化剂;

73.三级热处理模块,用于提供空气流环境,并适于对二级处理催化剂进行三级热处理,得到三级处理催化剂;

74.四级热处理模块,用于提供h2和惰性气体的混合气体环境,并适于对三级处理催化剂进行四级热处理,得到所述燃料电池用催化剂。

75.本发明所述的热处理设备相对于现有技术的优势与上述燃料电池用催化剂制备方法相同,在此不再赘述。

76.下面结合具体实施例,对本发明技术方案做进一步阐述,明确本发明的目的及优点。

77.实施例一:

78.步骤一:取0.53gpt(acac)2(乙酰丙酮铂)和1g碳黑粉末,加入到400毫升的乙醇溶液中,超声分散1h,得到黑色混合溶液;

79.其中,pt(acac)2作为制备燃料电池用催化剂反应的前驱体,碳黑粉末作为载体,乙醇溶液作为溶剂,超声处理有助于所述pt(acac)2和碳黑粉末分散于乙醇溶液中,形成更加均匀的混合溶液。

80.将所述黑色混合溶液加入到反应器中,在n2保护下搅拌10分钟后,加热混合溶液至100℃;

81.将上述混合溶液继续加热至220℃,然后降温至室温,离心得到pt/c催化剂,将上述pt/c催化剂用乙醇超声洗涤。

82.通过上述方法制备得到纳米粒径小于50nm的碳负载贵金属催化剂,其中pt颗粒粒径优选2-10nm。

83.步骤二:将步骤一中得到的pt/c催化剂在鼓风环境下进行一级热处理,其中,一级热处理温度为60℃,处理时间为16h,将pt/c催化剂表面残余的绝大部分乙醇溶剂和水分去除,得到一级处理催化剂。

84.步骤三:将步骤二中得到的一级处理催化剂在真空环境下进行二级热处理,其中,二级热处理温度为70℃,处理时间为2h,将催化剂表面的高沸点活性剂以及少量残留在载体孔隙中的杂质溶剂去除,得到二级处理催化剂;

85.步骤四:将步骤三中得到的二级处理催化剂在空气流环境中进行三级热处理,其中,三级热处理温度为160℃,处理时间为8h,将催化剂中剩余活性剂以及部分中间产物和固体杂质去除,得到三级处理催化剂;

86.步骤五:将步骤四中得到的三级处理催化剂在h2和n2的混合气体环境中进行四级热处理,其中,四级热处理温度为300℃,处理时间为2h,h2占混合气体比例为1%,将催化剂中有机物杂质去除,得到燃料电池用催化剂。

87.对本实施例制得的燃料电池用pt/c电催化剂进行pt载量检测,经检测,其pt载量为40wt%。

88.对本实施例制备所得燃料电池用pt/c电催化剂进行透射电镜(tem)图,结果如图2-4所示,图2-4表示在不同倍率下的tem图。由图4可以看出pt纳米颗粒平均粒径约为3.5nm,并均匀分散担载在碳载体上,由此可见,pt颗粒在载体表面的聚集状态更加稳定,有利于提高催化剂的颗粒稳定性,获得批次稳定性催化剂产品。

89.以johnson matthey公司商业pt/c催化剂作为对比例,分别对本实施例制得的燃料电池用pt/c催化剂和对比例的催化剂进行氧化还原性能测试,结合图5所示。其中,图5所示坐标系中,纵坐标current density表示电流密度,单位为ma

·

cm-2

,横坐标e表示电极电势,vs rhe表示换算成可逆氢电极。图5中ge02040-1所代表的是对比例催化剂的电流密度随电势变化的图像,图5中ge02040-2表示本实施例制备的催化剂的电流密度随电势变化的图像。由图5可知,本实施例制备得到的燃料电池用pt/c电催化剂具有更好的氧化还原性能。

90.实施例二:

91.步骤一:取0.53g pt(acac)2、0.16g co(acac)2和1g碳黑粉末,加入到400毫升的异丙醇溶液中,超声分散1h,得到黑色混合溶液;将所述黑色混合溶液加入到反应器中,在n2保护下搅拌20分钟后,加热混合溶液至110℃;将上述混合溶液继续加热至240℃,然后降温至室温,离心得到pt/c催化剂,将上述pt/c催化剂用异丙醇超声洗涤。

92.步骤二:将步骤一中得到的pt/c催化剂在鼓风环境下进行一级热处理,其中,一级热处理温度为110℃,处理时间为16h,将pt/c催化剂表面残余的绝大部分异丙醇溶剂和水分去除,得到一级处理催化剂;

93.步骤三:将步骤二中得到的一级处理催化剂在真空环境下进行二级热处理,其中,二级热处理温度为120℃,处理时间为16h,将催化剂表面的高沸点活性剂以及少量残留在载体孔隙中的杂质溶剂去除,得到二级处理催化剂;

94.步骤四:将步骤三中得到的二级处理催化剂在空气流环境中进行三级热处理,其中,三级热处理温度为220℃,处理时间为24h,将催化剂中剩余活性剂以及部分中间产物和固体杂质去除,得到三级处理催化剂;

95.步骤五:将步骤四中得到的三级处理催化剂在h2和n2的混合气体环境中进行四级热处理,其中,四级热处理温度为400℃,处理时间为8h,h2占混合气体比例为6%,将催化剂中有机物杂质去除,得到燃料电池用催化剂。

96.对本实施例制得的燃料电池用pt/c电催化剂进行pt载量检测,经检测,其pt载量为42wt%。

97.实施例三:

98.步骤一:取0.53g pt(acac)2和1g碳黑粉末,加入到400毫升的正己烷溶液中,超声分散1h,得到黑色混合溶液;将所述黑色混合溶液加入到反应器中,在n2保护下搅拌15分钟后,加热混合溶液至105℃;将上述混合溶液继续加热至220℃,然后降温至室温,离心得到pt/c催化剂,将上述pt/c催化剂用正己烷超声洗涤。

99.步骤二:将步骤一中得到的pt/c催化剂在鼓风环境下进行一级热处理,其中,一级热处理温度为80℃,处理时间为8h,将pt/c催化剂表面残余的绝大部分正己烷溶剂和水分

去除,得到一级处理催化剂;

100.步骤三:将步骤二中得到的一级处理催化剂在真空环境下进行二级热处理,其中,二级热处理温度为90℃,处理时间为8h,将催化剂表面的高沸点活性剂以及少量残留在载体孔隙中的杂质溶剂去除,得到二级处理催化剂;

101.步骤四:将步骤三中得到的二级处理催化剂在空气流环境中进行三级热处理,其中,三级热处理温度为200℃,处理时间为16h,将催化剂中剩余活性剂以及部分中间产物和固体杂质去除,得到三级处理催化剂;

102.步骤五:将步骤四中得到的三级处理催化剂在h2和n2的混合气体环境中进行四级热处理,其中,四级热处理温度为350℃,处理时间为5h,h2占混合气体比例为3%,将催化剂中有机物杂质去除,得到燃料电池用催化剂。

103.对本实施例制得的燃料电池用pt/c电催化剂进行pt载量检测,经检测,其pt载量为45wt%。

104.实施例四:

105.为便于叙述,将应用了对比例催化剂的质子交换膜燃料电池(mea)称为对比例燃料电池,应用了本发明实施例二和实施例三的催化剂的mea分别为mea-2和mea-3,分别对mea-2、mea-3和对比例燃料电池进行功率密度测试,结果如图6所示。

106.其中,图6所示坐标系中,主纵坐标voltage表示电压,单位为伏特(v),次纵坐标power density表示功率密度,单位为毫瓦每立方厘米(mw/cm2),主横坐标current density表示电流密度,单位为毫安每立方厘米(ma/cm2),其中,jm-jm代表对比例燃料电池,jm-42%-1与jm-42%-2代表平行试验中的两个mea-2,jm-45%-1代表mea-3。

107.由图6可以看出,在电流密度相同的情况下,本发明实施例制得的催化剂相对于现有催化剂,具有更大的功率密度,即使用了本发明催化剂的质子交换膜燃料电池具有更加优越的性能。

108.虽然本公开披露如上,但本公开的保护范围并非仅限于此。本领域技术人员在不脱离本公开的精神和范围的前提下,可进行各种变更与修改,这些变更与修改均将落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。