1.本发明属于冶金材料技术领域,尤其涉及一种含碲非调质钢及其生产的方法。

背景技术:

2.非调质钢在生产过程中无需对产品进行热处理、矫直,简化了工艺操作,提高了产品成材率,降低能耗的同时减少了对环境的污染,故有“绿色钢材”之称。38mnvs6非调质钢主要应用于汽车曲轴、连杆、轮毂轴等,曲轴、连杆、轮毂轴的成型工艺包括锻造、切削加工等,这就要求非调质钢具有良好的加工性能。钢中加入一定量的硫后,可起到润滑作用,降低零件机加工时的切削抗力,进而改善刀具寿命及零件的表面质量。硫化物在钢中形态不同对钢材有不同的影响,例如长条状的硫化物会明显降低钢材的横向性能,产生明显的各向异性,对切削性能改善相对有限,相较而言,纺锤形的硫化物在热加工时这种夹杂物不易延伸变形,可切削性好,横向性能降低小,是较为理想的硫化物形态。现有技术中,控制mns为主的硫化物夹杂的形态的主要措施为向钢中添加ca、zr、ba等元素。

3.ca处理方法,一般是向钢中添加ca,含量在0.001~0.010%范围,可有效改善非调质钢的切削性能。cn107312908a公开了一种改善非调质钢中mns夹杂物形态的冶金方法,所述方法首次提出在非调质钢中采用zr脱氧,并严格控制钢中的zr、al、o、ca、mg等元素含量,在钢液中得到大量细小、均匀分布的zro2类氧化物,该类型氧化物在钢凝固过程中可以为mns夹杂物的生成提供形核核心,得到的mns夹杂物多为球状或块状,分布均匀,尺寸小。然而实际生产中由于ca合金的收得率难以保证,且对于有al要求的钢易造成钢液可浇性差的问题。

4.zr处理方法,采取向钢中添加zr元素的方法控制mns形态,采取zr脱氧,利用zro2作为凝固过程中mns的异质形核核心,达到细化mns的目的。cn107312908a公开了一种改善非调质钢中mns夹杂物形态的冶金方法,所述方法首次提出在非调质钢中采用zr脱氧,并严格控制钢中的zr、al、o、ca、mg等元素含量,在钢液中得到大量细小、均匀分布的zro2类氧化物。该类型氧化物在钢凝固过程中可以为mns夹杂物的生成提供形核核心,得到的mns夹杂物多为球状或块状,分布均匀,尺寸小,所述冶金工艺能够有效地改善传统非调质钢中mns夹杂物尺寸大、主要在晶界分布的问题;但二氧化锆容易聚集在钢材内部,形成脆性夹杂物,对钢的性能会产生一定危害。

5.ba处理方法是向钢中添加0.0001-0.03%的钡合金,提高含硫非调质钢洁净度的同时,细化硫化物夹杂。cn107557531b公开了一种钡合金处理的非调质钢硫化物夹杂控制方法,采用钡合金对al2o3夹杂进行变性,在提高钢水洁净度的同时,使残余al2o3以弥散均匀状态分布,并作为后续硫化物夹杂物形成的核心,通过al、ba、s含量的控制、加入时间和方法的控制,实现非调质钢硫含量在0.04-0.06%的情况下,连铸实现8炉连浇,硫化物夹杂粗系≤2.0级,细系≤3.0级。由于钡与钙同族,且其活性更强,实际生产中钢材的收得率较低,操作有困难。

6.为优化硫化物在非调质钢中的形态,提升其综合性能,需要优化现有工艺。

技术实现要素:

7.针对现有技术存在的非调质钢的成分改造方法存在收率较低,对钢材其他方面性能有损害等问题,本发明提出了一种含碲非调质钢及其生产的方法,所述方法采取向vd真空冶炼后的钢液中添加特定含量的铁碲包芯线,调控含硫非调质钢的硫化物(mns)的形态效果,进而调控含碲非调质钢的质量。

8.为达此目的,本发明采用以下技术方案:

9.第一方面,本发明提供了一种含碲非调质钢,所述含碲非调质钢的化学成分按质量百分比计包括:

10.c:0.37-0.39%,si:0.53-0.57%,mn:1.45-1.49%,s:0.048-0.055%,cr:0.15-0.19%,v:0.12-0.14%,n:0.014-0.016%,al:0.010-0.020%,te:0.0010-0.0080%,p:≤0.020%,其余组分为fe以及不可避免的杂质;

11.其中,te和s元素之间的质量比关系满足:te/s=0.018-0.18;

12.所述含碲非调质钢中硫化物呈mnte包裹的mns双层复合夹杂物,且长宽比值在1-3的硫化物比例在50%以上,长宽比值在1-6的硫化物比例在89%以上。

13.硫化物夹杂能显著影响钢材的疲劳性能,提高钢材的切削性能,质软硫化物在一定程度上能有效减缓硬脆非金属夹杂物对基体的割裂、划伤作用,减小脆性夹杂物对基体产生的嵌镶应力,阻止疲劳裂纹的萌生;硫元素能够起到润滑、断屑等作用,是非调质钢、齿轮钢钢中需要添加的元素,但硫化物相对钢基体更软、熔点更低,在热轧过程中会变为长条形,对钢力学性能有害。对硫化物加入适量的变性剂,使其从长条状或链状转变为球状,能延长疲劳微裂纹形成时间,因此将硫化物调控为球形、纺锤形等长宽比较小的硫化物,是含硫钢取得加工与力学性能平衡的关键。本发明中的含碲非调质钢38mnvs6,通过加碲改质,te可与mn、s结合形成mnte包裹的mns双层复合夹杂物,改善硫化物形态,形成长宽比值在1-3的硫化物比例在50%以上,长宽比值在1-6的硫化物比例在89%以上的硫化物,在现有含硫钢材基础上进一步增加其硬度,减小锻造时的变形量,从而调控含硫非调质钢的硫化物(mns)的形态效果。

14.本发明提供含碲非调质钢的化学成分按质量百分比计包括:c:0.37-0.39%,例如可以是0.37%、0.372%、0.375%、0.378%、0.38%、0.382%、0.385%、0.388%、或0.39%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;si:0.53-0.57%,例如可以是0.53%、0.535%、0.54%、0.545%、0.55%、0.555%、0.56%、0.565%或0.57%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;mn:1.45-1.49%,例如可以是1.45%、1.46%、1.47%、1.48%、或1.49%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;s:0.048-0.055%,例如可以是0.048%、0.049%、0.050%、0.051%、0.052%、0.053%、0.054%或0.055%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;cr:0.15-0.19%,例如可以是0.15%、0.16%、0.17%、0.18%、或0.19%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;v:0.12-0.14%,例如可以是0.12%、0.122%、0.125%、0.128%、0.12%、0.132%、0.135%、0.138%或0.14%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;n:0.014-0.016%,例如可以是0.014%、0.0145%、0.015%、0.0155%或0.016%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;al:

0.010-0.020%,例如可以是0.010%、0.012%、0.015%、0.018%或0.020%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;te:0.0010-0.0080%,例如可以是0.0010%、0.0020%、0.0030%、0.0050%、0.0060%或0.0080%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;p:≤0.020%,例如可以是0.010%、0.012%、0.015%、0.018%或0.020%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

15.其中,te和s元素之间的关系需满足:te/s=0.018-0.18,例如可以是0.018、0.02、0.05、0.07、0.09、0.1、0.12、0.15或0.18,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

16.钢中硫化物长宽比在1-3的硫化物比例在50%以上,例如可以是50%、52%、55%、58%或60%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;长宽比在1-6的硫化物比例在89%以上,例如可以是89%、89.5%、90%、90.5%或91%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

17.第二方面,本发明还提供了一种如第一方面所述的含碲非调质钢生产的方法,所述方法包括以下步骤:

18.(1)转炉冶炼:铁水经过kr预处理后进行转炉,再与金属原料混合进行放钢;

19.(2)lf精炼冶炼:所述转炉冶炼后的钢水进行造渣;

20.(3)vd真空冶炼:所述lf精炼冶炼后的钢水进行深真空处理,喂入铁碲包芯线;

21.其中,所述铁碲包芯线的化学成分按质量百分比计包括:te:8-30%,fe:70-92%;

22.(4)连铸冶炼:所述vd真空冶炼后的钢水进行浇注,得到所述含碲非调质钢。

23.碲处理对钢中硫化物能够进行有效改质,碲加入后形成mnte与mns共溶物,在钢液冷却凝固过程中,以氧化物为核心析出。根据不同的冷速,形成共溶物析出或者mnte包裹在mns表面析出,从而改善mns与钢基体间的界面特性,使改性后硫化物更倾向于以球形析出,能降低mns夹杂长宽比。通过控制硫化物形态由细长型转变为纺锤型,增大断屑几率,改善含硫齿轮钢的切削性。相关的反应式为:

24.mn s=mns

25.mn te=mnte

26.mns mnte=mn(te,s)

27.本发明通过碲处理技术,在精炼环节添加铁碲包芯线,并优选其中te质量分数为8-30%,其原因在于te含量太低会增加喂线的量,影响生产效率,te元素是低熔点物质,易挥发,如果te含量太高,会影响收得率,且钢材质量也不会再有显著提升,根据不同硫含量的钢,加入不同te含量的铁碲包芯线,更易精确控制钢中加入量,达到改善硫化物形态和分布的目的。碲处理后,在硫化物表面形成mnte包裹层或者与mns形成共溶物,改变mns的表/界面特性,使硫化物更倾向以球状形态弥散分布于钢基体中,显著减低析出硫化物的长宽比,使钢材的切削性能与力学性能同时得到优化。另一方面,硫化物夹杂物熔点低,在热处理温度下能够进一步与钢基体发生固相反应,硫化物的溶解、变形,使对钢材进一步调控成为可能。

28.本方法vd真空冶炼步骤中,所述铁碲包芯线的化学成分按质量百分比计包括:te:8-30%,例如可以是8%、10%、12%、15%、18%、20%、25%或30%,但并不仅限于所列举的

数值,该数值范围内其他未列举的数值同样适用;fe:70-92%,例如可以是70%、72%、75%、78%、80%、85%或90%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

29.优选地,步骤(1)中所述kr预处理后,铁水中的s的质量分数≤0.050%,例如可以是0.050%、0.049%、0.048%或0.045%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

30.优选地,转炉终点的铁水的化学成分按质量百分比计包括:c:0.08-0.15%,例如可以是0.08%、0.09%、0.10%、0.12%或0.15%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;p≤0.014%,例如可以是0.014%、0.0135%、0.013%、0.0125%或0.012%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;s≤0.035%,例如可以是0.035%、0.033%、0.032%或0.030%等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

31.优选地,所述金属原料包括锰硅合金、高碳铬铁、钒铁、硅铁和铝锭。

32.优选地,步骤(1)中所述铁水、金属原料还与辅料混合。

33.优选地,所述辅料包括石灰和精炼渣。

34.优选地,所述放钢后的钢水的化学成分按质量百分比计包括:c:0.29-0.34%,si:0.45-0.51%,mn:1.26-1.32%,cr:0.11-0.17%,v:0.13-0.15%,其余组分为fe以及不可避免的杂质。

35.优选地,所述放钢的终点温度≥1620℃,例如可以是1620℃、1650℃或1680℃等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

36.优选地,步骤(2)中所述造渣包括通电同时进行投料。

37.优选地,所述通电中一次通电的时间≥15min,例如可以是15min、16min、17min、18min、19min或20min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

38.优选地,所述投料中一次投料加入石灰、铝粉、碳化硅和碳粉。

39.优选地,所述通电中二次通电的时间≥10min,例如可以是10min、11min、12min、13min、14min或15min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

40.优选地,所述投料中二次投料加入铝粉、碳化硅和碳粉。

41.优选地,所述投料中其余投料加入碳化硅。

42.优选地,所述lf精炼冶炼的总时间≥48h,例如可以是48h、49h、50h、51h、或52h,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

43.优选地,所述lf精炼冶炼中白渣保持时间≥15min,例如可以是15min、16min、17min、18min、19min或20min等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

44.优选地,所述lf精炼冶炼结束前加入硅石调整精炼顶渣的碱度。

45.优选地,所述精炼顶渣的最终碱度为3-4,例如可以是3、3.2、3.5、3.8或4,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用;本发明中,碱度用碱性氧化物与酸性氧化物的质量百分浓度的比值表示,lf精炼冶炼采用硅石将碱度调整至3-4,有

利于含硫非调质钢在vd工序加喂入硫磺包芯线后硫含量相对稳定。。

46.优选地,所述调整的时间为lf精炼冶炼结束前13-17min,例如可以是13min、14min、15min、16min或17min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

47.优选地,所述调整精炼顶渣的碱度后喂入硫磺包芯线。

48.优选地,所述喂入硫磺包芯线后钢水的s的质量分数为0.035-0.075%,例如可以是0.069%、0.0695%、0.070%、0.0705%或0.071%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

49.优选地,所述喂入的时间为lf精炼冶炼结束前8-12min,例如可以是8min、8.5min、9min、9.5min、10min、11min或12min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

50.优选地,步骤(2)中所述lf精炼冶炼后的钢水的化学成分按质量百分比计包括:c:0.35-0.37%,si:0.53-0.57%,mn:1.30-1.34%,cr:0.15-0.19%,v:0.12-0.14%,s:0.065-0.075%,al:0.020-0.030%,其余组分为fe以及不可避免的杂质。

51.优选地,步骤(3)中所述深真空的压力为≤67mpa,例如可以是67mpa、66mpa、65mpa、64mpa或63mpa,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

52.优选地,所述深真空的时间≥12min,例如可以是12min、12.5min、13min、13.5min、14min、14.5min或15min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

53.优选地,破空后和喂入铁碲包芯线之间,还依次喂入锰氮线、钛线、硅钡线和硫磺线。

54.优选地,根据氮含量结果喂入锰氮线。

55.优选地,所述喂入锰氮线后,钢水中n的质量分数为145-155ppm,例如可以是145ppm、148ppm、150ppm、152ppm或155ppm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

56.优选地,所述喂入钛线后,钢水中te的质量分数为0.010-0.015%,例如可以是0.010%、0.011%、0.012%、0.013%、0.014%或0.015%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

57.优选地,所述vd真空冶炼结束前≥20min喂入硅钡线,例如可以是20min、22min、24min或25min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

58.优选地,所述硅钡线分别喂入中包第一炉和连浇炉。

59.优选地,所述中包第一炉中硅钡线的喂入量为98-102米/炉,例如可以是98米/炉、99米/炉、100米/炉、101米/炉或102米/炉,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

60.优选地,所述连浇炉中硅钡线的喂入量为78-82米/炉,例如可以是78米/炉、79米/炉、80米/炉、81米/炉或82米/炉,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

61.优选地,所述vd真空冶炼结束前10-14min喂入硫磺线,例如可以是10min、11min、

12min、13min、14min或15min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

62.优选地,所述喂入硫磺线后,钢水中s的质量分数为0.040-0.050%,例如可以是0.040%、0.042%、0.045%、0.048%或0.050%,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

63.优选地,所述喂入硫磺线1.5-2.5min后,喂入铁碲包芯线,例如可以是1.5min、1.8min、2min、2.2min或2.5min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

64.优选地,所述喂入铁碲包芯线后,钢水中te和s的质量分数满足:te/s=0.018-0.18。

65.优选地,步骤(3)中所述vd真空冶炼后的钢水的化学成分按质量百分比计包括:c:0.36-0.38%,si:0.53-0.57%,mn:1.45-1.49%,cr:0.15-0.19%,v:0.12-0.14%,al:0.013-0.023%,te:0.010-0.015%,n:140-160ppm,其余组分为fe以及不可避免的杂质。

66.优选地,步骤(4)中所述浇注的坯型尺寸为(230-250)mm

×

(230-250)mm,例如可以是230mm

×

230mm、235mm

×

235mm、240mm

×

240mm、245mm

×

245mm或250mm

×

250mm,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

67.优选地,所述连铸冶炼中过热度为15-30℃,例如可以是15℃、18℃、20℃、22℃、25℃、28℃或30℃,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

68.优选地,所述连铸冶炼中拉速为0.8-0.9m/min,例如可以是0.8m/min、0.82m/min、0.85m/min、0.88m/min或0.9m/min,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

69.优选地,所述连铸冶炼中二冷水的流量为0.24-0.28l/kg,例如可以是0.24l/kg、0.25l/kg、0.26l/kg、0.27l/kg或0.28l/kg,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

70.本发明中“二冷水”全称“二冷段水雾冷却”,是连铸坯出结晶器后的第二段冷却。

71.优选地,所述连铸冶炼中二冷水的分配比为(40-45):(30-35):(10-14):(10-14),例如可以是40:30:14:14、41:31:13:13、42:32:12:12、43:33:11:11或45:35:10:10,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

72.优选地,所述连铸冶炼中电磁搅拌磁场的电流为320-380a,例如可以是320a、330a、350a、360a或380a,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

73.优选地,所述连铸冶炼中电磁搅拌磁场的频率为2.5-3.5hz,例如可以是2.5hz、2.8hz、3hz、3.2hz或3.5hz,但并不仅限于所列举的数值,该数值范围内其他未列举的数值同样适用。

74.优选地,末端电磁搅拌采用动态模型进行控制。

75.优选地,所述连铸冶炼的加热工艺参数如表1所示:

76.表1

[0077][0078]

本发明对所述转炉冶炼、lf精炼冶炼、vd真空冶炼和连铸冶炼的工艺流程以及使用的设备方式没有特殊限制,采用常规操作进行即可,也可根据实际工艺进行调整。

[0079]

优选地,步骤(4)中所述连铸冶炼后的钢水的化学成分按质量百分比计包括:c:0.37-0.39%,si:0.53-0.57%,mn:1.45-1.49%,s:0.048-0.055%,cr:0.15-0.19%,v:0.12-0.14%,n:0.014-0.016%,al:0.010-0.020%,te:0.0010-0.0080%,p:≤0.020%,其余组分为fe以及不可避免的杂质。

[0080]

作为本发明的一种优选的技术方案,所述方法包括以下步骤:

[0081]

(1)转炉冶炼:铁水经过kr预处理后,铁水中的s的质量分数≤0.050%,随后进行转炉,所述转炉终点的铁水的化学成分按质量百分比计包括:c:0.08-0.15%,p≤0.014%,s≤0.035%;再与锰硅合金、高碳铬铁、钒铁、硅铁、铝锭、石灰和精炼渣混合进行放钢,放钢后的钢水的化学成分按质量百分比计包括:c:0.29-0.34%,si:0.45-0.51%,mn:1.26-1.32%,cr:0.11-0.17%,v:0.13-0.15%,其余组分为fe以及不可避免的杂质,放钢的终点温度≥1620℃;

[0082]

(2)lf精炼冶炼:所述转炉冶炼后的钢水,一次通电的时间≥15min,一次投料加入石灰、铝粉、碳化硅和碳粉进行造渣;二次通电的时间≥10min,二次投料加入铝粉、碳化硅和碳粉进行造渣;其余通电时其余投料加入碳化硅;lf精炼冶炼的总时间≥48h,白渣保持时间≥15min;lf精炼冶炼结束前13-17min,加入硅石调整精炼顶渣的最终碱度为3-4,lf精炼冶炼结束前8-12min喂入硫磺包芯线,喂入硫磺包芯线后钢水的s的质量分数为0.035-0.075%;

[0083]

(3)vd真空冶炼:所述lf精炼冶炼后的钢水进行压力≤67mpa的深真空处理,深真空的时间≥12min,依次喂入锰氮线、钛线、硅钡线、硫磺线和铁碲包芯线;喂入锰氮线后,钢水中n的质量分数为145-155ppm;喂入钛线后,钢水中te的质量分数为0.010-0.015%;vd真空冶炼结束前≥20min喂入硅钡线,所述硅钡线分别以98-102米/炉的速度喂入中包第一炉和78-82米/炉的速度喂入连浇炉;vd真空冶炼结束前10-14min喂入硫磺线,喂入硫磺线后,钢水中s的质量分数为0.040-0.050%;喂入硫磺线1.5-2.5min后,喂入铁碲包芯线,所述铁碲包芯线的化学成分按质量百分比计包括:te:8-30%,fe:70-92%,喂入铁碲包芯线后,钢水中te和s的质量分数满足:te/s=0.018-0.18;所述vd真空冶炼后的钢水的化学成分按质量百分比计包括:c:0.36-0.38%,si:0.53-0.57%,mn:1.45-1.49%,cr:0.15-0.19%,v:0.12-0.14%,al:0.013-0.023%,te:0.010-0.015%,n:140-160ppm,其余组分为fe以及不可避免的杂质。

[0084]

(4)连铸冶炼:所述vd真空冶炼后的钢水进行浇注,坯型尺寸为(230-250)mm

×

(230-250)mm,过热度为15-30℃,拉速为0.8-0.9m/min;二冷水的流量为0.24-0.28l/kg,二冷水的分配比为(40-45):(30-35):(10-14):(10-14);电磁搅拌磁场(320-380)a/(2.5-3.5)hz,得到所述含碲非调质钢,所述连铸冶炼后的钢水的化学成分按质量百分比计包括:c:0.37-0.39%,si:0.53-0.57%,mn:1.45-1.49%,s:0.048-0.055%,cr:0.15-0.19%,v:

0.12-0.14%,n:0.014-0.016%,al:0.010-0.020%,te:0.0010-0.0080%,p:≤0.020%,其余组分为fe以及不可避免的杂质。

[0085]

与现有技术相比,本发明的有益效果为:

[0086]

(1)本发明提供的一种含锑非调质钢,按国标gb/t10561-2005评级,a硫非金属夹杂物由原来的细系3.5级、粗系3.0级,改善为:细系2.0级、粗系2.5级;

[0087]

(2)本发明提供的一种含锑非调质钢,硫化物的长宽比由传统工艺中的大于7,降低到长宽比不大于6;

[0088]

(3)本发明提供的一种含锑非调质钢生产的方法,通过对含硫非调质钢38mnvs6进行加碲改质,te可与mn、s结合形成mnte包裹的mns双层复合夹杂物,改善硫化物形态,增加其硬度,减小锻造变形量,达到调控含硫非调质钢的硫化物的形态效果。

附图说明

[0089]

图1为本发明具体实施方式提供的含锑非调质钢生产的方法的流程示意图。

[0090]

图2为本发明具体实施方式提供的含锑非调质钢的测试方法的取样方式。

[0091]

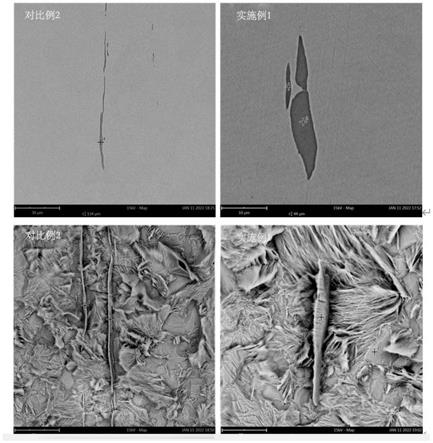

图3为本发明实施例1和对比例2提供的含锑非调质钢的金相图片(改质为实施例1,未改质为对比例2,下同)。

[0092]

图4为本发明实施例1和对比例2提供的含锑非调质钢经过黑白处理的金相图片。

[0093]

图5为本发明实施例1和对比例2提供的含锑非调质钢中硫化物等效直径和长宽比的统计结果。

[0094]

图6为本发明实施例1和对比例2提供的含锑非调质钢的sem图片。

具体实施方式

[0095]

为便于理解本发明,本发明列举实施例如下。本领域技术人员应该明了,所述实施例仅仅是帮助理解本发明,不应视为对本发明的具体限制。

[0096]

需要理解的是,在本发明的描述中,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”等的特征可以明示或者隐含地包括一个或者更多个该特征。在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

[0097]

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

[0098]

在一个具体实施方式中,本发明提供了一种含碲非调质钢,所述含碲非调质钢的化学成分按质量百分比计包括:

[0099]

c:0.37-0.39%,si:0.53-0.57%,mn:1.45-1.49%,s:0.048-0.055%,cr:0.15-0.19%,v:0.12-0.14%,n:0.014-0.016%,al:0.010-0.020%,te:0.0010-0.0080%,p:≤0.020%,其余组分为fe以及不可避免的杂质;

[0100]

其中,te和s元素之间的关系需满足:te/s=0.018-0.18;

[0101]

钢中硫化物呈mnte包裹的mns双层复合夹杂物,且长宽比在1-3的硫化物比例在50%以上,长宽比在1-6的硫化物比例在89%以上。

[0102]

在另一个具体实施方式中,本发明提供了一种如上所述的含碲非调质钢生产的方法,所述方法包括以下步骤:

[0103]

(1)转炉冶炼:铁水经过kr预处理后,铁水中的s的质量分数≤0.050%,随后进行转炉,所述转炉终点的铁水的化学成分按质量百分比计包括:c:0.08-0.15%,p≤0.014%,s≤0.035%;再与锰硅合金、高碳铬铁、钒铁、硅铁、铝锭、石灰和精炼渣混合进行放钢,放钢后的钢水的化学成分按质量百分比计包括:c:0.29-0.34%,si:0.45-0.51%,mn:1.26-1.32%,cr:0.11-0.17%,v:0.13-0.15%,其余组分为fe以及不可避免的杂质,放钢的终点温度≥1620℃;

[0104]

(2)lf精炼冶炼:所述转炉冶炼后的钢水,一次通电的时间≥15min,一次投料加入石灰、铝粉、碳化硅和碳粉进行造渣;二次通电的时间≥10min,二次投料加入铝粉、碳化硅和碳粉进行造渣;其余通电时其余投料加入碳化硅;lf精炼冶炼的总时间≥48h,白渣保持时间≥15min;lf精炼冶炼结束前13-17min,加入硅石调整精炼顶渣的最终碱度为3-4,lf精炼冶炼结束前8-12min喂入硫磺包芯线,喂入所述硫磺包芯线钢水的s的质量分数为0.035-0.075%;

[0105]

(3)vd真空冶炼:所述lf精炼冶炼后的钢水进行压力≤67mpa的深真空处理,深真空的时间≥12min,依次喂入锰氮线、钛线、硅钡线、硫磺线和铁碲包芯线;喂入锰氮线后,钢水中n的质量分数为145-155ppm;喂入钛线后,钢水中te的质量分数为0.010-0.015%;vd真空冶炼结束前≥20min喂入硅钡线,所述硅钡线分别以98-102米/炉的速度喂入中包第一炉和78-82米/炉的速度喂入连浇炉;vd真空冶炼结束前10-14min喂入硫磺线,喂入硫磺线后,钢水中s的质量分数为0.040-0.050%;喂入硫磺线1.5-2.5min后,喂入铁碲包芯线,所述铁碲包芯线的化学成分按质量百分比计包括:te:8-30%,fe:70-92%,喂入铁碲包芯线后,钢水中te和s的质量分数满足:te/s=0.018-0.18;所述vd真空冶炼后的钢水的化学成分按质量百分比计包括:c:0.36-0.38%,si:0.53-0.57%,mn:1.45-1.49%,cr:0.15-0.19%,v:0.12-0.14%,al:0.013-0.023%,te:0.010-0.015%,n:140-160ppm,其余组分为fe以及不可避免的杂质。

[0106]

(4)连铸冶炼:所述vd真空冶炼后的钢水进行浇注,坯型尺寸为(230-250)mm

×

(230-250)mm,过热度为15-30℃,拉速为0.8-0.9m/min;二冷水的流量为0.24-0.28l/kg,二冷水的分配比为(40-45):(30-35):(10-14):(10-14);电磁搅拌磁场(320-380)a/(2.5-3.5)hz,得到所述含碲非调质钢,所述连铸冶炼后的钢水的化学成分按质量百分比计包括:c:0.37-0.39%,si:0.53-0.57%,mn:1.45-1.49%,s:0.048-0.055%,cr:0.15-0.19%,v:0.12-0.14%,n:0.014-0.016%,al:0.010-0.020%,te:0.0010-0.0080%,p:≤0.020%,其余组分为fe以及不可避免的杂质。

[0107]

图1为以上生产方法的步骤示意图,如图1所示,原料依次经过转炉冶炼、lf精炼冶炼、vd真空冶炼和连铸冶炼,并在vd真空冶炼中喂入铁碲包芯线,得到钢材粗产品,再依次经过加热炉进行加热、轧制、检验、精整、入库,得到成品含碲非调质钢。

[0108]

需明确的是,采用了本发明实施例提供的工艺或进行了常规数据的替换或变化均落在本发明的保护范围和公开范围之内。

[0109]

实施例1

[0110]

本实施例提供了一种含碲非调质钢,还提供所述含碲非调质钢生产的方法,所述方法包括以下步骤:

[0111]

(1)转炉冶炼:铁水经过kr预处理后,铁水中的s的质量分数≤0.050%,随后进行

转炉,所述转炉终点的铁水的化学成分按质量百分比计包括:c:0.1%,p≤0.014%,s≤0.035%;再与锰硅合金、高碳铬铁、钒铁、硅铁、铝锭、石灰和精炼渣混合进行放钢,放钢后的钢水的化学成分按质量百分比计包括:c:0.32%,si:0.48%,mn:1.29%,cr:0.14%,v:0.14%,其余组分为fe以及不可避免的杂质,放钢的终点温度≥1620℃;

[0112]

(2)lf精炼冶炼:所述转炉冶炼后的钢水,一次通电的时间为20min,一次投料加入石灰、铝粉、碳化硅和碳粉进行造渣;二次通电的时间为15min,二次投料加入铝粉、碳化硅和碳粉进行造渣;其余通电时其余投料加入碳化硅;lf精炼冶炼的总时间为50h,白渣保持时间为20min;lf精炼冶炼结束前13-17min,加入硅石调整精炼顶渣的最终碱度为3.5,lf精炼冶炼结束前10min喂入硫磺包芯线,喂入所述硫磺包芯线钢水的s的质量分数为0.070%;

[0113]

(3)vd真空冶炼:所述lf精炼冶炼后的钢水进行压力为60mpa的深真空处理,深真空的时间为15min,依次喂入锰氮线、钛线、硅钡线、硫磺线和铁碲包芯线;喂入锰氮线后,钢水中n的质量分数为150ppm;喂入钛线后,钢水中te的质量分数为0.013%;vd真空冶炼结束前25min喂入硅钡线,所述硅钡线分别以100米/炉的速度喂入中包第一炉和80米/炉的速度喂入连浇炉;vd真空冶炼结束前12min喂入硫磺线,喂入硫磺线后,钢水中s的质量分数为0.045%;喂入硫磺线2min后,喂入铁碲包芯线,所述铁碲包芯线的化学成分按质量百分比计包括:te:19%,fe:81%,喂入铁碲包芯线后,钢水中te和s的质量分数满足:te/s=0.1;所述vd真空冶炼后的钢水的化学成分按质量百分比计包括:c:0.37%,si:0.55%,mn:1.47%,cr:0.17%,v:0.13%,al:0.018%,te:0.013%,n:150ppm,其余组分为fe以及不可避免的杂质。

[0114]

(4)连铸冶炼:所述vd真空冶炼后的钢水进行浇注,坯型尺寸为240mm

×

240mm,过热度为22℃,拉速为0.85m/min;二冷水的流量为0.26l/kg,二冷水的分配比为43:33:12:12;电磁搅拌磁场350a/3hz,得到所述含碲非调质钢。

[0115]

实施例2

[0116]

本实施例提供了一种含碲非调质钢,还提供所述含碲非调质钢生产的方法,所述方法包括以下步骤:

[0117]

(1)转炉冶炼:铁水经过kr预处理后,铁水中的s的质量分数≤0.050%,随后进行转炉,所述转炉终点的铁水的化学成分按质量百分比计包括:c:0.08%,p≤0.014%,s≤0.035%;再与锰硅合金、高碳铬铁、钒铁、硅铁、铝锭、石灰和精炼渣混合进行放钢,放钢后的钢水的化学成分按质量百分比计包括:c:0.34%,si:0.51%,mn:1.32%,cr:0.17%,v:0.15%,其余组分为fe以及不可避免的杂质,放钢的终点温度≥1620℃;

[0118]

(2)lf精炼冶炼:所述转炉冶炼后的钢水,一次通电的时间为15min,一次投料加入石灰、铝粉、碳化硅和碳粉进行造渣;二次通电的时间为15min,二次投料加入铝粉、碳化硅和碳粉进行造渣;其余通电时其余投料加入碳化硅;lf精炼冶炼的总时间为55h,白渣保持时间为25min;lf精炼冶炼结束前17min,加入硅石调整精炼顶渣的最终碱度为3,lf精炼冶炼结束前12min喂入硫磺包芯线,喂入所述硫磺包芯线钢水的s的质量分数为0.071%;

[0119]

(3)vd真空冶炼:所述lf精炼冶炼后的钢水进行压力为65mpa的深真空处理,深真空的时间为15min,依次喂入锰氮线、钛线、硅钡线、硫磺线和铁碲包芯线;喂入锰氮线后,钢水中n的质量分数为155ppm;喂入钛线后,钢水中te的质量分数为0.015%;vd真空冶炼结束前25min喂入硅钡线,所述硅钡线分别以98米/炉的速度喂入中包第一炉和78米/炉的速度

喂入连浇炉;vd真空冶炼结束前14min喂入硫磺线,喂入硫磺线后,钢水中s的质量分数为0.050%;喂入硫磺线2.5min后,喂入铁碲包芯线,所述铁碲包芯线的化学成分按质量百分比计包括:te:30%,fe:70%,喂入铁碲包芯线后,钢水中te和s的质量分数满足:te/s=0.1;所述vd真空冶炼后的钢水的化学成分按质量百分比计包括:c:0.38%,si:0.57%,mn:1.49%,cr:0.19%,v:0.14%,al:0.023%,te:0.015%,n:160ppm,其余组分为fe以及不可避免的杂质。

[0120]

(4)连铸冶炼:所述vd真空冶炼后的钢水进行浇注,坯型尺寸为240mm

×

240mm,过热度为15℃,拉速为0.8m/min;二冷水的流量为0.28l/kg,二冷水的分配比为43:33:12:12;电磁搅拌磁场350a/3hz,得到所述含碲非调质钢。

[0121]

实施例3

[0122]

本实施例提供了一种含碲非调质钢,还提供所述含碲非调质钢生产的方法,所述方法包括以下步骤:

[0123]

(1)转炉冶炼:铁水经过kr预处理后,铁水中的s的质量分数≤0.050%,随后进行转炉,所述转炉终点的铁水的化学成分按质量百分比计包括:c:0.15%,p≤0.014%,s≤0.035%;再与锰硅合金、高碳铬铁、钒铁、硅铁、铝锭、石灰和精炼渣混合进行放钢,放钢后的钢水的化学成分按质量百分比计包括:c:0.29%,si:0.45%,mn:1.26%,cr:0.11%,v:0.13%,其余组分为fe以及不可避免的杂质,放钢的终点温度≥1620℃;

[0124]

(2)lf精炼冶炼:所述转炉冶炼后的钢水,一次通电的时间为20min,一次投料加入石灰、铝粉、碳化硅和碳粉进行造渣;二次通电的时间为10min,二次投料加入铝粉、碳化硅和碳粉进行造渣;其余通电时其余投料加入碳化硅;lf精炼冶炼的总时间为48h,白渣保持时间为15min;lf精炼冶炼结束前13min,加入硅石调整精炼顶渣的最终碱度为4,lf精炼冶炼结束前8min喂入硫磺包芯线,喂入所述硫磺包芯线钢水的s的质量分数为0.069%;

[0125]

(3)vd真空冶炼:所述lf精炼冶炼后的钢水进行压力为67mpa的深真空处理,深真空的时间为12min,依次喂入锰氮线、钛线、硅钡线、硫磺线和铁碲包芯线;喂入锰氮线后,钢水中n的质量分数为145ppm;喂入钛线后,钢水中te的质量分数为0.010%;vd真空冶炼结束前20min喂入硅钡线,所述硅钡线分别以102米/炉的速度喂入中包第一炉和82米/炉的速度喂入连浇炉;vd真空冶炼结束前14min喂入硫磺线,喂入硫磺线后,钢水中s的质量分数为0.040%;喂入硫磺线1.5min后,喂入铁碲包芯线,所述铁碲包芯线的化学成分按质量百分比计包括:te:8%,fe:92%,喂入铁碲包芯线后,钢水中te和s的质量分数满足:te/s=0.018;所述vd真空冶炼后的钢水的化学成分按质量百分比计包括:c:0.36%,si:0.53%,mn:1.45%,cr:0.15%,v:0.12%,al:0.013%,te:0.010%,n:140ppm,其余组分为fe以及不可避免的杂质。

[0126]

(4)连铸冶炼:所述vd真空冶炼后的钢水进行浇注,坯型尺寸为240mm

×

240mm,过热度为30℃,拉速为0.8m/min;二冷水的流量为0.28l/kg,二冷水的分配比为43:33:12:12;电磁搅拌磁场380a/2hz,得到所述含碲非调质钢。

[0127]

实施例4-5

[0128]

每个实施例分别提供一种含碲非调质钢,每个实施例采用本技术具体实施方式的含碲非调质钢生产的方法制得,但各个实施例之间的钢材的化学成分组成、冶炼工艺条件不同,其中,相较于实施例1,实施例4的最终碱度控制为3.2,实施例5的最终碱度控制为

3.8,其余条件均与实施例1相同。

[0129]

对比例1

[0130]

本对比例提供一种含碲非调质钢,所述含碲非调质钢的制备方法与实施例1基本相同,区别仅在于,vd真空冶炼中喂入的铁碲包芯线的化学成分按质量百分比计包括:te:50%,fe:50%。

[0131]

对比例2

[0132]

本对比例提供一种非调质钢,所述非调质钢的制备方法与实施例1基本相同,区别仅在于,不加入铁碲包芯线。

[0133]

性质测试:实施例1-5和对比例1-2得到的非调质钢进行如下测试。

[0134]

1.化学成分

[0135]

te元素按nacis/c h085:2013标准进行检验,其他元素按照gb/t 223和gb/t 4336标准,采用光谱仪检测钢材的化学成分组成,结果如表2所示。

[0136]

表2

[0137] csimnpsnvnicrtete/s实施例10.370.571.420.010.0540.0180.120.030.170.00250.046实施例20.380.551.440.0090.050.0160.130.030.180.00230.046实施例30.390.591.440.0120.0490.0170.140.040.170.00140.029实施例40.380.581.430.0110.0550.0160.130.030.170.00230.042实施例50.370.581.440.0110.0580.0160.140.030.190.00920.159对比例10.380.591.440.0120.0500.0170.140.040.170.00470.097对比例20.380.581.430.0110.0480.0160.130.030.170/

[0138]

表中“/”表示te含量为0,无法计算te/s的比值。

[0139]

2.硫化物检验

[0140]

取对比炉和实验炉控温轧制后的棒材产品,直径58mm(轧制后经过扒皮处理),在棒材上各取a、b两个试样,如图2所示。试样经过磨抛机磨抛处理之后,用金相显微镜(蔡司)对a试样进行观察并拍照,用image pro plus软件统计分析a试样中硫化物的尺寸及分布情况,并根据国标gbt10561-2005进行评级,用image pro plus软件将宽度2~4μm的a类夹杂物(硫化物)长度相加为细系评级长度,将宽度4~12μm的a类夹杂物的总长定为粗系评级长度,规定以最恶劣视场为最终评级结果;用非水溶液电解腐刻法对b试样进行电解。电解烘干后用扫描电镜(phenom-world)及能谱观察分析夹杂物的三维形貌。

[0141]

图3为实施例1和对比例2的38mnvs6钢的金相照片,图4为经过黑白转换后的金相照片图片。由图3和图4可以明显看出对比例2钢中硫化物评级结果为细系2.5级,粗系3.0级。评级结果不能满足出厂要求,长条状硫化物偏多。对比例2钢中硫化物评级结果为细系2.0级,粗系1.5级。大部分硫化物呈断续状分布,长条状硫化物明显减少。采用法标nfa-04-108图谱评级,可以得出对比例2钢中硫化物评级为f级,实施例1为c级。实施例1钢中硫化物分布更均匀,大部分为椭球形。

[0142]

每个试样在光学显微镜200倍视场下随机拍20张图片,采用image pro plus软件对钢中硫化物的平均面积、等效直径、长宽比进行统计分析,分析结果如图5所示。

[0143]

由图5可以看出,可以看出,实施例1和对比例2的钢中硫化物等效直径分布情况大

致相同,都是大部分硫化物等效直径小于2μm,占比为65%,其中占比最多的是1~2μm,钢中几乎没有等效直径大于10μm的硫化物。硫化物长宽比的分布情况有所不同,对比例2钢中硫化物的长宽比大于6的占比最大,为32%;而实施例1经改质过后,长宽比大于6的硫化物占比已经很小,仅为11%,长宽比在3~6之间的硫化物占比最大,为36%。根据统计结果,碲元素对38mnvs6钢中硫化物长宽比有很大的改质作用,可以将89%以上的硫化物的长宽比控制在6以内,50%以上的硫化物的长宽比控制在1~3之间。

[0144]

用扫描电镜观察实施例1和对比例2的38mnvs6钢中的夹杂物,如图6所示。根据能谱分析及图6的sem图像可知,钢中夹杂物主要为硫化物,也有少部分氧化铝、氮化钛夹杂和硫化物包裹氧化铝的复合夹杂物。由于改质过程加入碲含量较低,在钢中未观察到碲元素,在钢中加入微量碲元素时,碲元素会固溶在硫化物内部,只有碲添加量足够多时才会在硫化物表面析出。碲元素固溶在硫化物中,会提高硫化物的显微硬度,从而在轧制过程中提高硫化物抗变形的能力。

[0145]

根据国标查表可得实施例1-5和对比例1-2的38mnvs6钢中硫化物评级结果,结果如表3所示。

[0146]

表3

[0147][0148]

从表2-3中可以看出:

[0149]

(1)综合实施例1-5可以看出,本发明提供的含碲非调质钢,经过碲元素的添加后,有效降低了钢材中硫化物的长宽比,钢中硫化物评级结果为细系2.5级,粗系2.0级以上,大部分硫化物呈断续状分布,长条状硫化物明显减少,法标评级在c级以上,改质后钢中硫化物分布更均匀,大部分为椭球形;

[0150]

(2)综合实施例1和对比例1可以看出,实施例1采用质量百分比为te:19%,fe:81%的铁碲包芯线加入钢材进行改质,相较于对比例1采用质量百分比计为te:50%,fe:50%的铁碲包芯线,实施例1的含碲非调质钢,钢中硫化物评级结果为细系2.0级,粗系1.5级,法标评级达到c级,而对比例1的含碲非调质钢,钢中硫化物评级结果为细系2.0级,粗系1.5级,法标评级也为c级,由此表明,本发明选用质量百分比的优选范围内的铁碲包芯线进行添加,得到的含碲非调质钢,同时平衡了碲添加量和钢材质量,优化了硫化物的长宽比,钢材性能提升;

[0151]

(3)综合实施例1和对比例2可以看出,实施例1采用铁碲包芯线加入钢材进行改质,相较于对比例1不加入铁碲包芯线,实施例1的含碲非调质钢,钢中硫化物评级结果为细系2.0级,粗系1.5级,法标评级达到c级,而对比例2的含碲非调质钢,钢中硫化物评级结果为细系3.0级,粗系2.0级,法标评级仅为f级,由此表明,本发明采用铁碲包芯线掺杂在含硫

钢材中得到含碲非调质钢,硫化物的长宽比显著降低,优化了钢材性能。

[0152]

综上所述,本发明提供的含碲非调质钢,通过生产过程中加入优选组分的铁碲包芯线,使得钢材产品内部具有长宽比数值较小的硫化物,从而对钢材的硬度和韧度都具有明显提升,平衡了含硫钢的加工与力学性能,适合工业生产使用。

[0153]

申请人声明,以上所述仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,所属技术领域的技术人员应该明了,任何属于本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,均落在本发明的保护范围和公开范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。