1.本实用新型涉及检定装置领域,具体涉及一种气压表、油压表双路批量智能检定装置。

背景技术:

2.压力表是指以弹性元件为敏感元件,测量并指示高于环境压力的仪表,应用极为普遍,它几乎遍及所有的工业流程和科研领域。在热力管网、油气传输、供水供气系统、车辆维修保养厂店等领域随处可见。尤其在工业过程控制与技术测量过程中,由于机械式压力表的弹性敏感元件具有很高的机械强度以及生产方便等特性,使得机械式压力表得到越来越广泛的应用。当前压力仪表调试和检定方法具有设备数量最多、标准仪器需求最全、工时消耗最长、人员素质要求最高的“四最”特点,显然已经无法适应当今工程建设项目对速度和成本控制的要求,已经成为制约仪表调试工作的“瓶颈”。

技术实现要素:

3.本实用新型的目的在于为解决现有技术中存在的不足,而提供一种气压表、油压表双路批量智能检定装置。

4.本实用新型新的技术方案是:

5.一种气压表、油压表双路批量智能检定装置,包括箱体、油压系统及气压系统,所述的箱体顶部为阶梯状,下层所述的箱体顶部设有滑槽,所述的滑槽与移动导轨相配合,所述的移动导轨上部一侧固定有摄像机,摄像机外圆安装有碗灯,所述的碗灯通过线路与光源控制器连接;上层所述的箱体顶部安装有轻敲机构、标准气压表、标准油压表及安装座,所述的轻敲机构通过线路与plc控制系统连接,所述的安装座与待检表连接;所述的箱体底部安装有万向轮;所述的箱体内安装有油压系统及气压系统,所述的油压系统包括驱动器a、电机a、油压增压缸、油压预打压泵、单向阀a、泄压阀及储油桶,所述的储油桶通过管道与油压预打压泵连接,所述的油压预打压泵通过管道与油压增压缸连接,所述的油压增压缸通过管道及泄压阀与安装座a底部连接,安装座a顶部连接有待检油压表,所述的油压增压缸另一端通过联轴器与电机a连接,所述的电机a通过电缆与驱动器a连接,所述的驱动器a通过电缆与plc控制系统连接;所述的气压系统包括电机b、驱动器b、气压增压缸、排气阀、旁通阀、调节阀、单向阀b、气罐及气压预打压泵,所述的气压预打压泵通过气管线与气罐连接,所述的气罐通过气管线及调节阀与气压增压缸连接,所述的气压增压缸通过气管线、排气阀及旁通阀与安装座b底部连接,安装座b顶部连接有待检气压表,所述的气压增压缸另一端通过联轴器与电机b连接,所述的电机b通过电缆与驱动器b连接,所述的驱动器b通过电缆与plc控制系统连接。

6.所述的驱动器a、驱动器b为步进驱动器。

7.所述的电机a、电机b为步进电机。

8.所述的泄压阀为手动阀;所述的排气阀为电动阀,且排气阀通过线路与plc控制系

统连接。

9.所述的油压预打压泵与油压增压缸间的管道上安装有单向阀a。

10.所述的调节阀与气压增压缸间的气管线上安装有单向阀b。

11.所述的管道为不锈钢管,气管线为不锈钢管或pvc软管。

12.所述的储油桶为不锈钢方形桶,且储油桶安装有液位计。

13.所述的万向轮为4个。

14.所述的标准气压表为1个,标准油压表为1个。

15.本实用新型产生的有益效果为:本实用新型通过自动化技术应用先进的分布式计算机监控系统,系统运行稳定、可靠、扩展性强,实现压力仪表的自动检测与控制,减轻劳动强度、减少能源及物料消耗、降低生产成本;通过完善精确的图像识别系统,气压表、油压表双路批量智能检定装置可精确检验待检表的精确度,解决人眼识别误差问题,解决人眼疲劳,提高检表的效率。

附图说明

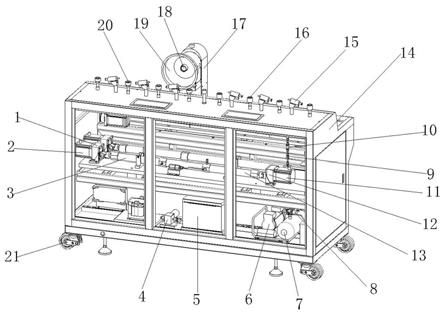

16.图1为本实用新型的结构示意图。

17.其中:1、电机a,2、驱动器a,3、油压增压缸,4、油压预打压泵,5、储油桶,6、气压预打压泵,7、气罐,8、调节阀,9、旁通阀,10、排气阀,11、驱动器b,12、电机b,13、气压增压缸,14、箱体,15、轻敲机构,16、安装座b,17、移动导轨,18、摄像机,19、碗灯,20、安装座a,21、万向轮。

具体实施方式

18.下面结合附图对本实用新型作进一步地说明。

19.一种气压表、油压表双路批量智能检定装置,包括箱体14、油压系统及气压系统,所述的箱体14顶部为阶梯状,下层所述的箱体14顶部设有滑槽,所述的滑槽与移动导轨17相配合,所述的移动导轨17上部一侧固定有摄像机18,摄像机18外圆安装有碗灯19,所述的碗灯19通过线路与光源控制器连接;上层所述的箱体14顶部安装有轻敲机构15、标准气压表、标准油压表及安装座,所述的轻敲机构15通过线路与plc控制系统连接,所述的安装座与待检表连接;所述的箱体14底部安装有万向轮21;所述的箱体14内安装有油压系统及气压系统,所述的油压系统包括驱动器a2、电机a1、油压增压缸3、油压预打压泵4、单向阀a、泄压阀及储油桶5,所述的储油桶5通过管道与油压预打压泵4连接,所述的油压预打压泵4通过管道与油压增压缸3连接,所述的油压增压缸3通过管道及泄压阀与安装座a20底部连接,安装座a20顶部连接有待检油压表,所述的油压增压缸3另一端通过联轴器与电机a1连接,所述的电机a1通过电缆与驱动器a2连接,所述的驱动器a2通过电缆与plc控制系统连接;所述的气压系统包括电机b12、驱动器b11、气压增压缸13、排气阀10、旁通阀9、调节阀8、单向阀b、气罐7及气压预打压泵6,所述的气压预打压泵6通过气管线与气罐7连接,所述的气罐7通过气管线及调节阀8与气压增压缸13连接,所述的气压增压缸13通过气管线、排气阀10及旁通阀9与安装座b16底部连接,安装座b16顶部连接有待检气压表,所述的气压增压缸13另一端通过联轴器与电机b12连接,所述的电机b12通过电缆与驱动器b11连接,所述的驱动器b11通过电缆与plc控制系统连接。

20.所述的驱动器a2、驱动器b11为步进驱动器。

21.所述的电机a1、电机b12为步进电机。

22.所述的泄压阀为手动阀;所述的排气阀10为电动阀,且排气阀10通过线路与plc控制系统连接。

23.所述的油压预打压泵4与油压增压缸3间的管道上安装有单向阀a。

24.所述的调节阀8与气压增压缸13间的气管线上安装有单向阀b。

25.所述的管道为不锈钢管,气管线为不锈钢管或pvc软管。

26.所述的储油桶5为不锈钢方形桶,且储油桶5安装有液位计。

27.所述的万向轮21为4个。

28.所述的标准气压表为1个,标准油压表为1个。

29.操作流程为:

30.1)油压表检测

31.将待检油压表固定在油压检测区的安装座a20上,电源送电,上位机开机,打开软件界面,设置压力等界面参数。打开待检油压表与标准油压表对应的开关阀,plc控制系统开始控制相应设备进行工作。首先启动油压预打压泵4,将储油桶5内的油通过管道打入油压增压缸3内,达到设定压力值后,油压预打压泵4停止工作。驱动器a2控制电机a1将油压增压缸3内的油打入待检油压表内,细分驱动器及电机微调管道压力,使管道内压力稳定在设置压力值,标准油压表将压力实时传至plc控制系统,摄像机18通过导轨移动拍摄待检油压表的表头图像,通过图片识别软件分析待检油压表的读数,与标准油压表进行对比,在误差范围内的表显示合格,出具合格证明。将安装的所有待检油压表检查完成后,打开泄压阀,将压力卸除,关闭待检油压表与标准油压表对应的开关阀,拆除待检油压表。

32.2)气压表检测

33.将待检气压表固定在气压检测区的安装座b16上,电源送电,上位机开机,打开软件界面,设置压力等界面参数。打开待检气压表与标准气压表对应的开关阀,plc控制系统开始控制相应设备进行工作。首先启动气压预打压泵6,将气罐7内的气打入气压增压缸13内,达到设定压力值后,气压预打压泵6停止工作。驱动器b11控制电机b12将气压增压缸13内的气打入待检气压表内,电磁阀、调节阀8、旁通阀9辅助压力调节。标准气压表将压力实时传入plc控制系统,摄像机18通过导轨移动拍摄待检气压表的表头图像,通过图片识别软件分析出待检气压表的读数,与标准气压表进行对比,在误差范围内的表显示合格,出具合格证明。将安装的所有待检气压表检查完成后,通过plc控制系统打开排气阀10,将气体排出,关闭待检气压表与标准气压表对应的开关阀,拆除待检气压表。

34.3)待检气压表和待检油压表可同时安装检测,各自按照自己的检测程序进行。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。