1.本发明涉及鞋子生产技术领域,尤其涉及一种发泡珠粒二次模压的方法。

背景技术:

2.目前,在鞋子中底生产过程中,一般是将珠粒材料投入至模具内进行合模加热,加热成型后冷却,最后将成型的鞋子中底取出;由于发泡珠粒材料在加热成型过程中,鞋子中底内部的珠粒材料和外部受热不均,熔结程度不一致,当鞋子中底取出后,容易导致外部熔结过度,而内部熔结不够充分,鞋子的整体密度内外不一,同样无法保证鞋子中底的生产质量。同时,只经过一次加热成型生产出来的鞋子中底,鞋子中底表面的颗粒感较为明显,美观度欠佳,影响用户的使用体验。

技术实现要素:

3.(一)要解决的技术问题

4.为了解决现有技术的上述问题,本发明提供一种发泡珠粒二次模压的方法,能够提高鞋子中底的生产质量。

5.(二)技术方案

6.为了达到上述目的,本发明采用的主要技术方案包括:一种发泡珠粒二次模压的方法,包括:

7.s1、执行发泡珠粒材料放入第一模具内后,执行蒸汽成型作业得到成型中底;

8.s2、执行二次模压作业:

9.将所述成型中底放入第二模具内并合模,将模压环境预热至60-100℃;

10.将所述第二模具放入两个所述模压环境内进行加热,将所述模压环境加热至120-140℃,加热时长为1-2min;

11.加热完成后将所述第二模具从模压环境取出,转入冷却环境中进行冷水降温,冷却完成后取出鞋子中底成品。

12.(三)有益效果

13.本发明的有益效果是:目前现有技术中,经过蒸汽成型作业得到的成型中底后会直接作为鞋子中底产品投入使用,而本发明会对成型中底进行二次的模压作业,即对成型中底进行二次的加热和冷却,从而能够使得生产出来的鞋子中底产品表面平整、光滑、基本无颗粒感,美观度大大提升。

附图说明

14.图1为本发明的发泡珠粒二次模压的方法的流程图;

15.图2为应用现有技术生产的鞋子中底的产品示意图;

16.图3为应用本发明技术方案执行蒸汽成型作业后得到的成型中底的产品示意图;

17.图4为应用本发明技术方案执行二次模压作业后生产的鞋子中底的产品示意图;

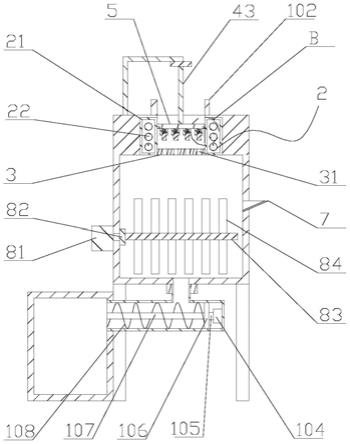

18.图5为应用本发明技术方案执行蒸汽成型作业的作业设备平面图;

19.图6为应用本发明技术方案执行二次模压作业时的第一模具的结构示意图;

20.【附图标记说明】

21.1、固模;2、移模;3、鞋模腔体;4、第二模具。

具体实施方式

22.为了更好的解释本发明,以便于理解,下面结合附图,通过具体实施方式,对本发明作详细描述。

23.请参照图1所示,种发泡珠粒二次模压的方法,包括:

24.s1、执行发泡珠粒材料放入第一模具内后,执行蒸汽成型作业得到成型中底;

25.s2、执行二次模压作业:

26.将所述成型中底放入第二模具内并合模,将模压环境预热至60-100℃;

27.将所述第二模具放入两个所述模压环境内进行加热,将所述模压环境加热至120-140℃,加热时长为1-2min;

28.加热完成后将所述第二模具从模压环境取出,转入冷却环境中进行冷水降温,冷却完成后取出鞋子中底成品。

29.从上述描述可知,本发明的有益效果在于:目前现有技术中,经过蒸汽成型作业得到的成型中底后会直接作为鞋子中底产品投入使用,而本发明会对成型中底进行二次的模压作业,即对成型中底进行二次的加热和冷却,从而能够使得生产出来的鞋子中底产品表面平整、光滑、基本无颗粒感,美观度大大提升。

30.进一步地,所述s1包括:

31.s11、执行合模作业:第一模具包括固定不动的固模和可移动的移模;

32.控制动力系统驱动移模向固模方向移动进行合模,控制合模后的移模与固模之间的间隙为1-3mm;

33.s12、执行注料作业:使用注料枪在固模和移模之间的鞋模腔体内注入发泡珠粒,其中注料时长为4-6s,注料压强为0.5-0.6bar;

34.s13、执行间隙蒸融作业:保持合模后的移模与固模之间的间隙为1-3mm,在所述鞋模腔体内吹入60-120℃的蒸汽加热20-30s,蒸汽压强为1.3-1.6bar;

35.s14、执行合模穿透加热作业:控制动力系统驱动移模和固模完全闭合,在所述鞋模腔体内吹入110-150℃的蒸汽加热20-30s,蒸汽压强为1.7bar-2.5bar;

36.s15、执行冷却作业:通过水冷的方式对第一模具内外进行冷却,冷却时长为80-120s;

37.s16、执行开模作业:打开第一模具,取出所述鞋模腔体内的成型中底。

38.从上述描述可知,在合模穿透加热作业前,会先执行间隙蒸融作业对发泡珠粒材料进行初次加热,由于移模和固模之间存在间隙,加入其内部的蒸汽压力会流通至外部,使得发泡珠粒材料和蒸汽分子在鞋模腔体内的活动性较强,各个发泡珠粒材料与蒸汽分子能够得到良好的接触,从而实现良好的预热;当执行合模穿透加热作业后,即进行第二次加热作业时,移模和固模完全闭合,其加热温度较高,蒸汽压力较大,能够快速对整体的发泡珠粒材料进行加热熔结,由于经过间隙蒸融作业,鞋子中底内部的发泡珠粒材料能够更好地

接收到蒸汽热量进行熔结,使得鞋子中底内、外部的发泡珠粒材料熔结进度基本一致,从而避免鞋子中底内部熔结不充分或外部过度熔结的情况发生,大大提高了鞋子中底的生产质量。

39.进一步的,所述s1之前还包括:

40.s0、执行预吹作业:将第一模具内的杂质排空后,对第一模具的鞋模腔体内吹入60-80℃的蒸汽3-5s进行预热。

41.从上述描述可知,在进行注料前,先对第一模具内部进行预热作业,能够对后续的加热作业提供一个温差较小的加热环境,进而保证对产品的加热质量。

42.进一步的,所述s12之后还包括:

43.s121、执行回吹作业:注料作业完成后关闭注料枪,并对注料枪内的剩余的材料进行回收。

44.从上述描述可知,当注料作业完成后执行回吹作业,对注料枪内的剩余的材料进行回收,避免在后续作业流程中,注料枪内剩余的材料流入第一模具内影响生产质量。

45.实施例一

46.请参照图1所示,一种发泡珠粒二次模压的方法,包括:

47.s0、执行预吹作业:将第一模具内的杂质排空后,对第一模具的鞋模腔体内吹入60-80℃的蒸汽3-5s进行预热;

48.s1、执行发泡珠粒材料放入第一模具内后,执行蒸汽成型作业得到成型中底,其过程具体包括如下:

49.所述s1包括:

50.s11、执行合模作业:第一模具包括固定不动的固模和可移动的移模;

51.控制动力系统驱动移模向固模方向移动进行合模,控制合模后的移模与固模之间的间隙为1-3mm;

52.s12、执行注料作业:使用注料枪在固模和移模之间的鞋模腔体内注入发泡珠粒,其中注料时长为4-6s,注料压强为0.5-0.6bar;

53.s121、执行回吹作业:注料作业完成后关闭注料枪,并对注料枪内的剩余的材料进行回收。

54.s13、执行间隙蒸融作业:保持合模后的移模与固模之间的间隙为1-3mm,在所述鞋模腔体内吹入60-120℃的蒸汽加热20-30s,蒸汽压强为1.3-1.6bar;

55.s14、执行合模穿透加热作业:控制动力系统驱动移模和固模完全闭合,在所述鞋模腔体内吹入110-150℃的蒸汽加热20-30s,蒸汽压强为1.7bar-2.5bar;

56.s15、执行冷却作业:通过水冷的方式对第一模具内外进行冷却,冷却时长为80-120s;

57.s16、执行开模作业:打开第一模具,取出所述鞋模腔体内的成型中底。

58.s2、执行二次模压作业:

59.将所述成型中底放入第二模具内并合模,将模压环境预热至60-100℃;

60.将所述第二模具放入两个所述模压环境内进行加热,将所述模压环境加热至120-140℃,加热时长为1-2min;

61.加热完成后将所述第二模具从模压环境取出,转入冷却环境中进行冷水降温,冷

却完成后取出鞋子中底成品。

62.实施例二

63.将运用本发明技术生产的鞋子中底的试验数据(见表1),以及现有技术生产鞋子中底的试验数据(见表2)进行比对,如下:

[0064][0065]

表1

[0066][0067]

表2

[0068]

合格的鞋子中底的密度指标为0.09-0.14g/cm3,参照表1和表2,n表示不合格,p表示合格,基于本发明生产的鞋子中底,能够很好地满足其密度要求,而应用现有技术生产的鞋子中底,无法全部满足其密度要求。

[0069]

参照图2、图3和图4,图2为应用现有技术生产的鞋子中底,由于鞋子中底在生产过程中,其发泡珠粒的熔结程度不易控制,其鞋子中底表面的发泡珠粒无法得到良好的熔结,表面颗粒感较为明显,美观度欠佳,图3为应用本发明执行蒸汽成型作业得到的成型中底,能够较好地控制鞋子中底内外发泡珠粒的熔结程度,表面颗粒感不明显,看过去较为平整,图4为为应用本发明执行二次模压作业后得到的中底成品,表面平整度优异,几乎无颗粒感,美观度大大提升。

[0070]

综上所述,本发明提供的一种发泡珠粒二次模压的方法,在合模穿透加热作业前,会先执行间隙蒸融作业对发泡珠粒材料进行初次加热,由于移模和固模之间存在间隙,加入其内部的蒸汽压力会流通至外部,使得发泡珠粒材料和蒸汽分子在鞋模腔体内的活动性较强,各个发泡珠粒材料与蒸汽分子能够得到良好的接触,从而实现良好的预热;当执行合模穿透加热作业后,即进行第二次加热作业时,移模和固模完全闭合,其加热温度较高,蒸汽压力较大,能够快速对整体的发泡珠粒材料进行加热熔结,由于经过间隙蒸融作业,鞋子中底内部的发泡珠粒材料能够更好地接收到蒸汽热量进行熔结,使得鞋子中底内、外部的发泡珠粒材料熔结进度基本一致,从而避免鞋子中底内部熔结不充分或外部过度熔结的情况发生,大大提高了鞋子中底的生产质量。另外,对成型中底进行二次的模压作业,即对成型中底进行二次的加热和冷却,从而能够使得生产出来的鞋子中底产品表面平整、光滑、基本无颗粒感,美观度大大提升。

[0071]

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书及附图内容所作的等同变换,或直接或间接运用在相关的技术领域,均同理包括在本发明的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。