1.本发明涉及电池加工技术领域,尤其涉及一种真空隧道炉及其操作方法。

背景技术:

2.隧道炉是一种专业的工业加热和保温设备,广泛应用于食品加工、电子装配、化工制药等行业。隧道炉一般由炉体、烘烤室和输送系统组成。物料通过输送系统进出烘烤室,从而完成烘烤和输送工作。

3.在专利cn212158015u中,公开了一种锂电池极片烘烤装置,由于无真空环境,导致加热温度较高,易产生粉尘,影响物料质量。

4.在专利cn206789635u中,公开了一种锂离子电池极片烘烤装置,包括烤箱、加热装置、放卷装置和收卷装置;所述放卷装置和收卷装置分别设于烤箱内,放卷装置和收卷装置上分别卷绕有极片料卷。但是,在放卷装置和收卷装置更换物料时,需停机、破真空、更换物料后再抽真空加热,每次抽真空以及加热时间较长,增加成本也无法提高烘烤效率。

5.基于此,亟需一种真空隧道炉及其操作方法,以解决上述存在的问题。

技术实现要素:

6.基于以上所述,本发明的目的在于提供一种真空隧道炉,解决了粉尘造成的物料品质问题,且高真空环境使溶剂的沸点降低,达到更高的烘烤效率,同时减少炉内抽真空和加热升温时间,达到降低能耗,提高设备利用率的目的。

7.为达上述目的,本发明采用以下技术方案:

8.一种真空隧道炉,包括炉体,所述炉体内依次设置有放料区、烘烤区和收料区,所述放料区内设置有放料装置和第一抽真空件,所述烘烤区内设置有加热装置和第二抽真空件,所述收料区内设置有收料装置和第三抽真空件,所述放料装置的物料移动至所述加热装置烘烤后被所述收料装置回收;

9.所述放料区与所述烘烤区之间设置有第一气密隔离门组件;

10.所述烘烤区与所述收料区之间设置有第二气密隔离门组件。

11.作为一种真空隧道炉的优选技术方案,所述炉体内还包括冷却区,所述冷却区设置于所述烘烤区和所述第二气密隔离门组件之间;

12.所述冷却区内设置有冷却装置,所述冷却装置用于冷却烘烤后的所述物料。

13.作为一种真空隧道炉的优选技术方案,所述第一气密隔离门组件和所述第二气密隔离门组件均包括两个隔离门部件,两个所述隔离门部件相对设置于所述炉体内壁上,所述隔离门部件包括驱动件和滑动门,两个所述隔离门部件的所述驱动件能够分别驱动两个所述滑动门相互靠近或远离。

14.作为一种真空隧道炉的优选技术方案,所述冷却装置包括冷却辊,物料通过所述冷却辊传送;

15.所述冷却辊内设置有冷却流道,所述冷却流道内设有冷却介质。

16.作为一种真空隧道炉的优选技术方案,所述加热装置包括:

17.多个可独立控制的加热模块,用于加热所述物料的待加热部位;

18.与多个所述加热模块一一对应的多个温度传感器,用于检测所述待加热部位的温度。

19.作为一种真空隧道炉的优选技术方案,所述冷却区和所述烘烤区之间设置有多个隔离墙,多个所述隔离墙之间设置有输送通道,所述物料能够沿所述输送通道传送。

20.作为一种真空隧道炉的优选技术方案,所述滑动门末端设置有密封硅胶。

21.作为一种真空隧道炉的优选技术方案,所述炉体内还设置有干燥气体生成装置,所述干燥气体生成装置用于降低所述炉体内的溶剂浓度。

22.作为一种真空隧道炉的优选技术方案,所述放料区、所述烘烤区和所述收料区均设置有可视窗口。

23.作为一种真空隧道炉的优选技术方案,所述放料装置设置有第一压力传感器,所述第一压力传感器用于检测所述放料装置的重量变化;和/或

24.所述收料装置设置有第二压力传感器,所述第二压力传感器用于检测所述收料装置的重量变化;

25.计长辊,设置于所述炉体内,用于检测所述物料的输送速度。

26.作为一种真空隧道炉的优选技术方案,所述物料为箔材。

27.本发明的另一个目的在于提供一种真空隧道炉的操作方法,减少炉内抽真空和加热升温时间,达到降低能耗,提高设备利用率的目的。

28.为达上述目的,本发明采用以下技术方案:

29.一种真空隧道炉的操作方法,采用以上任一项所述真空隧道炉,包括以下步骤:

30.更换放料区的物料时,关闭第一气密隔离门组件,所述放料区破真空,更换所述放料区的物料,所述放料区抽真空至与烘烤区真空度相同,打开所述第一气密隔离门组件;

31.更换收料区的物料时,关闭第二气密隔离门组件,所述收料区破真空,更换所述收料区的物料,所述收料区抽真空至与烘烤区真空度相同,打开所述第二气密隔离门组件。

32.本发明的有益效果为:

33.本发明提供一种真空隧道炉,工作时,放料装置的物料移动至加热装置烘烤后被收料装置回收,通过第一抽真空件、第二抽真空件和第三抽真空件使炉体内处于真空环境,炉体内无气流,减少了粉尘的产生,解决了粉尘造成的物料品质问题,且高真空环境使溶剂的沸点降低,达到更高的烘烤效率,并可以满足低温干燥工艺,提高了生产能力。在更换物料时,通过设置第一气密隔离门组件和第二气密隔离门组件,使烘烤区的两侧的放料区和收料区,形成两个真空隔离腔,能够实现放卷装置和收卷装置在进料和出料的时候保持烘烤区真空,在更换物料后,只需要对放料区和收料区进行抽真空,故可以有效减少真空泵抽真空时间,同时减少炉内抽真空和加热升温时间,达到降低能耗,提高设备利用率的目的。

附图说明

34.为了更清楚地说明本发明实施例中的技术方案,下面将对本发明实施例描述中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据本发明实施

例的内容和这些附图获得其他的附图。

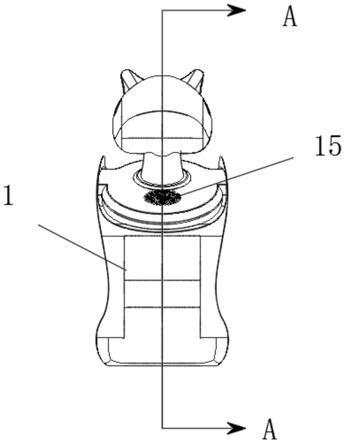

35.图1是本发明具体实施方式提供的真空隧道炉的结构示意图;

36.图2是本发明具体实施方式提供的加热模块的结构示意图。

37.图中标记如下:

38.1、炉体;11、放料区;111、放料装置;112、第一抽真空件;12、烘烤区;121、加热装置;1211、加热模块;1212、温度传感器;122、第二抽真空件;13、收料区;131、收料装置;132、第三抽真空件;14、冷却区;141、冷却辊;15、第一气密隔离门组件;151、隔离门部件;1511、驱动件;1512、滑动门;1513、密封硅胶;16、第二气密隔离门组件;17、隔离墙;18、干燥气体生成装置;19、计长辊;20、过辊装置。

具体实施方式

39.下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

40.在本发明的描述中,除非另有明确的规定和限定,术语“相连”、“连接”、“固定”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或成一体;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连,可以是两个元件内部的连通或两个元件的相互作用关系。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。

41.在本发明中,除非另有明确的规定和限定,第一特征在第二特征之“上”或之“下”可以包括第一和第二特征直接接触,也可以包括第一和第二特征不是直接接触而是通过它们之间的另外的特征接触。而且,第一特征在第二特征“之上”、“上方”和“上面”包括第一特征在第二特征正上方和斜上方,或仅仅表示第一特征水平高度高于第二特征。第一特征在第二特征“之下”、“下方”和“下面”包括第一特征在第二特征正下方和斜下方,或仅仅表示第一特征水平高度小于第二特征。

42.在本实施例的描述中,术语“上”、“下”、“左”、“右”等方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述和简化操作,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。此外,术语“第一”、“第二”仅仅用于在描述上加以区分,并没有特殊的含义。

43.如图1所示,本实施例提供一种真空隧道炉,该真空隧道炉包括炉体1,炉体1内依次设置有放料区11、烘烤区12和收料区13,放料区11内设置有放料装置111和第一抽真空件112,烘烤区12内设置有加热装置121和第二抽真空件122,收料区13内设置有收料装置131和第三抽真空件132,放料装置111的物料移动至加热装置121烘烤后被收料装置131回收;通过第一抽真空件112、第二抽真空件122和第三抽真空件132使炉体1内处于真空环境,炉体1内无气流,减少了粉尘的产生,解决了粉尘造成的物料品质问题,且高真空环境使溶剂的沸点降低,达到更高的烘烤效率,并可以满足低温干燥工艺,提高了生产能力。本实施例中,第一抽真空件112、第二抽真空件122和第三抽真空件132分别设置于放料区11、烘烤区12和收料区13的顶壁上。

44.放料区11与烘烤区12之间设置有第一气密隔离门组件15,第一气密隔离门组件15

能够隔离放料区11和烘烤区12;烘烤区12与收料区13之间设置有第二气密隔离门组件16,第二气密隔离门组件16能够隔离烘烤区12和收料区13。在更换物料时,通过设置第一气密隔离门组件15和第二气密隔离门组件16,使烘烤区12的两侧的放料区11和收料区13,形成两个真空隔离腔,能够实现放卷装置和收卷装置在进料和出料的时候保持烘烤区12真空,在更换物料后,只需要对放料区11和收料区13进行抽真空,故可以有效减少真空泵抽真空时间,同时减少炉内加热升温时间,达到降低能耗,提高设备利用率的目的。

45.物料通过烘烤区12时,使表面的溶剂挥发,此时物料的温度较高,被收料装置131回收时,物料需要进行冷却,本实施例中,炉体1内还包括冷却区14,冷却区14设置于烘烤区12和第二气密隔离门组件16之间;冷却区14内设置有冷却装置,冷却装置用于冷却烘烤后的物料,提高了物料的加工效率。第二抽真空件122可以设置于烘烤区12或冷却区14内。

46.本实施例中,冷却装置包括冷却辊141,物料通过冷却辊141传送;冷却辊141内设置有冷却流道,冷却流道内设有冷却介质。冷却辊141可以为多个,提高冷却效率。其中,箔材沿s型输送方向缠绕于多个冷却辊141,减少冷却装置的体积,冷却介质可以为冷却液,冷却辊141内中间轴中空形成冷却流道,冷却液通过泵循环流动,把物料和冷却辊141的热量排出炉体1,使物料烘烤后无需静置等待降温,提高冷却效率。

47.本实施例中,物料为箔材,放料装置111包括放卷辊轮,待加工的箔材设置于放卷辊轮上,收料装置131包括收卷辊轮,加工后的箔材设置于收卷辊轮上,放料装置111设置有第一压力传感器,第一压力传感器用于检测放料装置111的重量变化;和/或收料装置131设置有第二压力传感器,第二压力传感器用于检测收料装置131的重量变化;计长辊19设置于炉体1内,用于检测物料的输送速度,实现对箔材运转速度的实时监测,从而精确计算箔材需要的加工时间。其中,计长辊19采用光电式编码器,设置于第二气密隔离门组件16和冷却辊141之间,用于检测箔材运行速度。

48.进一步地,冷却区14和烘烤区12之间设置有多个隔离墙17,烘烤区12和冷却区14通过隔离墙17隔开,因为炉体1内为真空环境,仅需隔离红外辐射热量,防止烘烤区12和冷却区14互相干扰,多个隔离墙17之间设置有输送通道,物料能够沿输送通道传送。本实施例中,隔离墙17为两个,分别间隔设置于炉体1的顶壁和底壁,两个隔离墙17之间形成s型输送通道,物料通过辅助辊轮穿设输送通道,实现了烘烤区12和冷却区14之间隔离和物料的输送。

49.本实施例中,如图1和图2所示,加热装置121包括多个可独立控制的加热模块1211和与多个加热模块1211一一对应的多个温度传感器1212,多个加热模块1211用于加热物料的待加热部位,且多个加热模块1211能够单独控制加热功率,多个温度传感器1212用于检测待加热部位的温度。温度传感器1212为红外温度感应探头,红外温度感应探头与加热模块1211分别设置于物料的两侧,红外线温度感应探头实时在线监测物料表面的温度,如出现温度较高或较低的情况则通过信号反馈降低或升高对应加热模块1211的加热功率,动态闭环控制加热温度,使物料受热更加均匀,保证物料烘烤的一致性。

50.更进一步地,第一气密隔离门组件15和第二气密隔离门组件16均包括两个隔离门部件151,两个隔离门部件151相对设置于炉体1内壁上,隔离门部件151包括驱动件1511和滑动门1512,两个隔离门部件151的驱动件1511能够分别驱动两个滑动门1512相互靠近或远离。本实施例中,两个隔离门部件151的驱动件1511设置于炉体1的顶壁和底壁,同时两个

隔离门部件151的滑动门1512滑动设置于炉体1的顶壁和底壁,驱动件1511为气缸,驱动连接于滑动门1512,气缸以0.5mpa压缩空气为动力,在关闭隔离门部件151时,两个驱动件1511驱动两个滑动门1512相互抵接,实现了对烘烤区12密封隔离。在其他实施例中,驱动件1511可以为丝杠传动机构或电机传动机构等。

51.本实施例中,滑动门1512的末端设置有密封硅胶1513。滑动门1512上的密封硅胶1513能有效阻止外界空气进入到烘烤区12,保持烘烤区12真空环境,硅胶材质较软,也不会因为上下挤压导致物料断裂。工作时,烘烤区12的工作温度为60℃-300℃,因此密封硅胶1513需要为耐热硅胶。

52.进一步地,放料区11、烘烤区12和收料区13均设置有可视窗口,方便工作人员实时观察物料加工情况。

53.本实施例中,炉体1内还设置有干燥气体生成装置18,干燥气体生成装置18用于降低炉体1内的溶剂浓度。干燥气体生成装置18设置于炉体1的顶壁,当检测到炉体1内溶剂含量较高,则通过干燥气体生成装置18通入适量干燥气体,进一步去除炉体1内溶剂。干燥气体生成装置18设置于炉体1的顶壁。在其他实施例中,溶剂含量也可通过可视窗口进行观察,当看到可视窗口存在液体时,手动打开干燥气体生成装置18。

54.需要说明的是,炉体1内设置放料区11、烘烤区12、冷却区14、收料区13、第一气密隔离门组件15和第二气密隔离门组件16,实现一体化设置,增加了隧道炉的安全性,放料区11、烘烤区12、冷却区14和收料区13均设置有可开闭的炉门,用于装卷、收卷、更换料卷时的分区操作,以及与前后工序的衔接,炉门关闭时,炉门与炉体1密封连接。

55.本实施例还提供了该真空隧道炉的操作方法,采用上述的真空隧道炉,具体如下:

56.更换放料区11的物料时,关闭第一气密隔离门组件15,放料区11破真空,更换放料区11的物料,放料区11抽真空至与烘烤区12真空度相同,打开第一气密隔离门组件15;更换收料区13的物料时,关闭第二气密隔离门组件16,收料区13破真空,更换收料区13的物料,收料区13抽真空至与烘烤区12真空度相同,打开第二气密隔离门组件16。在更换物料后,只需要对放料区11和收料区13进行抽真空,故可以有效减少真空泵抽真空时间,减少了炉体1内加热升温时间,达到降低能耗,提高设备利用率的目的。

57.详细操作方法如下:打开炉体1,将箔材安装在放料装置111上,打开料卷一端,通过第一气密隔离门组件15,经过过辊装置20进入烘烤区12,通过隔离墙17的输送通道进入冷却区14,然后通过第二气密隔离门组件16穿出冷却区14,将料卷安装在收料装置131中进行收卷。关闭炉门,启动真空隧道炉,对炉体1内进行抽真空和升温,料卷开始走带,在匀速经过烘烤区12和冷却区14后,在收料位置重新收卷。收卷完成后,第一气密隔离门组件15的滑动门1512闭合,放料区11破真空,恢复常压,炉体1中间烘烤区12保持密封,真空状态不变,换料结束后第一抽真空件112抽真空,炉体1内左侧的真空隔离腔达到和烘烤区12相同真空度后,第一气密隔离门组件15的滑动门1512开启,恢复生产,右侧收料装置131的料卷更换同理。如检测到炉内溶剂含量较高,则通过干燥气体生成装置18通入适量干燥气体,进一步去除炉体1内溶剂含量。

58.注意,上述仅为本发明的较佳实施例及所运用技术原理。本领域技术人员会理解,本发明不限于这里所述的特定实施例,对本领域技术人员来说能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。因此,虽然通过以上实施例对本发明进行

了较为详细的说明,但是本发明不仅仅限于以上实施例,在不脱离本发明构思的情况下,还可以包括更多其他等效实施例,而本发明的范围由所附的权利要求范围决定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。