1.本发明涉及被加工物的激光加工方法。

背景技术:

2.作为对半导体晶片等板状的被加工物进行分割而形成芯片的方法,公知有如下的方法:将对于被加工物具有透过性的激光束会聚照射于被加工物的内部而形成改质层,通过赋予外力而进行分割(例如参照专利文献1)。

3.在这样的加工方法中,在沿着形成于被加工物的间隔道形成改质层时,被加工物在与间隔道延伸的方向垂直的方向上略微膨胀。其结果为,在激光束的聚光点与间隔道的位置关系中产生累积的位置偏移,因此存在如下的课题:必须在加工中途实施用于校正该位置偏移的对准作业,生产率降低。

4.为了解决该课题,提出了如下的激光加工方法:利用在沿着间隔道形成改质层或激光加工槽时被加工物在面积相对较小的一方发生膨胀的现象,最后对面积最大的中央区域进行加工(参照专利文献2)。如果使用该方法,则能够减少由于被加工物的膨胀所引起的位置偏移的校正(对准作业)。

5.专利文献1:日本特许第3408805号公报

6.专利文献2:日本特开2008-60164号公报

7.但是,伴随着近年来的小芯片化,从加工完成的区域产生的压缩应力对未加工区域的影响变得无法忽视。即,如果像专利文献2那样使用从被加工物的外侧朝向中央进行加工的方法,则有可能由于加工完成的区域与未加工区域的对称性的破坏使未加工区域的间隔道弯曲而在加工时使器件损伤。另外,还存在如下的问题:由于施加于被加工物的中央区域的压缩应力而妨碍改质层的形成,在被加工物的中央区域容易产生未分割。

技术实现要素:

8.因此,本发明的目的在于提供被加工物的激光加工方法,能够抑制由于间隔道的弯曲所导致的器件的损伤和被加工物的未分割。

9.根据本发明,提供一种被加工物的激光加工方法,使用激光加工装置沿着间隔道对在正面上设定有多条该间隔道的被加工物实施激光加工,该激光加工装置具有:卡盘工作台,其对该被加工物进行吸引保持;激光束照射单元,其具有对该卡盘工作台所保持的该被加工物照射激光束的聚光器;加工进给单元,其使该卡盘工作台和该激光束照射单元在加工进给方向上相对地移动;分度进给单元,其使该卡盘工作台和该激光束照射单元在分度进给方向上相对地移动;以及控制单元,其对上述的各个单元进行控制,其中,该被加工物的激光加工方法具有如下的步骤:保护部件粘贴步骤,在该被加工物的正面或背面上粘贴保护部件;吸引保持步骤,利用该卡盘工作台对该被加工物的该保护部件侧进行吸引保持;定位步骤,将该被加工物定位成该间隔道延伸的方向与加工进给方向平行;第一激光加工步骤,在实施了该定位步骤之后,将该激光束的聚光点定位在设定于从该被加工物的分

度进给方向上的一个边缘至中央的一个半面区域的多条间隔道中的未加工且处于最外侧的间隔道,依次重复进行使该被加工物和该激光束的聚光点在加工进给方向上相对地移动的加工进给以及使该被加工物和该激光束的聚光点在与加工进给方向垂直的分度进给方向上相对地移动的分度进给,对设定于该一个半面区域的多条间隔道中的从未加工且处于最外侧的间隔道朝向内侧规定的条数的间隔道实施激光加工;以及第二激光加工步骤,在实施了该第一激光加工步骤之后,将该激光束的聚光点定位在设定于从该被加工物的分度进给方向上的另一个边缘至中央的另一个半面区域的多条间隔道中的未加工且处于最外侧的间隔道,依次重复进行使该被加工物和该激光束的聚光点在加工进给方向上相对地移动的加工进给以及使该被加工物和该激光束的聚光点在与加工进给方向垂直的分度进给方向上相对地移动的分度进给,对设定于该另一个半面区域的多条间隔道中的从未加工且处于最外侧的间隔道朝向内侧规定的条数的间隔道实施激光加工,交替地重复进行该第一激光加工步骤和该第二激光加工步骤而对设定于该被加工物的所有间隔道实施激光加工。

10.优选的是,被加工物的激光加工方法还包含如下的步骤:吸引保持解除步骤,在实施了该第一激光加工步骤和该第二激光加工步骤之后,解除该卡盘工作台对该被加工物的吸引保持,释放在该被加工物上产生的压缩应力;以及再吸引保持步骤,在该吸引保持解除步骤之后,再次利用该卡盘工作台对该被加工物进行吸引保持。

11.本技术发明能够抑制由于间隔道的弯曲所导致的器件的损伤和被加工物的未分割。

附图说明

12.图1是示出实施方式的激光加工装置的结构例的立体图。

13.图2是示出实施方式的激光加工方法的流程的流程图。

14.图3是示出图2所示的保护部件粘贴步骤的一例的立体图。

15.图4是示出图2所示的第一激光加工步骤的一个状态的侧视图。

16.图5是图4中的被加工物的俯视图。

17.图6是示出图2所示的第一激光加工步骤之后的状态的侧视图。

18.图7是图6中的被加工物的俯视图。

19.图8是图2所示的第二激光加工步骤的一个状态的被加工物的俯视图。

20.图9是图2所示的第二激光加工步骤之后的状态的被加工物的俯视图。

21.图10是示出图2所示的吸引保持解除步骤之前的被加工物的剖面的压缩应力的分布的图。

22.图11是示出图2所示的吸引保持解除步骤之后的被加工物的剖面的压缩应力的分布的图。

23.图12是图2所示的再吸引保持步骤之后的第一激光加工步骤的一个状态的被加工物的俯视图。

24.图13是图2所示的再吸引保持步骤之后的第二激光加工步骤的一个状态的被加工物的俯视图。

25.图14是图2所示的再吸引保持步骤之后的第二激光加工步骤之后的状态的被加工物的俯视图。

26.图15是示意性地示出第1比较例的激光加工方法的虚拟晶片的俯视图。

27.图16是示出图15所示的虚拟晶片的弯曲状态的图。

28.图17是示意性示出第2比较例的激光加工方法的虚拟晶片的俯视图。

29.图18是示出图17所示的虚拟晶片的弯曲状态的图。

30.图19是示意性地示出实施方式的激光加工方法的虚拟晶片的俯视图。

31.图20是示出图19所示的虚拟晶片的弯曲状态的图。

32.标号说明

33.1:激光加工装置;10:卡盘工作台;20:激光束照射单元;21:激光束;22:聚光点;40:加工进给单元;50:分度进给单元;90:控制单元;100:被加工物;101:基板;102:正面;103:间隔道;104:器件;105:背面;106、107:半面区域;110:保护部件;111:框架;120:改质层。

具体实施方式

34.以下,参照附图对本发明的实施方式进行详细说明。本发明并不被以下的实施方式所记载的内容限定。另外,在以下所记载的结构要素中包含有本领域技术人员能够容易想到的、实质上相同的内容。另外,以下所记载的结构能够适当组合。另外,能够在不脱离本发明的主旨的范围内进行结构的各种省略、置换或变更。

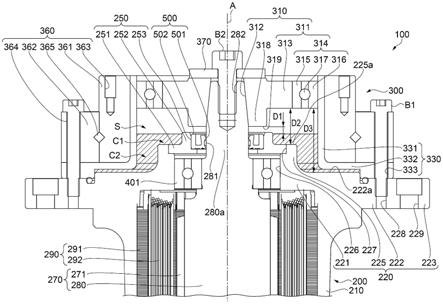

35.首先,根据附图对本发明的实施方式的激光加工方法中使用的激光加工装置1的结构进行说明。图1是示出实施方式的激光加工装置1的结构例的立体图。在以下的说明中,x轴方向是水平面上的一个方向。y轴方向是在水平面上与x轴方向垂直的方向。z轴方向是与x轴方向和y轴方向垂直的方向。在实施方式的激光加工装置1中,加工进给方向是x轴方向,分度进给方向是y轴方向。

36.如图1所示,激光加工装置1具有卡盘工作台10、激光束照射单元20、加工进给单元40、分度进给单元50、聚光点位置调整单元60、拍摄单元70、显示单元80以及控制单元90。实施方式的激光加工装置1是通过激光束照射单元20对卡盘工作台10所保持的被加工物100照射激光束21而对被加工物100进行加工的装置。激光加工装置1对被加工物100的加工例如是通过隐形切割在被加工物100的内部形成改质层的改质层形成加工。

37.被加工物100是以硅(si)、蓝宝石(al2o3)、砷化镓(gaas)或碳化硅(sic)等作为基板101(参照图3)的圆板状的半导体器件晶片、光器件晶片等晶片。另外,被加工物100不限定于实施方式,在本发明中也可以不是圆板状。在实施方式中,被加工物100在被保护部件110和环状的框架111支承的状态保持于卡盘工作台10。

38.卡盘工作台10利用保持面11对被加工物100进行保持。保持面11是由多孔陶瓷等形成的圆板形状。在实施方式中,保持面11是与水平方向平行的平面。保持面11例如经由真空吸引路径而与真空吸引源连接。卡盘工作台10对载置于保持面11上的被加工物100进行吸引保持。在卡盘工作台10的周围配置有多个对支承被加工物100的框架111进行夹持的夹持部12。

39.卡盘工作台10通过旋转单元13绕与z轴方向平行的轴心进行旋转。旋转单元13被x轴方向移动板14支承。旋转单元13和卡盘工作台10借助x轴方向移动板14而通过加工进给单元40沿x轴方向移动。旋转单元13和卡盘工作台10借助x轴方向移动板14、加工进给单元

40以及y轴方向移动板15而通过分度进给单元50沿y轴方向移动。

40.激光束照射单元20是对卡盘工作台10所保持的被加工物100照射脉冲状的激光束21的单元。激光束照射单元20至少具有将激光束21会聚照射至卡盘工作台10所保持的被加工物100的聚光器。

41.加工进给单元40是使卡盘工作台10和激光束照射单元20在作为加工进给方向的x轴方向上相对地移动的单元。在实施方式中,加工进给单元40使卡盘工作台10在x轴方向上移动。在实施方式中,加工进给单元40设置于激光加工装置1的装置主体2上。

42.加工进给单元40将x轴方向移动板14支承为在x轴方向上移动自如。加工进给单元40包含公知的滚珠丝杠41、公知的脉冲电动机42以及公知的导轨43。滚珠丝杠41设置成绕轴心旋转自如。脉冲电动机42使滚珠丝杠41绕轴心进行旋转。导轨43将x轴方向移动板14支承为在x轴方向上移动自如。导轨43固定地设置于y轴方向移动板15。

43.分度进给单元50是使卡盘工作台10和激光束照射单元20在作为分度进给方向的y轴方向上相对地移动的单元。在实施方式中,分度进给单元50使卡盘工作台10在y轴方向上移动。在实施方式中,分度进给单元50设置于激光加工装置1的装置主体2上。

44.分度进给单元50将y轴方向移动板15支承为在y轴方向上移动自如。分度进给单元50包含公知的滚珠丝杠51、公知的脉冲电动机52以及公知的导轨53。滚珠丝杠51设置成绕轴心旋转自如。脉冲电动机52使滚珠丝杠51绕轴心进行旋转。导轨53将y轴方向移动板15支承为在y轴方向上移动自如。导轨53固定地设置于装置主体2上。

45.聚光点位置调整单元60是使由激光束照射单元20的聚光器会聚后的激光束21的聚光点22在与卡盘工作台10的保持面11垂直的光轴方向上移动的单元。更详细而言,聚光点位置调整单元60使卡盘工作台10和激光束照射单元20在作为聚光点位置调整方向的z轴方向上相对地移动。在实施方式中,聚光点位置调整单元60使激光束照射单元20的聚光器在z轴方向上移动。在实施方式中,聚光点位置调整单元60设置于从激光加工装置1的装置主体2竖立设置的柱3。

46.聚光点位置调整单元60将激光束照射单元20中的至少聚光器支承为在z轴方向上移动自如。聚光点位置调整单元60包含公知的滚珠丝杠61、公知的脉冲电动机62以及公知的导轨63。滚珠丝杠61设置成绕轴心旋转自如。脉冲电动机62使滚珠丝杠61绕轴心进行旋转。导轨63将激光束照射单元20支承为在z轴方向上移动自如。导轨63固定地设置于柱3。

47.拍摄单元70例如配置成从激光束照射单元20的聚光器的正上方对下方进行拍摄。拍摄单元70包含同轴照相机、ccd(charge coupled device:电荷耦合器件)照相机或红外线照相机。

48.显示单元80是由液晶显示装置等构成的显示部。显示单元80包含显示拍摄单元70所拍摄的图像、加工条件的设定画面、加工动作的状态等的显示面。在显示面包含触摸面板的情况下,显示单元80也可以包含输入部。输入部能够受理操作者登记加工内容信息等各种操作。输入部也可以是键盘等外部输入装置。显示单元80通过来自输入部等的操作而切换显示于显示面的信息、图像。显示单元80也可以包含通知部。通知部发出声音和光中的至少一方而向激光加工装置1的操作者通知预先确定的通知信息。通知部也可以是扬声器或发光装置等外部通知装置。

49.控制单元90分别控制激光加工装置1的上述各结构要素,使激光加工装置1执行对

被加工物100的加工动作。控制单元90对卡盘工作台10、激光束照射单元20、加工进给单元40、分度进给单元50、聚光点位置调整单元60、拍摄单元70以及显示单元80进行控制。

50.控制单元90是包含作为运算构件的运算处理装置、作为存储构件的存储装置以及作为通信构件的输入输出接口装置的计算机。运算处理装置例如包含cpu(central processing unit:中央处理单元)等微处理器。存储装置具有rom(read only memory:只读存储器)或ram(random access memory:随机存取存储器)等存储器。运算处理装置根据存储于存储装置的规定的程序而进行各种运算。运算处理装置按照运算结果,经由输入输出接口装置而将各种控制信号输出至上述各结构要素,进行激光加工装置1的控制。

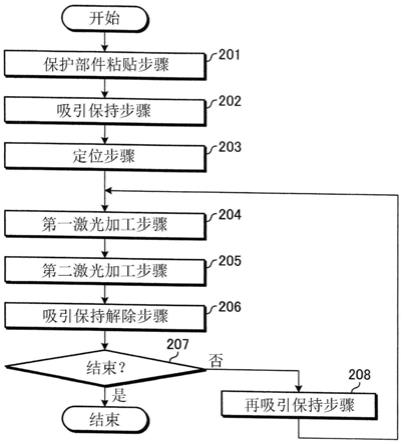

51.接着,对实施方式的被加工物100的激光加工方法进行说明。图2是示出实施方式的激光加工方法的流程的流程图。被加工物100的激光加工方法包含保护部件粘贴步骤201、吸引保持步骤202、定位步骤203、第一激光加工步骤204、第二激光加工步骤205、吸引保持解除步骤206、结束判定步骤207以及再吸引保持步骤208。

52.(保护部件粘贴步骤201)

53.图3是示出图2所示的保护部件粘贴步骤201的一例的立体图。保护部件粘贴步骤201是在被加工物100的正面102或背面105上粘贴保护部件110的步骤。在实施方式的保护部件粘贴步骤201中,在被加工物100的背面105上粘贴保护部件110。

54.首先,对实施方式的被加工物100进行更详细的说明。如图3所示,被加工物100具有呈格子状设定于基板101的正面102的间隔道103以及形成于由间隔道103划分出的区域的器件104。器件104例如是ic(integrated circuit:集成电路)或lsi(large scale integration:大规模集成电路)等集成电路、ccd或cmos(complementary metal oxide semiconductor:互补金属氧化物半导体)等图像传感器。

55.在实施方式中,被加工物100沿着间隔道103形成有改质层120(参照图6)。被加工物100沿着形成于间隔道103的改质层120被分割成各个器件104,从而单片化成芯片。另外,实施方式的被加工物100的外径为8英寸,厚度为100μm。另外,在实施方式中,芯片为正方形状,但在本发明中,芯片也可以为长方形状。

56.在保护部件粘贴步骤201中,首先,将保护部件110粘贴于框架111的背面侧。框架111具有比被加工物100的外径大的开口。接着,将被加工物100定位于框架111的开口的规定的位置,将背面105粘贴于保护部件110。由此,将被加工物100固定于保护部件110和框架111。

57.保护部件110例如包含由合成树脂构成的基材层和层叠于基材层且由具有粘接性的合成树脂构成的糊层。保护部件110也可以具有扩展性。在该情况下,在被加工物100中沿着间隔道103形成改质层120(参照图6)之后,使保护部件110在面方向上扩展,由此能够对被加工物100赋予外力而分割成各个芯片。

58.(吸引保持步骤202)

59.吸引保持步骤202是利用卡盘工作台10对被加工物100的保护部件110侧进行吸引保持的步骤。在实施方式的吸引保持步骤202中,首先,利用图1所示的激光加工装置1的卡盘工作台10的保持面11隔着保护部件110而对被加工物100的背面105侧进行保持。接着,利用夹持部12对支承被加工物100的框架111进行夹持。接着,通过经由真空吸引路径而与保持面11连接的真空吸引源作用负压,对载置于保持面11上的被加工物100进行吸引保持。

60.(定位步骤203)

61.定位步骤203是将间隔道103延伸的方向定位成与加工进给方向(x轴方向)平行的步骤。这里,与加工进给方向平行的间隔道103是设定于被加工物100的正面102的格子状的多条间隔道103中的通过实施方式的加工方法形成改质层120的间隔道103。在实施方式中,间隔道103延伸的方向的对位通过利用旋转单元13使卡盘工作台10绕铅垂方向轴进行旋转而进行。当完成定位步骤203时,转移至第一激光加工步骤204。

62.(第一激光加工步骤204)

63.图4是示出图2所示的第一激光加工步骤204的一个状态的侧视图。图5是图4中的被加工物100的俯视图。图6是示出图2所示的第一激光加工步骤204之后的状态的侧视图。图7是图6中的被加工物100的俯视图。

64.第一激光加工步骤204在实施了定位步骤203之后实施。第一激光加工步骤204是对与加工进给方向平行的间隔道103朝向分度方向的一个方向实施规定条数的激光加工的步骤。在实施方式的第一激光加工步骤204中,朝向分度方向的一个方向而在规定条数的与加工进给方向平行的间隔道103上形成改质层120。

65.改质层120是指密度、折射率、机械强度或其他物理特性成为与周围的物理特性不同的状态的区域。改质层120例如是熔融处理区域、裂纹区域、绝缘破坏区域、折射率变化区域以及这些区域混合存在的区域等。改质层120的机械强度等比被加工物100的其他部分低。

66.在第一激光加工步骤204中,首先,利用拍摄单元70对被加工物100进行拍摄,由此对间隔道103进行检测。如果检测到间隔道103,则如图5所示,执行将被加工物100的间隔道103-1和激光束21的聚光点22定位的对准。间隔道103-1是设定于从被加工物100的分度进给方向(y轴方向)上的一个边缘(图5中的上端)至中央的一个半面区域106的多条间隔道103中的未加工且处于最外侧的间隔道103-1。

67.在第一激光加工步骤204中,接着,如图6所示,从激光束照射单元20将脉冲状的激光束21会聚至被加工物100的内部而进行照射。激光束21是对于被加工物100具有透过性的波长的激光束。

68.接着,依次重复使被加工物100和激光束21的聚光点22在加工进给方向上相对地移动的加工进给以及使被加工物100和激光束21的聚光点22在与加工进给方向垂直的分度进给方向上相对地移动的分度进给。即,一边使卡盘工作台10相对于激光束照射单元20相对地移动,一边使激光束21从被加工物100的间隔道103-1朝向内侧(图5中的下方)照射至与规定条数的间隔道103-2(参照图7)对应的部分。

69.由此,如图7所示,对设定于从被加工物100的分度进给方向上的一个边缘至中央的一个半面区域106的多条间隔道103中的、从未加工且处于最外侧的间隔道103-1朝向内侧规定条数的间隔道103-2实施激光加工,形成改质层120。当完成第一激光加工步骤204时,转移至第二激光加工步骤205。

70.(第二激光加工步骤205)

71.图8是图2所示的第二激光加工步骤205的一个状态的被加工物100的俯视图。图9是图2所示的第二激光加工步骤205之后的状态的被加工物100的俯视图。

72.第二激光加工步骤205在实施了第一激光加工步骤204之后实施。第二激光加工步

骤205是对与加工进给方向平行的间隔道103朝向分度方向的另一方向实施规定条数的激光加工的步骤。在实施方式的第二激光加工步骤205中,朝向分度方向的另一方向而在规定条数的与加工进给方向平行的间隔道103上形成改质层120。

73.在第二激光加工步骤205中,首先,如图8所示,执行将被加工物100的间隔道103-3和激光束21的聚光点22定位的对准。间隔道103-3是设定于从被加工物100的分度进给方向(y轴方向)上的另一个边缘(图5中的下端)至中央的另一个半面区域107的多条间隔道103中的未加工且处于最外侧的间隔道103-3。

74.在第二激光加工步骤205中,接着,从激光束照射单元20将脉冲状的激光束21会聚至被加工物100的内部而进行照射(参照图6等)。接着,依次重复使被加工物100和激光束21的聚光点22在加工进给方向上相对地移动的加工进给以及使被加工物100和激光束21的聚光点22在与加工进给方向垂直的分度进给方向上相对地移动的分度进给。即,一边使卡盘工作台10相对于激光束照射单元20相对地移动,一边使激光束21从被加工物100的间隔道103-3朝向内侧(图8中的上方)照射至与规定条数的间隔道103-4(参照图9)对应的部分。

75.由此,如图9所示,对设定于从被加工物100的分度进给方向上的另一个边缘至中央的另一个半面区域107的多条间隔道103中的、从未加工且处于最外侧的间隔道103-3朝向内侧规定条数的间隔道103-4实施激光加工,形成改质层120。另外,通过第二激光加工步骤205实施激光加工的间隔道103的条数优选与通过第一激光加工步骤204实施激光加工的间隔道103的条数相同。当完成第二激光加工步骤205时,转移至吸引保持解除步骤206。

76.(吸引保持解除步骤206)

77.图10是示出图2所示的吸引保持解除步骤206之前的被加工物100的剖面的压缩应力的分布的图。图11是示出图2所示的吸引保持解除步骤206之后的被加工物100的剖面的压缩应力的分布的图。吸引保持解除步骤206在实施了第一激光加工步骤204和第二激光加工步骤205之后实施。吸引保持解除步骤206是解除卡盘工作台10对被加工物100的吸引保持而释放在被加工物100上产生的压缩应力的步骤。

78.在第一激光加工步骤204和第二激光加工步骤205中,在间隔道103-2、103-4上形成改质层120,由此被加工物100在分度进给方向(y轴方向)上发生膨胀。由此,如图10所示,在间隔道103上未形成改质层120的基板101的中央区域101-1中,压缩应力变大。

79.在吸引保持解除步骤206中,对与卡盘工作台10的保持面11连接的真空吸引源进行控制而解除载置于保持面11上的被加工物100的吸引保持。由此,如图11所示,将在间隔道103上未形成改质层120的基板101的中央区域101-1中产生的压缩应力释放。当完成吸引保持解除步骤206时,转移至结束判定步骤207。

80.(结束判定步骤207)

81.结束判定步骤207是对是否结束图2的流程图所示的实施方式的加工方法进行判定的步骤。具体而言,对通过实施方式的加工方法形成改质层120的所有间隔道103判定是否完成了改质层120的形成。在所有间隔道103上形成有改质层120的情况下,结束图2所示的流程图的工序。在被加工物100的中央部残留有未形成改质层120的间隔道103的情况下,转移至再吸引保持步骤208。

82.(再吸引保持步骤208)

83.再吸引保持步骤208在吸引保持解除步骤106之后,在被加工物100的中央部残留

有未形成改质层120的间隔道103的情况下实施。再吸引保持步骤208是再次利用卡盘工作台10对被加工物100进行吸引保持的步骤。

84.在再吸引保持步骤208中,通过经由真空吸引路径而与卡盘工作台10的保持面11连接的真空吸引源作用负压,再次对载置于保持面11上的被加工物100进行吸引保持。当完成再吸引保持步骤208时,返回至第一激光加工步骤204。另外,在实施方式中,利用夹持部12对支承被加工物100的框架111进行夹持,但在吸引保持解除步骤206中被加工物100相对于卡盘工作台10在水平方向上偏移的情况下,返回至定位步骤203,再次实施对位。

85.例如,在卡盘工作台10的真空吸引路径按照保持面11的多个区域进行划分的情况下,能够按照每个区域对保持面11进行吸引。即,也可以为,仅针对与在第一激光加工步骤204和第二激光加工步骤205中实施了激光加工的区域对应的卡盘工作台10的区域,通过吸引保持解除步骤206解除吸引保持,并通过再吸引保持步骤208再次进行吸引保持。根据这样的方法,维持包含未加工的间隔道103的区域的吸引保持,抑制水平方向的偏移,因此能够省略对位置偏移进行校正的对准作业。

86.(再吸引保持步骤208之后的第一激光加工步骤204)

87.图12是图2所示的再吸引保持步骤208之后的第一激光加工步骤204的一个状态的被加工物100的俯视图。

88.在再吸引保持步骤208之后的第一激光加工步骤204中,首先,如图12所示,执行将被加工物100的间隔道103-5和激光束21的聚光点22定位的对准。间隔道103-5是设定于被加工物100的一个半面区域106的多条间隔道103中的未加工且处于最外侧的间隔道103-5。即,间隔道103-5是比通过上一次的第一激光加工步骤204进行了加工的间隔道103-2靠内侧一条的间隔道103-5。

89.在再吸引保持步骤208之后的第一激光加工步骤204中,接着,与上一次的第一激光加工步骤204同样地从激光束照射单元20将脉冲状的激光束21会聚至被加工物100的内部而进行照射。接着,依次重复使被加工物100和激光束21的聚光点22在加工进给方向上相对地移动的加工进给以及使被加工物100和激光束21的聚光点22在与加工进给方向垂直的分度进给方向上相对地移动的分度进给。即,一边使卡盘工作台10相对于激光束照射单元20相对地移动,一边使激光束21从被加工物100的间隔道103-5朝向内侧(图12中的下方)照射至与规定条数的间隔道103-6(参照图13)对应的部分。

90.由此,对设定于一个半面区域106的多条间隔道103中的从未加工且处于最外侧的间隔道103-5朝向内侧规定条数的间隔道103-6实施激光加工,形成改质层120(参照图13)。当完成第一激光加工步骤204时,转移至第二激光加工步骤205。

91.(再吸引保持步骤208之后的第二激光加工步骤205)

92.图13是图2所示的再吸引保持步骤208之后的第二激光加工步骤205的一个状态的被加工物100的俯视图。图14是图2所示的再吸引保持步骤208之后的第二激光加工步骤205之后的状态的被加工物100的俯视图。

93.在再吸引保持步骤208之后的第二激光加工步骤205中,首先,如图13所示,执行将被加工物100的间隔道103-7和激光束21的聚光点22定位的对准。间隔道103-7是设定于被加工物100的另一个半面区域107的多条间隔道103中的未加工且处于最外侧的间隔道103-7。即,间隔道103-7是比通过上一次的第二激光加工步骤205进行了加工的间隔道103-4靠

内侧一条的间隔道103-7。

94.在再吸引保持步骤208之后的第二激光加工步骤205中,接着,与上一次的第二激光加工步骤205同样地从激光束照射单元20将脉冲状的激光束21会聚至被加工物100的内部而进行照射。接着,依次重复使被加工物100和激光束21的聚光点22在加工进给方向上相对地移动的加工进给以及使被加工物100和激光束21的聚光点22在与加工进给方向垂直的分度进给方向上相对地移动的分度进给。即,一边使卡盘工作台10相对于激光束照射单元20相对地移动,一边使激光束21从被加工物100的间隔道103-7朝向内侧(图13中的上方)照射至与规定条数的间隔道103-8对应的部分。

95.由此,如图14所示,对设定于另一个半面区域107的多条间隔道103中的从未加工且处于最外侧的间隔道103-7朝向内侧规定条数的间隔道103-8实施激光加工,形成改质层120。当完成第二激光加工步骤205时,再次转移至吸引保持解除步骤206。

96.这样,在实施方式的被加工物100的加工方法中,交替地重复进行第一激光加工步骤204和第二激光加工步骤205,对设定于被加工物100的所有间隔道103实施激光加工。当在结束判定步骤207中判定为对所有间隔道103完成了激光加工时,结束图2所示的流程图的工序。

97.如以上所说明的那样,在实施方式的被加工物100的激光加工方法中,交替地进行从被加工物100的一个端部侧起的加工(第一激光加工步骤204)以及从另一个端部侧起的加工(第二激光加工步骤205)。由此,保持从加工完成的间隔道103产生的压缩应力的平衡(对称性),因此能够抑制间隔道103的弯曲,其结果为,能够抑制器件104的损伤。另外,能够抑制未加工区域的间隔道103向一个方向的偏移,因此起到如下的效果:能够省略对位置偏移进行校正的对准作业,或者能够降低对准作业的频率。

98.另外,也可以为,在对规定条数的被加工物100的间隔道103进行了加工之后,解除卡盘工作台10对被加工物100的吸引保持,由此释放施加于被加工物100的中央区域101-1的压缩应力。由此,能够排除妨碍改质层120的形成的压缩应力,因此在分割成芯片时,能够抑制未分割。

99.以往,为了对未分割的区域进行分割,进行利用刮板等进行按压而辅助被加工物的分割的作业,但通过抑制未分割,能够省略该作业工序,因此能够实现工时削减和省空间化,进而能够抑制利用刮板进行按压时的颗粒的产生。

100.接着,对实施方式的效果进行验证。图15是示意性地示出第1比较例的激光加工方法的虚拟晶片300的俯视图。图16是示出图15所示的虚拟晶片300的弯曲状态的图。图17是示意性地示出第2比较例的激光加工方法的虚拟晶片300的俯视图。图18是示出图17所示的虚拟晶片300的弯曲状态的图。图19是示意性地示出实施方式的激光加工方法的虚拟晶片300的俯视图。图20是示出图19所示的虚拟晶片300的弯曲状态的图。

101.本发明的发明人们对图15、图17和图19所示的第1比较例、第2比较例以及本发明品的虚拟晶片300实施激光加工而确认了实施方式的激光加工方法的效果。虚拟晶片300是未形成器件(例如图3所示的被加工物100的器件104)、即仅由基板301形成的晶片,在实验中,使用外径为8英寸、厚度为100μm的晶片。

102.另外,在实验中,通过对第一位置400和第二位置500的正面的加工进给方向(x轴方向)上的各位置的y轴方向的位置进行测量来确认虚拟晶片300的弯曲状态。第一位置400

是在从虚拟晶片300的分度进给方向(y轴方向)上的一个边缘(图15等中的上端)至中央的一个半面区域306中从一个边缘朝向中央50mm的位置,在图中用实线示出。第二位置500是在从虚拟晶片300的分度进给方向(y轴方向)上的另一个边缘(图15等中的下端)至中央的另一个半面区域307中从另一个边缘朝向中央50mm的位置,在图中用单点划线示出。

103.另外,在图16、图18和图20所示的曲线图中,横轴表示加工进给方向(x轴方向)的各位置,纵轴表示虚拟晶片300的正面的y轴方向的位置。另外,在纵轴中,将激光加工前的虚拟晶片300的正面的y轴方向的位置设为零,用正值表示比激光加工前的位置靠上方的位置,用负值表示比激光加工前的位置靠下方的位置。

104.在图15中示出激光加工方法和在图16中示出弯曲状态的第1比较例中,从另一个半面区域307的另一个边缘朝向一个半面区域306的一个边缘,将转位进给设为0.2mm而实施激光加工,直至上述的第一位置400位置为止。

105.在图17中示出激光加工方法和在图18中示出弯曲状态的第2比较例中,从一个半面区域306的一个边缘至上述的位置400位置,将转位进给设为0.2mm而实施激光加工,然后,从另一个半面区域107的另一个边缘至虚拟晶片300的中央,将转位进给设为0.2mm而实施激光加工。

106.在图19中示出激光加工方法和在图20中示出弯曲状态的实施方式的例子中,交替地重复进行各五次从一个半面区域306的一个边缘朝向虚拟晶片300的中央的将转位进给设为0.2mm的第一激光加工步骤204以及从另一个半面区域307的另一个边缘朝向虚拟晶片300的中央的将转位进给设为0.2mm的第二激光加工步骤205,实施实施方式所示的激光加工方法的激光加工,直至上述的第一位置400和第二位置500为止。

107.在图16中示出弯曲状态的第1比较例中,第一位置400的最大弯曲量401约为12μm,第二位置500的最大弯曲量501约为4.5μm。在图18中示出弯曲状态的第2比较例中,第一位置400的最大弯曲量402约为6μm,第二位置500的最大弯曲量502约为3μm。

108.相对于这些第1比较例和第2比较例,在图20中示出弯曲状态的实施方式的例子中,第一位置400的最大弯曲量403约为3μm,第二位置500的最大弯曲量503约为3μm。

109.因此,如图16、图18和图20所示,得到如下的实验结果:与通过各比较例的加工方法进行了加工的虚拟晶片300相比,通过实施方式的加工方法进行了加工的虚拟晶片300的加工后的弯曲较少。即,可知通过交替地进行从被加工物100的一个端部侧起的加工(第一激光加工步骤204)和从另一个端部侧起的加工(第二激光加工步骤205),能够抑制间隔道103的弯曲,其结果为,能够抑制器件104的损伤。

110.另外,本发明并不限定于上述实施方式。即,能够在不脱离本发明的主旨的范围内进行各种变形来实施。例如,也可以不一定包含吸引保持解除步骤206和再吸引保持步骤208。另外,在实施方式的说明中所使用的各附图中,被加工物100的器件104、即分割后的芯片为正方形状,但在本发明中,分割后的芯片也可以为长方形状。

111.例如,也可以为,对分度进给方向的转位量较大的间隔道103不使用本发明的加工方法,对分度进给方向的转位量较小的间隔道103使用本发明的加工方法。例如,在芯片尺寸为0.223mm

×

10mm的情况下,也可以为,激光加工装置1在第一通道中不使用本发明的加工方法而对10mm的大转位侧进行加工,在第二通道中使用本发明的加工方法而对0.223mm的小转位侧进行加工。

112.在该情况下,在第二通道中,从被加工物100的端部起例如重复进行各12.5mm的第一激光加工步骤204和第二激光加工步骤205以及吸引保持解除步骤206而实施加工,由此能够仅通过扩展而分割成各个芯片。

113.另外,在从分度进给方向的一个边缘朝向中央实施了到比中央靠一个边缘侧的规定的位置为止的间隔道的加工之后,从另一个边缘朝向一个边缘实施剩余的间隔道的加工的情况下的分割率约为50%。另外,重复进行各50mm的第一激光加工步骤204和第二激光加工步骤205以及吸引保持解除步骤206而实施加工的情况下的分割率约为70%。另外,重复进行各25mm的第一激光加工步骤204和第二激光加工步骤205以及吸引保持解除步骤206而实施加工的情况下的分割率约为75%。

114.另外,也可以为,激光加工装置1在第一激光加工步骤204和第二激光加工步骤205中分别加工各几mm、即通过控制单元90自动地判断加工方向的切换的时机。控制单元90例如也可以从拍摄单元70等取得设定于被加工物100的中心的目标的位置,在目标偏移了规定量(例如2μm)以上的情况下,进行切换加工方向的控制。

115.设定于被加工物100的中心的目标例如可以是被加工物100的正面102的图案面所包含的要素,也可以是存在于背面105的磨削痕或保护部件110的正面所包含的要素等。在目标与卡盘工作台10面对的情况下,使用可见光照相机从被加工物100的下方进行观察,在与设定有目标的面相反的面与卡盘工作台10面对的情况下,使用ir(红外线)照相机从被加工物100的下方进行观察。

116.另外,在与设定有目标的面相反的面与卡盘工作台10面对的情况下,也可以使用可见光照相机从被加工物100的上方进行拍摄。在从被加工物100的上方进行拍摄的情况下,不需要为了从被加工物100的下方进行拍摄而追加拍摄单元,因此能够有助于削减成本。

117.另一方面,在从被加工物100的下方进行拍摄的情况下,能够一边进行加工一边始终监视目标的偏移,因此不需要用于偏移确认的时间,有助于提高成品率。

118.如上所述,通过自动地控制加工方向的切换,能够定量地判断被加工物100的位置偏移,能够在适当的时机切换加工方向。由此,能够抑制未加工区域的间隔道103向一个方向的偏移,因此能够省略对位置偏移进行校正的对准作业,或者能够降低对准作业的频率。

119.另外,通过加工方向的切换的自动控制,能够计算能够抑制位置偏移的最小限度的y轴方向的校正距离。由此,能够抑制由于伴随加工方向的切换的y轴方向的移动处理增加而导致的吞吐量的降低。

120.此外,在量产工序中,在对作为相同厚度且相同芯片尺寸的晶片的多个被加工物100依次进行加工的情况下,能够推断为切换加工方向的适当的时机大致相同。因此,也可以将在第一张被加工物100的加工时计算出的切换时机的数据应用于第二张及第二张之后的被加工物100的加工。由此,进一步有助于缩短加工时间。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。