1.本公开涉及锗材料领域,更具体地涉及一种锗单晶制备装置以及锗单晶制备方法。

背景技术:

2.高纯金属锗是重要的半导体材料,同时,锗也是重要的光电材料,在制作红外光学器件和太阳能电池领域也有大量的应用。由于锗单晶具有禁带宽度小、原子序数大、能制备大体积单晶的特性,近年来,超高纯锗晶体在核辐射探测、暗物质和中微子探测等应用和研究领域的地位越来越重要。因此,还需要进一步开发纯度更高、有效利用尺寸更大的锗单晶的制备。

技术实现要素:

3.鉴于背景技术中存在的问题,本公开的目的在于提供一种锗单晶制备装置以及锗单晶制备方法,其能进一步提高所制备的锗单晶的纯度以及有效利用尺寸。

4.由此,在一些实施例中,一种锗单晶制备装置包括石英舟、石英管、进气管、排气管、感应加热机构、电阻加热器、移动机构以及角度调整机构;石英舟具有壁体、头挡板、尾挡板、碳膜、头端以及尾端,头端靠近进气管,尾端靠近排气管,壁体形成轴向两端封闭、与轴向垂直的竖直方向的上侧开口的收容腔,碳膜覆盖于壁体的整个内表面以及头挡板和尾挡板的整个表面,头挡板靠近头端设置在收容腔内并与石英舟的壁体形成用于收容化料时溢出头挡板的杂质的头杂质收容槽,尾挡板靠近尾端设置在收容腔内并与石英舟的壁体形成用于收容区熔时溢出尾挡板的杂质的尾杂质收容槽,壁体的处于头挡板和尾挡板之间的部分用于盛放氢还原反应时的氧化锗、化料和区熔时的锗单晶;石英管用于收容盛放石英舟,石英管具有沿轴向相反的头部和尾部;进气管和排气管设置在石英管的头部和尾部,进气管用于向封闭的石英管内通入吹扫气体或氢气,排气管用于将封闭的石英管内通入的吹扫气体或氢气排出;感应加热机构用于对石英管的至少对应整个石英舟的部分进行加热以在通过进气管和排气管使氢气在石英管内流动过程中石英舟内的氧化锗还原成锗单晶;电阻加热器连接于移动机构;移动机构能够从石英舟的头端向石英舟的尾端往复移动,移动机构用于驱动电阻加热器沿石英管的轴向从石英舟的头端向石英舟的尾端移动以进行锗单晶的区熔;角度调整机构连接于石英管,角度调整机构用于调整石英管的头部和尾部相对彼此的高度以在锗单晶制备过程的氧化锗通氢还原成锗单晶保持石英管呈水平、化料过程中石英管的尾部相对头部抬高、在区熔过程中石英管的头部相对尾部抬高。

5.在一些实施例中,头挡板相对竖直方向朝向进气管倾斜。

6.在一些实施例中,尾挡板相对竖直方向朝向排气管倾斜。

7.在一些实施例中,角度调整机构包括第一角度调节机构和第二角度调节机构;第一角度调节机构连接于石英管的头部而第二角度调节机构连接于石英管的尾部,以调整石英管的头部和尾部相对彼此的高度。

8.在一些实施例中,一种锗晶体制备方法采用前述的锗单晶制备装置,包括步骤:步骤一,提供石英舟;步骤二,将氧化锗放入石英舟的壁体的处于头挡板和尾挡板之间的部分中;步骤三,将盛放有氧化锗的石英舟放入石英管中;步骤四,将石英管的轴向两端封闭,进气管和排气管设置在石英管的头部和尾部;步骤五,通过进气管和排气管向封闭的石英管内通入氢气以进行吹扫;步骤六,保持通入氢气,通过角度调整机构保持石英管呈水平,启动感应加热机构对石英管的至少对应整个石英舟的部分进行加热以在通过进气管和排气管使氢气在石英管内流动过程中石英舟内的氧化锗还原成锗单晶,还原过程结束后关闭感应加热机构;步骤七,保持通入氢气,通过移动移动机构将电阻加热器移动到石英舟的头端的头挡板处,通过角度调整机构调整并保持石英管的尾部相对头部抬高,启动电阻加热器以使石英舟的头端的头挡板处的锗单晶熔融来进行化料;步骤八,化料完成后,保持通入氢气,保持电阻加热器加热,通过角度调整机构调整并保持石英管的头部相对尾部抬高,通过移动移动机构将电阻加热器从石英舟的头端向石英舟的尾端移动,以进行石英舟的头挡板和尾挡板之间的锗单晶的区熔;步骤九,重复步骤七和步骤八,以进行多次化料和区熔;步骤十,保持通入氢气,停止电阻加热器,使石英管降温,之后通过进气管和排气管向封闭的石英管内通入吹扫气以进行吹扫,之后停止吹扫,从石英管中取出石英舟,再从石英舟中取出石英舟的头挡板和尾挡板之间的区熔提纯的锗单晶。

9.在一些实施例中,在步骤五至步骤十中,氢气的纯度不低于9n;在步骤十中,吹扫气为氮气,吹扫气的纯度不低于9n。

10.在一些实施例中,在步骤五中,氢气的流量为1-2l/min,吹扫4-6小时;在步骤六中,氢气的流量保持与步骤五相同;在步骤七中,氢气的流量为5-6l/min;在步骤八中,氢气的流量保持与步骤七相同。

11.在一些实施例中,在步骤七中,石英管的尾部相对头部抬高6

°‑8°

;在步骤八中,石英管的头部相对尾部抬高4

°‑6°

。

12.在一些实施例中,在步骤六中,感应加热机构对石英管的加热温度为1100-1200℃,时间为6-8h;在步骤七中,电阻加热器对石英管的加热温度为950-1000℃;在步骤八中,电阻加热器对石英管的加热温度与步骤七相同。

13.在一些实施例中,在步骤八中,通过移动移动机构将电阻加热器移动的速度为150-200mm/h;在步骤十中,多次化料和区熔的总次数为20-25次。

14.本公开的有益效果如下:在本公开的锗单晶制备装置和锗单晶制备方法中,通过碳膜覆盖于壁体的整个内表面以及头挡板和尾挡板的整个表面,有利于提高最终制备的锗单晶的纯度,通过头挡板、尾挡板、头杂质收容槽、尾杂质收容槽以及角度调整机构针对不同的过程调整石英管的头部和尾部相对彼此的高度,有利于减少最终制备的锗单晶在去掉头部和尾部时的尺寸,提高最终制备的锗单晶的有效利用尺寸,通过感应加热机构和电阻加热器有利于杂质的排出和分凝,提高最终制备的锗单晶的纯度。

附图说明

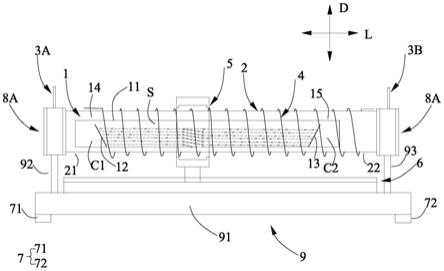

15.图1是根据本公开的锗单晶制备装置的示意图。

16.其中,附图标记说明如下:

17.100锗单晶制备装置

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3a进气管

18.1石英舟

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

3b排气管

19.l轴向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

4感应加热机构

20.d竖直方向

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

5电阻加热器

21.11壁体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

6移动机构

22.s收容腔

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

7角度调整机构

23.12头挡板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

71第一角度调节机构

24.13尾挡板

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

72第二角度调节机构

25.14头端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8a第一法兰

26.15尾端

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

8b第二法兰

27.c1头杂质收容槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

9底座

28.c2尾杂质收容槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

91平板

29.2石英管

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

92第一立板

30.21头部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

93第二立板

31.22尾部

具体实施方式

32.附图示出本公开的实施例,且将理解的是,所公开的实施例仅仅是本公开的示例,本公开可以以各种形式实施,因此,本文公开的具体细节不应被解释为限制,而是仅作为权利要求的基础且作为表示性的基础用于教导本领域普通技术人员以各种方式实施本公开。

33.[锗单晶制备装置]

[0034]

参照图1,锗单晶制备装置100包括石英舟1、石英管2、进气管3a、排气管3b、感应加热机构4、电阻加热器5、移动机构6以及角度调整机构7。

[0035]

石英舟1具有壁体11、头挡板12、尾挡板13、碳膜(未示出)、头端14以及尾端15。

[0036]

头端14靠近进气管3a,尾端15靠近排气管3b,壁体11形成轴向l两端封闭、与轴向l垂直的竖直方向d的上侧开口的收容腔s,碳膜覆盖于壁体11的整个内表面以及头挡板12和尾挡板13的整个表面,头挡板12靠近头端14设置在收容腔s内并与石英舟1的壁体11形成用于收容化料时溢出头挡板12的杂质的头杂质收容槽c1,尾挡板13靠近尾端15设置在收容腔s内并与石英舟1的壁体11形成用于收容区熔时溢出尾挡板13的杂质的尾杂质收容槽c2,壁体11的处于头挡板12和尾挡板13之间的部分用于盛放氢还原反应时的氧化锗、化料和区熔时的锗单晶。碳膜具有致密性的特性,有利于提高最终制备的锗单晶的纯度。

[0037]

在图中所示的示例中,头挡板12相对竖直方向d朝向进气管3a倾斜。

[0038]

在图中所示的示例中,尾挡板13相对竖直方向d朝向排气管3b倾斜。

[0039]

石英管2用于收容盛放石英舟1。石英管2具有沿轴向l相反的头部21和尾部22。

[0040]

进气管3a和排气管3b设置在石英管2的头部21和尾部22。进气管3a用于向封闭的石英管2内通入吹扫气体或氢气,排气管3b用于将封闭的石英管2内通入的吹扫气体或氢气排出。吹扫气体可以为惰性气体或氮气。在一实施例中,氢气的纯度不低于9n。同样地,在一实施例中,吹扫气体的纯度不低于9n。

[0041]

感应加热机构4用于对石英管2的至少对应整个石英舟1的部分进行加热以在通过进气管3a和排气管3b使氢气在石英管2内流动过程中石英舟1内的氧化锗还原成锗单晶。在

氧化锗还原成锗单晶的过程中采用感应加热机构4感应加热,由于氧化锗原料为粉末,感应加热方式的搅拌力度较大,可使粉末里夹杂的气体、杂质完全排到石英管2中,再由氢气置经由排气管3b换到石英管2外;此外,也使较好分凝的杂质分别分凝到石英舟1的头挡板12和尾挡板13处。

[0042]

电阻加热器5连接于移动机构6。电阻加热器5用于区熔时的加热。使用电阻加热方式,电阻加热方式的搅拌力度较小,使熔区液面抖动较小,有利于锗单晶生长,也利于较难分凝的杂质由熔区一步一步地分凝至石英舟1的头挡板12和尾挡板13处。

[0043]

移动机构6能够从石英舟1的头端14向石英舟1的尾端15往复移动,移动机构6用于驱动电阻加热器5沿石英管2的轴向l从石英舟1的头端14向石英舟1的尾端15移动以进行锗单晶的区熔。

[0044]

角度调整机构7连接于石英管2,角度调整机构7用于调整石英管2的头部21和尾部22相对彼此的高度以在锗单晶制备过程的氧化锗通氢还原成锗单晶保持石英管2呈水平、化料过程中石英管2的尾部22相对头部21抬高、在区熔过程中石英管2的头部21相对尾部22抬高。

[0045]

在锗单晶制备过程的氧化锗通氢还原成锗单晶保持石英管2呈水平(即石英管2的尾部22和头部21相对彼此处于同一水平),防止氧化锗通氢还原成锗单晶时锗料(二氧化锗粉末和/或锗单晶)沿头挡板12和尾挡板13分别流到头杂质收容槽c1和尾杂质收容槽c2处,确保最终获得的可以利用的锗单晶的总质量。

[0046]

在化料过程中石英管2的尾部22相对头部21抬高,由于化料过程中分凝系数大于1的杂质往头挡板12处分凝,可使头挡板12处的锗单晶的杂质沿着头挡板12流到头杂质收容槽c1中,有利于减少最终制备的锗单晶在去掉头部时的尺寸,提高最终制备的锗单晶的有效利用尺寸。在一示例中,在化料过程中,石英管2的尾部22相对头部21抬高6

°‑8°

。

[0047]

在区熔过程中石英管2的头部21相对尾部22抬高,由于区熔过程中分凝系数小于1的杂质往尾挡板13处分凝,锗单晶区熔也随着电阻加热器5从石英舟1的头端14向石英舟1的尾端15移动,有利于利用这种倾斜造成的重力的水平分力促进杂质向尾挡板13处聚集,进而更容易地使分凝聚集的杂质移动到尾杂质收容槽c2中,有利于减少最终制备的锗单晶在去掉尾部时的尺寸,提高最终制备的锗单晶的有效利用尺寸。在一示例中,石英管2的头部21相对尾部22抬高4

°‑6°

。

[0048]

在一示例中,参照图1,角度调整机构7包括第一角度调节机构71和第二角度调节机构72,第一角度调节机构71连接于石英管2的头部21而第二角度调节机构72连接于石英管2的尾部22,以调整石英管2的头部21和尾部22相对彼此的高度。

[0049]

在一实施例中,参照图1,锗单晶制备装置100还包括第一法兰8a和第二法兰8b。第一法兰8a可拆卸地密封组装于石英管2的头部21;第二法兰8b可拆卸地密封组装于石英管2的尾部22;进气管3a设置于第一法兰8a并连通石英管2的内部;排气管3b设置于第二法兰8b并连通石英管2的内部。

[0050]

在一实施例中,参照图1,锗单晶制备装置100还包括底座9。底座9支撑移动机构6和石英管2;第一角度调节机构71和第二角度调节机构72分别位于底座9的与石英管2的头部21和尾部22对应的两端。

[0051]

在一示例中,参照图1,底座9包括平板91、第一立板92和第二立板93。第一立板91

和第二立板82位于平板91上方、连接在平板91和石英管2的头部21和尾部22之间。移动机构6设置在平板91的上表面上并位于第一立板92和第二立板93之间。第一角度调节机构71和第二角度调节机构72位于底座9的平板91的下方、连接于平板91的下表面的与石英管2的头部21和尾部22对应的两端。在未示出的替代实施例中,移动机构6可以由另外的支撑机构支撑而无需由底座9的平板91支撑。同样地,在未示出的替代实施例中,第一角度调节机构71和第二角度调节机构72可以与石英管2的头部21和尾部22直接建立关系而无需采用底座9。

[0052]

[锗单晶制备方法]

[0053]

锗晶体制备方法采用前述锗单晶制备装置100。

[0054]

锗晶体制备方法包括步骤:

[0055]

步骤一,提供石英舟1;步骤二,将氧化锗放入石英舟1的壁体11的处于头挡板12和尾挡板13之间的部分中;

[0056]

步骤三,将盛放有氧化锗的石英舟1放入石英管2中;

[0057]

步骤四,将石英管2的轴向l两端封闭,进气管3a和排气管3b设置在石英管2的头部21和尾部22;

[0058]

步骤五,通过进气管3a和排气管3b向封闭的石英管2内通入氢气以进行吹扫;

[0059]

步骤六,保持通入氢气,通过角度调整机构7保持石英管2呈水平,启动感应加热机构4对石英管2的至少对应整个石英舟1的部分进行加热以在通过进气管3a和排气管3b使氢气在石英管2内流动过程中石英舟1内的氧化锗还原成锗单晶,还原过程结束后关闭感应加热机构4;

[0060]

步骤七,保持通入氢气,通过移动移动机构6将电阻加热器5移动到石英舟1的头端14的头挡板12处,通过角度调整机构7调整并保持石英管2的尾部22相对头部21抬高,启动电阻加热器5以使石英舟1的头端14的头挡板12处的锗单晶熔融来进行化料;

[0061]

步骤八,化料完成后,保持通入氢气,保持电阻加热器5加热,通过角度调整机构7调整并保持石英管2的头部21相对尾部22抬高,通过移动机构6将电阻加热器5从石英舟1的头端14向石英舟1的尾端15移动,以进行石英舟1的头挡板12和尾挡板13之间的锗单晶的区熔;

[0062]

步骤九,重复步骤七和步骤八,以进行多次化料和区熔;

[0063]

步骤十,保持通入氢气,停止电阻加热器5,使石英管2降温,之后通过进气管3a和排气管3b向封闭的石英管2内通入吹扫气以进行吹扫,之后停止吹扫,从石英管2中取出石英舟1,再从石英舟1中取出石英舟1的头挡板12和尾挡板13之间的区熔提纯的锗单晶。

[0064]

在一实施例中,在步骤五至步骤十中,氢气的纯度不低于9n;在步骤十中,吹扫气为氮气,吹扫气的纯度不低于9n。

[0065]

在一实施例中,在步骤五中,氢气的流量为1-2l/min,吹扫4-6小时;在步骤六中,氢气的流量保持与步骤五相同。在吹扫和通氢还原时,氧化锗原料为粉末态,所以氢气的流量不宜过大,否则易将粉末态的氧化锗吹飞。

[0066]

在一实施例中,在步骤七中,氢气的流量为5-6l/min;在步骤八中,氢气的流量保持与步骤七相同。在化料和区熔时氢气的流量不宜过小,否则石英管2内的氢气流通性不好,不宜将化料和区熔过程中挥发出来的杂质排到石英管2外。

[0067]

在一实施例中,在步骤七中,石英管2的尾部22相对头部21抬高6

°‑8°

;在步骤八

中,石英管2的头部21相对尾部22抬高4

°‑6°

。

[0068]

在步骤六中,感应加热机构4对石英管2的加热温度为1100-1200℃,时间为6-8h;在步骤七中,电阻加热器5对石英管2的加热温度为950-1000℃;在步骤八中,电阻加热器5对石英管2的加热温度与步骤七相同。

[0069]

在步骤八中,通过移动移动机构6将电阻加热器5移动的速度为150-200mm/h,在步骤十中,多次化料和区熔的总次数为20-25次。

[0070]

综上所述,在本公开的锗单晶制备装置和锗单晶制备方法中,通过碳膜覆盖于壁体11的整个内表面以及头挡板12和尾挡板13的整个表面,有利于提高最终制备的锗单晶的纯度,通过头挡板12、尾挡板13、头杂质收容槽c1、尾杂质收容槽c2以及角度调整机构7针对不同的过程调整石英管2的头部21和尾部22相对彼此的高度,有利于减少最终制备的锗单晶在去掉头部和尾部时的尺寸,提高最终制备的锗单晶的有效利用尺寸,通过感应加热机构4和电阻加热器5,有利于杂质的排出和分凝,提高最终制备的锗单晶的纯度。

[0071]

采用上面详细的说明描述多个示范性实施例,但本文不意欲限制到明确公开的组合。因此,除非另有说明,本文所公开的各种特征可以组合在一起而形成出于简明目的而未示出的多个另外组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。