1.本发明涉及航空发动机技术领域,具体涉及一种复合材料机匣及其制造方法。

背景技术:

2.随着近年来航空发动机的高推重比、轻质化的要求越来越高,新型的航空发动机已经将复合材料应用于产品的部件中,其中质量很轻的树脂基复合材料已经应用于风扇机匣。但是由于风扇机匣的尺寸较大,刚度较低,存在容易变形的问题,再则,风扇机匣还需要承载安装管路、apu(辅助动力装置)等附加组件和附加质量,也对复合材料机匣的承载能力和抗变形能力提出了较高的要求。在发动机运行过程中,高速旋转的巨大的风扇叶片存在脱落的风险,无论是金属风扇叶片,还是含有金属加强边的复合材料风扇叶片,对风扇机匣均存在冲击载荷和切割风险,因此要求复合材料机匣具备良好的包容性。

3.要实现树脂基复合材料机匣需具有的包容能力,只能通过增加树脂基复合材料的厚度,现有技术也有采用陶瓷组件与树脂基复合材料组件胶接制造的风扇机匣,通过陶瓷组件降低冲击物的切割能力和冲击能量,但树脂基复合材料组件和陶瓷组件的界面性能较弱,在受到冲击时,极易发生脱粘,导致机匣包容失效。

技术实现要素:

4.本发明的一个目的是提供一种复合材料机匣,该机匣的陶瓷材料内层和树脂基复合材料外层之间具有互锁结构,该机匣的包容性较好且重量较轻。

5.为实现所述目的的复合材料机匣,包括:内层,包括陶瓷组件,所述陶瓷组件包括凹部,所述凹部包括开口和底部,所述开口位于所述陶瓷组件的径向外侧表面,所述底部与所述开口相对,所述底部的尺寸大于所述开口的尺寸;外层,包括树脂基复合材料组件,所述树脂基复合材料组件包括在树脂基复合材料固化过程中填入所述凹部形成的凸部,所述凸部与所述凹部形成互锁结构。

6.在所述的复合材料机匣的一个或多个实施方式中,所述内层包括多个所述陶瓷组件,多个所述陶瓷组件组成整环,每个所述陶瓷组件包括至少一个所述凹部。

7.在所述的复合材料机匣的一个或多个实施方式中,所述凹部沿所述陶瓷组件的厚度方向的截面形状为倒t字形或梯形或弓形或葫芦形或倒蘑菇形。

8.在所述的复合材料机匣的一个或多个实施方式中,所述开口的宽度≥1mm,所述开口与所述底部之间的高度≥1mm。

9.在所述的复合材料机匣的一个或多个实施方式中,所述凹部为长槽,所述长槽沿所述陶瓷组件的所述径向外侧表面延伸。

10.在所述的复合材料机匣的一个或多个实施方式中,所述长槽的长度方向平行于或垂直于所述复合材料机匣的轴向。

11.在所述的复合材料机匣的一个或多个实施方式中,所述凹部为盲孔。

12.在所述的复合材料机匣的一个或多个实施方式中,所述陶瓷组件包括间隔设置的

多个所述凹部,多个所述凹部的排列方向平行于或垂直于所述复合材料机匣的轴向。

13.在所述的复合材料机匣的一个或多个实施方式中,所述外层包括多个所述树脂基复合材料组件,多个所述树脂基复合材料组件组成整环,每个所述树脂基复合材料组件包括至少一个所述凸部。

14.在所述的复合材料机匣的一个或多个实施方式中,所述外层由一个所述树脂基复合材料组件形成整环。

15.该复合材料机匣通过陶瓷材料的内层降低冲击物的切割能力和冲击能量,通过复合材料的外层减轻重量,通过内层与外层之间的变截面的凸部与凹部形成互锁结构,增加了陶瓷组件与树脂基复合材料组件的胶接面积,提高了胶结强度,增强了陶瓷组件与树脂基复合材料组件的界面性能,降低了界面脱粘、失效的几率,可以显著提升复合材料机匣在遭受冲击载荷下保持结构完整性的能力,使复合材料机匣在满足轻质化要求的同时具有良好的包容性,有助于提升发动机的安全性和效率。

16.本发明的另一个目的是提供一种复合材料机匣的制造方法,用于制造前述的复合材料机匣。

17.为实现所述目的的复合材料机匣的制造方法,包括以下步骤:提供带有所述凹部的所述陶瓷组件;提供带有表面凸起的树脂基复合材料预浸料层;将所述陶瓷组件固定在机匣成型芯模上,形成所述内层;将所述带有表面凸起的树脂基复合材料预浸料层铺覆在所述陶瓷组件上,使所述表面凸起的位置对应所述陶瓷组件的所述凹部;将外模包裹在所述预浸料层的外表面,对所述预浸料层进行固化,在固化过程中,所述表面凸起的位置的预浸料填入所述凹部,形成包括所述树脂基复合材料组件的所述外层;其中,提供带有表面凸起的树脂基复合材料预浸料层包括:铺放底层预浸料;在所述底层预浸料上铺放预浸料窄条,所述预浸料窄条的铺放位置对应所述陶瓷组件的所述凹部,所述预浸料窄条的宽度不大于所述凹部的所述开口的宽度;在铺放了所述预浸料窄条的所述底层预浸料上铺放顶层预浸料,所述顶层预浸料的尺寸不小于所述底层预浸料的尺寸,所述预浸料窄条的位置即形成所述表面凸起。

18.在所述的复合材料机匣的制造方法的一个或多个实施方式中,所述预浸料窄条的高度为所述开口与所述底部之间的高度的80%-120%。

19.该复合材料机匣的制造方法通过制作带有凹部的陶瓷组件和带有表面凸起的树脂基复合材料预浸料层,可以有效地在内层与外层之间形成变截面的凸部与凹部互锁结构,由预浸料层固化后形成的凸部包含树脂和增强纤维,具有较好的强度,并可以增加陶瓷组件与树脂基复合材料组件的胶接面积,提高胶结强度,增强陶瓷组件与树脂基复合材料组件的界面性能,显著提升复合材料机匣在遭受冲击载荷下保持结构完整性的能力,使复合材料机匣在满足轻质化要求的同时具有良好的包容性,有助于提升发动机的安全性和效率。该制造方法的操作简单,易于实现。

附图说明

20.本发明的上述的以及其他的特征、性质和优势将通过下面结合附图和实施例的描述而变得更加明显,其中:

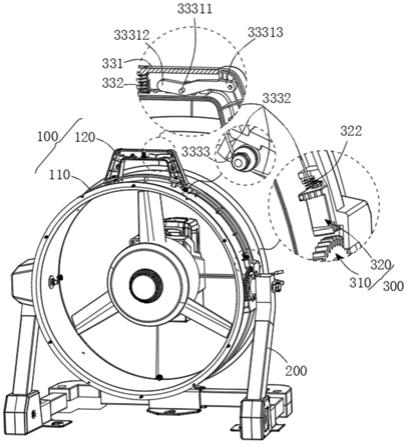

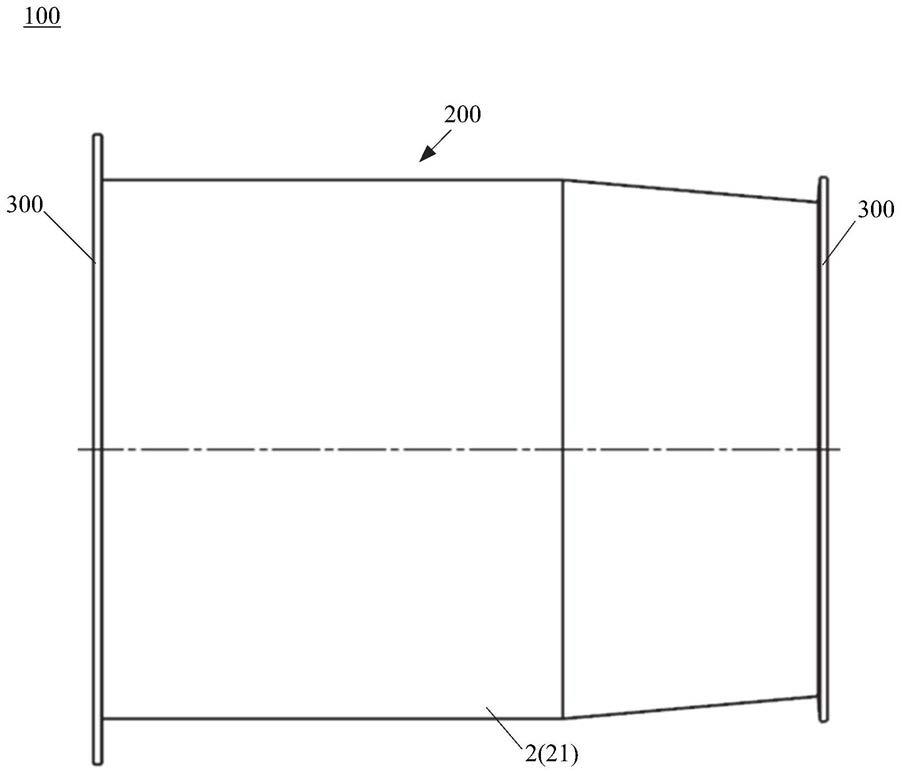

21.图1是复合材料机匣的示意图。

22.图2至图4是根据多个实施方式的陶瓷组件的示意图。

23.图5是对应图2和图3的a-a剖切线的剖视示意图。

24.图6至图9是根据多个实施方式的陶瓷组件的凹部的截面示意图。

25.图10是铺放了预浸料窄条的底层预浸料的示意图。

26.图11是带有表面突起的树脂基复合材料预浸料层的示意图。

27.图12是在机匣成型芯模上铺覆陶瓷组件和树脂基复合材料预浸料层的示意图。

28.图13是用外模包裹树脂基复合材料预浸料层的外表面的示意图。

29.图14是复合材料机匣的制造流程示意图。

具体实施方式

30.下述公开了多种不同的实施所述的主题技术方案的实施方式或者实施例。为简化公开内容,下面描述了各元件和排列的具体实例,当然,这些仅仅为例子而已,并非是对本发明的保护范围进行限制。在本发明的描述中,需要理解的是,空间关系词语意图仅仅是为了便于描述,可以包含元件的、除了附图描绘的方向之外的其他方向。需要注意的是,附图均仅作为示例,其并非是按照等比例的条件绘制的,并且不应该以此对本发明实际要求的保护范围构成限制。此外,不同实施方式下的变换方式可以进行适当组合。

31.参照图1和图12,本发明的复合材料机匣100为筒体结构,包括筒身200和法兰边300,筒身200用于包容风扇叶片,包括内层1和外层2;法兰边300用于与复合材料机匣100前后的结构相连接,法兰边300采用现有技术的材料和成型方法,在此不再赘述。

32.内层1包括陶瓷组件11,陶瓷组件11如图2至图5所示,包括凹部12,凹部12包括开口13和底部14,开口13位于陶瓷组件11的径向外侧表面15,底部14与开口13相对,底部14的尺寸大于开口13的尺寸。

33.参照图1,外层2包括树脂基复合材料组件21,树脂基复合材料可以采用碳纤维或玻璃纤维或聚酰亚胺等纤维为增强体,树脂基复合材料组件21包括在树脂基复合材料固化过程中填入凹部12形成的凸部(未图示),凸部也为变截面的形状,凸部与凹部12的开口13对应的一端的尺寸小于与底部14对应的另一端的尺寸,由此可以与变截面的凹部12形成互锁结构。

34.该复合材料机匣100通过陶瓷材料的内层1降低冲击物的切割能力和冲击能量,通过复合材料的外层2减轻重量,通过内层1与外层2之间的变截面的凸部与凹部12形成互锁结构,增加了陶瓷组件11与树脂基复合材料组件21的胶接面积,提高了胶结强度,增强了陶瓷组件11与树脂基复合材料组件21的界面性能,降低了界面脱粘、失效的几率,可以显著提升复合材料机匣100在遭受冲击载荷下保持结构完整性的能力,使复合材料机匣100在满足轻质化要求的同时具有良好的包容性,有助于提升发动机的安全性和效率。

35.参照图2至图4和图12,内层1包括多个陶瓷组件11,多个陶瓷组件11组成整环,每个陶瓷组件11包括至少一个凹部12,与对应的树脂基复合材料组件21的凸部形成互锁结构,陶瓷组件11可以为平板状或如图12所示的扇环状。由此,可以降低陶瓷组件11的工艺难度。

36.在另一些实施方式中,内层1也可以由一个陶瓷组件11形成整环,由此,可以提高内层1的完整性和强度,以进一步提升该复合材料机匣100的包容性。

37.参照图5至图9,凹部12沿陶瓷组件11的厚度方向的截面形状可以设置为倒t字形、或梯形、或弓形、或葫芦形、或倒置的蘑菇形等等,可以采用化学气象渗透工艺(cvi)、或者反应熔渗工艺(mi)工艺、或者激光制造或者其他工艺方法制造。

38.参照图2和图5,在一些实施方式中,凹部12为盲孔,陶瓷组件11包括间隔设置的多个凹部12,由此,可以进一步增强陶瓷组件11与树脂基复合材料组件21之间的界面性能。多个凹部12可以规则或者不规则排列,优选地,将多个凹部12沿平行于或垂直于复合材料机匣100的轴向的方向排列,以便于凹部12的加工制作和进行后述的预浸料层22的铺放。

39.参照图3至图5,在另一些实施方式中,凹部12为长槽,长槽沿陶瓷组件11的径向外侧表面15延伸,长槽可以延伸到陶瓷组件11的边缘,也可以终止于陶瓷组件11的内部。优选地,长槽的长度方向平行于或垂直于复合材料机匣100的轴向,以便于凹部12的加工制作和进行后述的预浸料层22的铺放。

40.在一些实施方式中,外层2包括多个树脂基复合材料组件21,多个树脂基复合材料组件21组成整环,每个树脂基复合材料组件21包括至少一个凸部,与对应的陶瓷组件11的凹部12形成互锁结构,树脂基复合材料组件21的尺寸不小于对应的陶瓷组件11的尺寸,每个树脂基复合材料组件21可以对应一到多个陶瓷组件11。由此,可以降低后述的预浸料层22的铺放难度。

41.在另一些实施方式中,外层2也可以由一个树脂基复合材料组件21形成整环,该一个树脂基复合材料组件21包括与内层1的各陶瓷组件11的凹部12相对应的凸部,每个凸部分别与对应的凹部12形成互锁结构。由此,可以提高外层2的完整性和强度,以进一步提升该复合材料机匣100的包容性。

42.参照图10至图14,复合材料机匣100的制造方法包括以下步骤:

43.1.提供带有凹部12的陶瓷组件11;

44.2.提供带有表面凸起23的树脂基复合材料预浸料层22,包括:

45.2.1按照铺层设计、切割、铺放底层预浸料24;

46.2.2设计、切割预浸料窄条25,铺放在底层预浸料24上,如图10所示,预浸料窄条25的铺放位置对应陶瓷组件11的凹部12,预浸料窄条25的宽度不大于凹部12的开口13的宽度,当凹部12为前述的盲孔时,预浸料窄条25的铺放方向(长度方向)沿多个凹部12的排列方向,且预浸料窄条25的长度不小于该多个凹部12的首末两端的长度;当凹部12为前述的长槽时,预浸料窄条25的铺放方向沿长槽的长度方向,且预浸料窄条25的长度不小于该长槽的长度;

47.2.3设计、切割尺寸不小于底层预浸料24的顶层预浸料26,在铺放了预浸料窄条25的底层预浸料24上铺放顶层预浸料26,完成树脂基复合材料预浸料层22的铺放,如图11所示,预浸料窄条25的位置即形成表面凸起23,顶层预浸料26可以保证预浸料层22的整体性,当陶瓷组件11的凹部12均沿同一方向时,顶层预浸料26可以使用单向预浸料或织物预浸料;当陶瓷组件11的凹部12沿多个方向时,顶层预浸料26应使用织物预浸料,以避免发生纤维分离;

48.3.将陶瓷组件11按照设计要求放置、固定在机匣成型芯模3上,形成内层1;

49.4.将带有表面凸起23的树脂基复合材料预浸料层22铺覆在陶瓷组件11上,使表面凸起23的位置对应陶瓷组件11的凹部12,如图12所示;

50.5.将刚性或柔性材料的外模4包裹在预浸料层22的外表面,如图13所示,对预浸料层22进行固化,例如采用升温、加压和抽真空的工艺方法,或其他适当的工艺方法,在固化过程中,表面凸起23的位置的预浸料被压入凹部12,预浸料中的树脂受热后软化,对凹部12进行进一步的填充,并将预浸料层22与陶瓷组件11胶接在一起,形成带凸部的树脂基复合材料组件21和包括树脂基复合材料组件21的外层2。

51.其中步骤3也可以放在步骤1与步骤2之间进行。

52.该复合材料机匣100的制造方法通过制作带有凹部12的陶瓷组件11和带有表面凸起23的树脂基复合材料预浸料层22,可以有效地在内层1与外层2之间形成变截面的凸部与凹部12互锁结构,由预浸料层22固化后形成的凸部包含树脂和增强纤维,具有较好的强度,并可以增加陶瓷组件11与树脂基复合材料组件21的胶接面积,提高胶结强度,增强陶瓷组件11与树脂基复合材料组件21的界面性能,显著提升复合材料机匣100在遭受冲击载荷下保持结构完整性的能力,使复合材料机匣100在满足轻质化要求的同时具有良好的包容性,有助于提升发动机的安全性和效率。该制造方法的操作简单,易于实现。

53.由于预浸料窄条25为上下等宽,且宽度不大于凹部12的开口13的宽度,而凹部12的底部14的尺寸大于开口13的尺寸,为使预浸料填满凹部12,预浸料窄条25的高度应大于开口13与底部14之间的高度。预浸料也可以不完全填满凹部12,只需填充凹部12的大部分,即可以形成凹部12与凸部之间的互锁结构。优选地,预浸料窄条的高度为开口13与底部14之间的高度的80%-120%。

54.优选地,凹部12的开口13的宽度≥1mm,开口13与底部14之间的高度≥1mm,凹部12的尺寸过小会增加预浸料窄条25的铺放难度和凸部的成型难度,凹部12的尺寸过大则会减少凹部12的数量,不利于陶瓷组件11与树脂基复合材料组件21之间形成良好的界面性能。

55.本发明虽然以较佳实施例公开如上,但其并不是用来限定本发明,任何本领域技术人员在不脱离本发明的精神和范围内,都可以做出可能的变动和修改。因此,凡是未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施例所作的任何修改、等同变化及修饰,均落入本发明权利要求所界定的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。