1.本发明涉及环十二酮及其制造方法。

背景技术:

2.环十二酮(cdon,cyclododecanone)用于制造月桂内酰胺(laurolactam),上述月桂内酰胺是一种作为用于制造工程塑料之一的聚酰胺(例如,尼龙-12、尼龙6-12等)的单体而使用的有机化合物。

3.环十二酮的制造通常可以从环十二碳三烯(cdt,cyclododecatriene)开始进行。具体而言,在环十二碳三烯中通过选择性氢化反应制造环十二碳烯(cden,cyclododecene)后,使其进行氧化反应而制造环十二酮。然而,根据上述的环十二酮的制造方法,具有产生大量的副产物(例如,环十二烷醇、环十二烷二醇等)的问题。

4.因此,上述的现有技术的问题对构筑用于制造月桂内酰胺的整个工艺体系产生不利的影响,因此仍然需要进行探寻更有效方法的研究。

5.为了解决这种现有技术的问题,本发明的发明人对关于环十二酮的制造方法的高效方法进行了深入研究。其结果,确认了在引入以环氧化环十二碳烯为中间体的中间步骤时,通过调节过氧化氢的添加形态,可以以显著提高的转化率和选择性来制造环十二酮,从而完成了本发明。

技术实现要素:

6.技术课题

7.本发明的目的在于提供以高的转化率和选择性制造的环十二酮及可以制造其的制造方法。

8.另外,本发明的目的在于提供一种环十二酮的制造方法,该方法可以有效抑制过氧化氢的分解,从而提高过氧化氢的选择性。

9.另外,本发明的目的在于提供一种环十二酮的制造方法,该方法以更简化的工序构成而具有经济性。

10.课题的解决方法

11.为了上述目的,提供一种环十二酮的制造方法,其中,包括以下步骤:在包含钨化合物、磷酸化合物和胺化合物的催化剂体系下,一边向环十二碳烯和过氧化氢的混合物中进一步注入过氧化氢,一边进行加热而制造环氧化环十二烷的步骤;在碱金属卤化物催化剂下,在不分离包含上述环氧化环十二烷的反应混合物的情况下通过重排反应而制造环十二酮的步骤;以及在包含上述环十二酮的反应混合物中混合有机酸水溶液并搅拌而纯化环十二酮的步骤。

12.在根据本发明的一实施例的环十二酮的制造方法中,进一步注入的过氧化氢可以以满足下述关系式的方式注入。

13.[关系式]

[0014]

50≤inf≤150

[0015]

1.0≤inm≤3.0

[0016]

[在上述关系式中,

[0017]

inf为进一步注入的过氧化氢的每分钟注入流量(μl/min),

[0018]

inm为环十二碳烯(a)和进一步注入的过氧化氢(b)的摩尔比(b/a)。

[0019]

在根据本发明的一实施例的环十二酮的制造方法中,上述混合物可以实质上不包含环十二烷。

[0020]

在根据本发明的一实施例的环十二酮的制造方法中,以上述环十二碳烯100重量份为基准,上述混合物中可以混合有1至10重量份的过氧化氢。

[0021]

在根据本发明的一实施例的环十二酮的制造方法中,上述钨化合物可以为选自钨酸和钨酸盐等中的一种或者两种以上的混合物。

[0022]

在根据本发明的一实施例的环十二酮的制造方法中,上述磷酸化合物可以为选自无机磷酸、无机磷酸盐和有机磷酸等中的一种或者两种以上的混合物。

[0023]

在根据本发明的一实施例的环十二酮的制造方法中,上述胺化合物可以为选自叔胺、季铵盐等中的一种或者两种以上的混合物。

[0024]

在根据本发明的一实施例的环十二酮的制造方法中,以上述环十二碳烯100重量份为基准,可以包含上述催化剂体系0.001至10重量份。

[0025]

在根据本发明的一实施例的环十二酮的制造方法中,上述催化剂体系中的钨化合物(a)、磷酸化合物(b)和胺化合物(c)可以以1:0.1~2.0:0.1~5.0的重量比混合。

[0026]

在根据本发明的一实施例的环十二酮的制造方法中,上述制造环氧化环十二烷的步骤可以在50至120℃的温度条件下进行。

[0027]

在根据本发明的一实施例的环十二酮的制造方法中,上述重排反应可以在无溶剂条件下进行。

[0028]

在根据本发明的一实施例的环十二酮的制造方法中,以上述环氧化环十二烷100重量份为基准,可以包含上述碱金属卤化物催化剂0.01至10重量份。

[0029]

根据本发明的一实施例的环十二酮的制造方法,上述有机酸水溶液中可以包含有机酸1至95重量%。

[0030]

根据本发明的一实施例的环十二酮的制造方法,在上述纯化环十二酮的步骤中,相对于包含上述环十二酮的反应混合物100重量份,可以混合上述有机酸水溶液20至150重量份。

[0031]

根据本发明的一实施例的环十二酮的制造方法,上述纯化环十二酮的步骤中还可以包括将水进行混合并搅拌而进一步纯化的步骤。

[0032]

根据本发明的一实施例的环十二酮的制造方法,在上述纯化环十二酮的步骤中制造的反应产物的碱金属浓度可以为100ppm以下。

[0033]

根据本发明的另一实施例,提供通过上述环十二酮的制造方法制造的环十二酮,其中,环十二碳烯的转化率和上述环氧化环十二烷的转化率各自为90%以上。

[0034]

发明效果

[0035]

根据本发明,可以显著减少最终产物中作为反应副产物获得的环十二烷醇、环十二烷二醇等的比例,可以以高转化率制造环十二酮。

[0036]

另外,根据本发明,也不需要用于去除反应副产物的分离

·

纯化工序。因此,本发明具有的优点是通过提供简化的工序构成,从而可以提供易于商业化大量生产的环十二酮的制造方法。

[0037]

另外,根据本发明,通过调节过氧化氢的添加形态,从而可以有效地抑制过氧化氢自身的分解,提高过氧化氢的选择性。因此,本发明具有的优点是防止由过氧化氢分解引起的爆炸反应,有效控制由此产生的反应热,从而可以提高工序便利性。

具体实施方式

[0038]

下面,对根据本发明的环十二酮的制造方法进行详细说明,但此时使用的技术用语和科学用语除非另有定义,否则就具有本发明所属技术领域技术人员通常理解的含义,在下述的说明中,省略了对于可能不必要地模糊本发明的主旨的公知功能和构成的说明。

[0039]

本发明着眼于上述的现有技术的问题,想要提出一种可以通过非常经济的方法实现高的转化率和选择性的环十二酮的制造方法。

[0040]

根据本发明,实现高转化率,且最大程度减少未反应物和反应副产物的生成,因此没有额外的分离和纯化步骤,从而可以简化工序构成。此外,根据本发明,可以提供一种使催化剂活性最大化且不存在由过氧化氢导致的爆炸风险的稳定的制造工序。

[0041]

因此,根据本发明,不仅表现出高的转化率和选择性,由于可以连续运行的简化的工序构成,还可以具有对实际应用到工业中非常有利的优点。

[0042]

如上所述,本发明确认了通过调节过氧化氢的添加形态,出乎意料地提高转化率和选择性,而且确认了通过在碱金属卤化物催化剂下进行的重排反应而能够有效地制造环十二酮,从而提出本发明。

[0043]

下面,对本发明的环十二酮的制造方法具体地进行说明。

[0044]

根据本发明的一实施例的环十二酮的制造方法包括以下步骤:(1)在包含钨化合物、磷酸化合物和胺化合物的催化剂体系下,一边向环十二碳烯和过氧化氢的混合物中进一步注入过氧化氢,一边进行加热而制造环氧化环十二烷的步骤;(2)在碱金属卤化物催化剂下,通过重排反应,由包含上述环氧化环十二烷的反应混合物制造环十二酮的步骤;以及(3)将有机酸水溶液与包含上述环十二酮的反应混合物混合并搅拌而纯化环十二酮的步骤。这时,包含上述环氧化环十二烷的反应混合物可以无需在步骤(1)中进行额外的分离和纯化工序的情况下使用。

[0045]

具体而言,在根据本发明的环十二酮的制造方法中,上述过氧化氢的添加形态可以是如下的形态:在包含以上述环十二碳烯100重量份为基准混合了10重量份以下的过氧化氢的混合物的反应器内,连续地添加过氧化氢。

[0046]

本发明中值得注意的是,根据本发明的转化率和选择性的提高取决于上述的过氧化氢的添加形态,但根据总共注入的过氧化氢的摩尔比(以环十二酮为基准)和注入过氧化氢的流量,其效果显著得到提高。

[0047]

在根据本发明的一实施例的环十二酮的制造方法中,以进一步注入的过氧化氢遵循上述的添加形态为特征,在以满足下述关系式的方式注入时,可以实现显著提高的转化率和选择性。

[0048]

[关系式]

[0049]

50≤inf≤150

[0050]

1.0≤inm≤3.0

[0051]

[在上述关系式中,

[0052]

inf为进一步注入的过氧化氢(b)的流量(μl/min),

[0053]

inm为环十二碳烯(a)和进一步注入的过氧化氢(b)的摩尔比(b/a)。]

[0054]

上述inf具体而言,可以满足60至140μl/min的流量,更具体而言,可以满足70至120μl/min的流量。这时,上述inf是基于0.1l反应器的流量,随着反应器容量的增加,可能遵循定量增加的数值的流量。

[0055]

作为一个例子,进一步注入的过氧化氢(b)可以通过泵并以上述流量注入到包含反应溶液的反应器中。

[0056]

作为一个例子,上述过氧化氢可以为纯过氧化氢或过氧化氢水溶液等,上述过氧化氢水溶液可以为30wt%、34.5wt%、50wt%等浓度。

[0057]

另外,上述inm具体可以满足1.5至2.5的摩尔比(b/a),更具体可以满足2.0至2.4的摩尔比(b/a)。

[0058]

不满足上述关系式时,导致产生过量的反应副产物,促进过氧化氢的分解,降低对于环氧化的选择性(过氧化氢的选择性),表现出不利的效率而不优选。此外,供应过量的过氧化氢会增加工序中2个液相体系的界面温度,从而快速产生过氧化形态的反应副产物而不优选。

[0059]

不满足上述关系式时产生的反应副产物可以是环十二烷醇、环十二烷二醇等。因此,作为根据本发明的一实施例的环十二酮的制造方法的起始物质的上述环十二碳烯或包含环十二碳烯的混合物可以实质上不包含环十二烷。

[0060]

在根据本发明的一实施例的环十二酮的制造方法中,上述混合物可以以上述环十二碳烯100重量份为基准混合有1至10重量份的过氧化氢,具体地可以是1至8重量份、更具体地可以是1至5重量份的过氧化氢与上述环十二碳烯进行混合。上述混合物中包含的少量的过氧化氢用于使催化剂活性最大化而不是用作氧化剂的目的。因此,上述混合物中包含的过氧化氢的量超过上述范围时,催化剂活性下降而不优选。

[0061]

在根据本发明的一实施例的环十二酮的制造方法中,上述催化剂体系中可以包含的钨化合物可以为钨酸和钨酸盐等中的一种或者两种以上的混合物。

[0062]

作为上述钨化合物的一个例子,可以举出三氧化钨的一水合物或二水合物形态的钨酸;钨酸钠、钨酸钾、钨酸钙、钨酸铵等钨酸盐等。

[0063]

作为一个例子,上述催化剂体系中包含的钨化合物包含上述钨酸时,可以具有非均相催化剂体系的形态。

[0064]

作为一个例子,上述催化剂体系中包含的钨化合物包含选自上述钨酸盐中的一种或两种以上的混合物时,可以具有均相催化剂体系的形态。

[0065]

作为一个例子,上述催化剂体系同时包含上述钨酸和上述钨酸盐时,可以实现更高的转化率,因而优选。

[0066]

在根据本发明的一实施例的环十二酮的制造方法中,上述催化剂体系中可以包含的上述磷酸化合物可以为无机磷酸、无机磷酸盐和有机磷酸等中的一种或者两种以上的混合物。

[0067]

作为上述磷酸化合物的一个例子,可以举出磷酸、多聚磷酸、焦磷酸等无机磷酸;磷酸钠、磷酸钾、磷酸铵、磷酸氢钠、磷酸氢钾、磷酸氢铵、磷酸二氢钠、磷酸二氢钾、磷酸二氢钙等无机磷酸盐;磷酸单甲酯、磷酸二甲酯、磷酸三甲酯、磷酸三乙酯、磷酸三苯酯等有机磷酸等。

[0068]

在根据本发明的一实施例的环十二酮的制造方法中,上述催化剂体系中可以包含的上述胺化合物可以为选自叔胺、季铵盐等中的一种或者两种以上的混合物。

[0069]

上述胺化合物可以举出选自三甲基胺、二甲基乙基胺、二乙基甲基胺、丁基二甲基胺、二甲基异丙基胺、三乙基胺、三丙基胺、三丁基胺、三戊基胺、三异戊胺、三己基胺、三庚基胺、三辛基胺和三(2-乙基己基)胺等中的叔胺;以及选自十二烷基三甲基铵盐、十六烷基三甲基铵盐、十八烷基三甲基铵盐、甲基三丁基铵盐和甲基三辛基铵盐等中的季铵盐等。

[0070]

具体而言,在上述制造环氧化环十二烷的步骤(1)是在由包含环十二碳烯的液相和包含过氧化氢水溶液的另一液相组成的2个液相体系中进行氧化,反应结束后2个液相体系快速发生相分离为宜。因此,上述催化剂体系中包含的胺化合物包含碳原子数3以上、优选碳原子数5以上、更优选碳原子数7以上的长链烷基为宜。

[0071]

在根据本发明的一实施例的环十二酮的制造方法中,以上述环十二碳烯100重量份为基准,可以包含上述催化剂体系0.001至10重量份,具体地可以包含0.01至5重量份,更具体地可以包含0.1至1.0重量份。

[0072]

在根据本发明的一实施例的环十二酮的制造方法中,上述催化剂体系的钨化合物(a)、磷酸化合物(b)和胺化合物(c)可以以1:0.1~2.0:0.1~5.0的重量比(a:b:c)混合。具体而言,上述重量比(a:b:c)可以为1:0.5~1.5:0.5~3.0,更具体地可以为1:0.8~1.0:1.0~2.5。

[0073]

在根据本发明的一实施例的环十二酮的制造方法中,上述制造环氧化环十二烷的步骤(1)可以在50至120℃的温度条件下进行。

[0074]

作为一个例子,上述步骤(1)可以在60至100℃的温度条件下进行0.5至12小时。

[0075]

作为一个例子,上述步骤(1)可以在70至90℃的温度条件下进行2至8小时。

[0076]

另外,在根据本发明的一实施例的环十二酮的制造方法中,通过上述重排反应制造环十二酮的步骤(2)可以在碱金属卤化物催化剂下进行。

[0077]

作为上述碱金属卤化物催化剂的一个例子,可以举出ki、nai、lii、nacl、kcl、licl、nabr、kbr和libr等,当然也可以使用选自它们中的一种或者两种以上的混合物。

[0078]

通过上述重排反应制造环十二酮的步骤(2)可以在无溶剂条件下进行。此外,上述步骤(2)在非活性气体气氛下进行为宜。

[0079]

上述非活性气体不受限制,只要是常规的即可,作为一个例子,可以为选自氦气、氩气、氮气、氖气等中的一种或者两种以上的混合气体。

[0080]

另外,通过上述重排反应制造环十二酮的步骤(2)可以使用从上述步骤(1)获得的包含环氧化环十二烷的未经纯化的反应混合物。由此,上述步骤(2)可以实现提高的转化率和选择性。

[0081]

从上述步骤(1)获得的包含环氧化环十二烷的反应混合物也对后续的步骤(2)的转化率和选择性产生良好的影响。

[0082]

作为一个例子,在上述步骤(1)中,上述环十二碳烯的转化率可以为90%以上,具

体而言,可以为95%以上且99.99%以下或者95%以上且99.9%以下,更具体而言,可以为98%以上且99.99%以下。

[0083]

作为一个例子,在上述步骤(2)中,上述环氧化环十二烷的转化率可以为90%以上,具体而言,可以为95%以上且99.99%以下或者95%以上且99.9%以下,更具体而言,可以为98%以上且99.99%以下。

[0084]

作为一个例子,对于从上述步骤(1)获得的包含环氧化环十二烷的反应混合物,在步骤(1)结束后,没有额外的分离和纯化工序,并且可以通过连续工序进行后续的步骤(2)。因此,本发明可以提供更简化的工序。

[0085]

在通过上述重排反应制造环十二酮的步骤(2)中,以上述环氧化环十二烷100重量份为基准,可以包含上述碱金属卤化物催化剂0.01至10重量份。具体而言,上述碱金属卤化物催化剂包含0.1至5重量份,更具体而言,包含0.5至3重量份为宜。

[0086]

在根据本发明的一实施例的环十二酮的制造方法中,通过上述重排反应制造环十二酮的步骤(2)可以在100至300℃的温度条件下进行。

[0087]

作为一个例子,上述步骤(2)可以在120至250℃的温度条件下进行0.5至8小时。

[0088]

作为一个例子,上述步骤(2)可以在150至230℃的温度条件下进行0.5至6小时。

[0089]

上述步骤(3)是在包含上述环十二酮的反应混合物中混合有机酸水溶液并进行搅拌来纯化环十二酮的步骤。

[0090]

本发明的上述第二步骤中使用的碱金属卤化物催化剂在极性溶剂中,特别是在溶剂中存在氧等氧化性物质时,可以与它们相互作用,作为杂质残留在有机层内。为了解决由于上述碱金属卤化物催化剂残留而产生的问题,通过进一步进行在包含环十二酮的反应混合物中混合有机酸水溶液并搅拌的简化工序,从而可以有效分离出上述催化剂杂质。

[0091]

上述第三步骤的混合和搅拌工序可以在上述第二步骤的温度和搅拌条件下将温度降低而进行。例如,可以在50至150℃,例如,可以在50至130℃、50至110℃、50至100℃、或者70至90℃的温度下进行,并且不限定于此。

[0092]

上述有机酸水溶液可以为包含有机酸1至95重量%的水溶液,优选为包含5至80重量%、更优选为包含10至70重量%的水溶液。若有机酸的含量太低,则难以去除上述第二步骤的反应产物的有机层内的催化剂杂质,若有机酸的含量过高,则难以通过水相(water phase)分离而去除催化剂杂质和有机酸的反应物。

[0093]

在上述第三步骤中,相对于包含环十二酮的反应混合物100重量份,可以包含上述有机酸水溶液20至150重量份,例如,可以包含30至150重量份、40至150重量份、50至150重量份、80至150重量份、或者80至120重量份。若有机酸水溶液的含量小于20重量份,则难以去除催化剂杂质,若大于150重量份,则由于待处理的废液增加,在工序简化和环十二酮纯化方面不优选。

[0094]

上述有机酸可以使用选自乳酸、乙酸、甲酸、柠檬酸、草酸和尿酸中的1种以上,优选使用乙酸或甲酸,更优选使用乙酸。

[0095]

作为一个例子,在上述第三步骤中,用有机酸水溶液将环十二酮纯化后,还包括进一步将水进行混合并搅拌而纯化的步骤。因此,可以更有效去除上述有机层内残留的催化剂杂质。

[0096]

上述第三步骤中制造的反应产物的碱金属浓度可以为100ppm以下、95ppm以下、

90ppm以下、或者85ppm以下,可以优选为80ppm以下、70ppm以下、60ppm以下、或者50ppm以下,可以更优选为40ppm以下或者30ppm以下。碱金属浓度在上述范围内时,可以确认从环十二酮中有效地去除了作为杂质残留的碱金属卤化物催化剂。另一方面,上述碱金属可以来自用于上述重排反应的碱金属卤化物催化剂。

[0097]

本发明的另一方式提供通过上述环十二酮的制造方法制造的环十二酮,其中,上述环十二碳烯的转化率和上述环氧化环十二烷的转化率各自独立地为90%以上,例如,各自独立地为93%以上、各自独立地为95%以上、各自独立地为96%以上,优选各自独立地为97%以上,更优选各自独立地为98%以上。

[0098]

如上所述,根据本发明的环十二酮的制造方法作为用于制造月桂内酰胺的中间步骤,赋予了高转化率和选择性。具体而言,通过上述环十二碳烯的对环十二酮的转化率最少达到90%以上,这种高转化率与现有技术相比,可以相当于显著的转化率。由于这种效果的显著性,根据本发明的环十二酮的制造方法有望可以有用地应用在用于月桂内酰胺的商业化的工艺体系的用途中。

[0099]

下面,对采用上述的本发明的制造方法的一个方式具体地进行说明。

[0100]

作为一个方式,上述的环十二酮的制造方法可以用作制造月桂内酰胺时反应的中间步骤。

[0101]

具体而言,月桂内酰胺的制造方法可以包括以下步骤:(1)在包含钨化合物、磷酸化合物和胺化合物的催化剂体系下,一边向环十二碳烯和过氧化氢的混合物中进一步注入过氧化氢,一边进行加热而制造环氧化环十二烷的步骤;以及(2)在碱金属卤化物催化剂下,通过重排反应,由包含上述环氧化环十二烷的反应混合物制造环十二酮的步骤;(3)在上述环十二酮中通过氨氧化反应制造环十二酮肟的步骤;以及(4)通过贝克曼重排反应,由上述环十二酮肟中制造月桂内酰胺的步骤。

[0102]

根据本发明的一实施例的月桂内酰胺的制造方法由于采用了上述的本发明的环十二酮的制造方法,对直至最终步骤的转化率赋予优异的效果。这时,上述直至最终步骤的转化率是指包括上述步骤(1)至步骤(4)的全部步骤(total step)中的转化率。

[0103]

具体而言,在根据本发明的一实施例的月桂内酰胺的制造方法中,直至最终步骤的转化率为90%以上,可以以显著提高的转化率提供目标的月桂内酰胺。

[0104]

在制造上述环十二酮肟的步骤(3)中,可以在包含乙醇的溶剂相中使包含氨、过氧化氢、钛硅沸石等的催化剂;以及包含乙酸铵等的应性活化剂与环十二酮反应,从而进行制造。

[0105]

作为一个例子,在上述步骤(3)中,在反应器内,将环十二酮、催化剂和反应活化剂与包含乙醇的溶剂混合后,可以向反应器内注入氨气直至达到1.3至2.5bar。然后,可以通过泵向上述反应器内以0.5至3.5ml/min的流量注入过氧化氢。

[0106]

作为一个例子,上述步骤(3)可以在50至100℃的温度条件下进行15至70分钟。

[0107]

在根据本发明的一实施例的月桂内酰胺的制造方法中,在制造上述环十二酮肟的步骤(3)中,基于环十二酮的转化率可以为99%以上,具体而言,可以为99至99.99%。

[0108]

在制造上述月桂内酰胺的步骤(4)中,可以利用通过上述的制造方法制造的环十二酮肟并通过常规的贝克曼重排反应进行制造。

[0109]

上述贝克曼重排反应可以利用混合有包括三聚氯氰(cyanuric chloride)等的主

催化剂和包括氯化锌(zine chloride)等的助催化剂的催化剂体系而进行。

[0110]

作为一个例子,上述步骤(4)可以在包含异丙基环己烷(isopropylcyclohexane)等的溶剂相中,在70至130℃的温度条件下,进行1至20分钟。

[0111]

在根据本发明的一实施例的月桂内酰胺的制造方法中,在制造上述环十二酮肟的步骤(4)中,基于环十二酮肟的转化率可以为99%以上,具体而言,可以为99至99.99%。

[0112]

另外,在根据本发明的一实施例的月桂内酰胺的制造方法中,上述月桂内酰胺的选择性可以为99%以上,具体而言,可以为99至99.99%。

[0113]

通过以下实施例,对包括以本发明的环氧化环十二烷作为中间体的中间步骤的用于制造月桂内酰胺的新型方法更详细地进行了说明。但下述实施例只是用于对本发明详细地进行说明的一个参照,本发明并不限定于此,并且可以实现为各种形态。

[0114]

另外,除非另有定义,否则所有的技术用语和科学用语具有与本发明所属领域技术人员所通常理解的意思相同的含义。本技术中用于说明的用语只不过是用于对特定实施例有效地进行描述,并不对本发明进行限定。

[0115]

另外,说明书中没有特别记载的使用量的单位可以为g。

[0116]

(实施例1)

[0117]

步骤1.环氧化环十二烷的制造方法

[0118][0119]

在高速搅拌间歇(batch)反应器(100ml)中,加入25g的环十二碳烯、0.075g的h2wo4、0.06g的h3po4、0.105g的三正辛胺(tri-n-octyl amine)、1.4g的h2o、1.02g的50wt%h2o2。然后,在80℃进行共4小时的反应。在上述反应期间,一边将反应器内容物以1500rpm进行搅拌,一边通过泵进一步注入每分钟85μl的过氧化氢(50wt%的水溶液)。

[0120]

根据上述制造方法的环十二碳烯的转化率为98.8%,选择性为99.9%。

[0121]

步骤2.环十二酮的制造方法

[0122][0123]

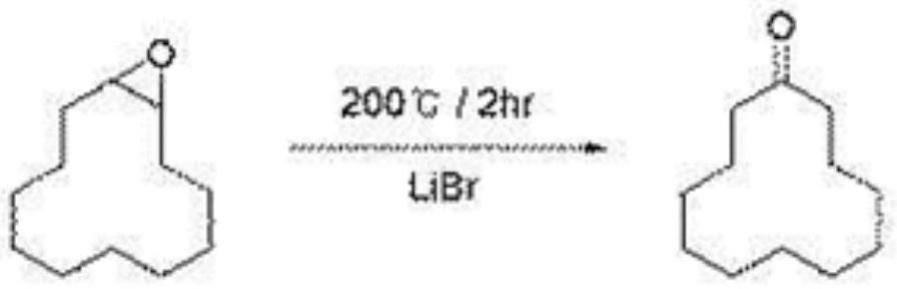

利用手套箱(glovebox),在非活性条件(inert condition)下,在50ml的圆底烧瓶中加入在上述步骤1中获得的包含环氧化环十二烷的反应混合物5g、溴化锂(libr)0.085g。然后,制作氮气气球并与烧瓶连接后,放入装满硅油的油浴(oil bath)中,在200℃进行共2小时的反应。

[0124]

步骤3.环十二酮的纯化方法

[0125]

将温度降低至80℃后,加入10%乙酸(acetic acid)水溶液5g,剧烈搅拌5分钟。停止搅拌,产生层分离时,去除水层。向剩余的有机层中加入水5g,剧烈搅拌5分钟,静置产生层分离时,去除水层。将包含所制造的环十二酮的有机层内的锂(li)的浓度示于下述表3。

[0126]

根据上述制造方法的环氧化环十二烷的转化率为99.5%,选择性为99.8%。

[0127]

(实施例2至实施例6)

[0128]

如下述表1所示,对过氧化氢的添加量和添加形态进行调节,通过与上述实施例1类似的方法进行了各反应。

[0129]

其结果,各步骤的转化率和选择性示于下述表2。

[0130]

【表1】

[0131][0132]

【表2】

[0133][0134]

(实施例7)步骤1.环氧化环十二烷的制造方法

[0135]

在高速搅拌间歇(batch)反应器(100ml)中,加入25g的环十二碳烯、0.1g的na2wo4、0.06g的h3po4、0.12g的aliquat336(cognis)、1.4g的h2o、1.02g的50wt%h2o2。然后,在80℃进行共4小时的反应。在上述反应期间,一边将反应器内容物以1500rpm进行搅拌,一边通过泵进一步注入每分钟85μl的过氧化氢。

[0136]

根据上述制造方法的环十二碳烯的转化率为96.0%,选择性为98.1%。

[0137]

步骤2.环十二酮的制造方法

[0138]

利用在上述步骤1中获得的包含环氧化环十二烷的反应混合物,通过与上述实施例1的步骤2相同的方法进行了反应。

[0139]

步骤3.环十二酮的纯化方法

[0140]

通过与上述实施例1的步骤3相同的方法进行了反应。

[0141]

根据上述制造方法的环氧化环十二烷的转化率为99.0%,选择性为99.3%。

[0142]

(实施例8)

[0143]

步骤1.环氧化环十二烷的制造方法

[0144]

在高速搅拌间歇(batch)反应器(100ml)中,加入25g的环十二碳烯、0.075g的h2wo4、0.06g的h3po4、0.12g的aliquat336(cognis)、1.4g的h2o、1.02g的50wt%h2o2。然后,在80℃进行共4小时的反应。在上述反应期间,一边将反应器内容物以1500rpm进行搅拌,一边通过泵进一步追每分钟85μl的过氧化氢。

[0145]

根据上述制造方法的环十二碳烯的转化率为99.8%,选择性为98.8%。

[0146]

步骤2.环十二酮的制造方法

[0147]

利用在上述步骤1中获得的包含环氧化环十二烷的反应混合物,通过与上述实施例1的步骤2相同的方法进行了反应。

[0148]

步骤3.环十二酮的纯化方法

[0149]

通过与上述实施例1的步骤3相同的方法进行了反应。

[0150]

根据上述制造方法的环氧化环十二烷的转化率为99.0%,选择性为99.3%。

[0151]

根据上述制造方法的环氧化环十二烷的转化率为99.2%,选择性为99.0%。

[0152]

(比较例1)

[0153]

通过与上述实施例1相同的方法实施,并且在初始反应器中混合上述实施例1的步骤1中使用的过氧化氢的总使用量,从而进行了反应。

[0154]

在此情况下,由于过氧化氢而产生爆炸性气体,并且温度升高,因此在反应过程中必须终止反应。

[0155]

如上述实施例中确认的那样,确认了根据本发明可以由环十二碳烯以高的转化率和选择性制造环十二酮。特别是,进一步注入的过氧化氢的流量和总使用量满足上述的关系式时,可以确认转化率和选择性显示出惊人的提高效果。

[0156]

另外,确认了上述步骤1中在初始反应器中混合的过氧化氢的量较少时,可能对催化剂的形成造成影响,从而转化率些许下降。此外,确认了上述步骤1中在初始反应器中混合的过氧化氢的量过多时,即使过氧化氢的总使用量相同,由于过氧化氢的分解,对于环氧化的选择性还是下降,因此可以降低整体转化率。

[0157]

另外,如上述实施例中确认的那样,根据本发明,最大程度地减少未反应物以及反应副产物,也不需要用于去除反应副产物的分离和纯化工序。因此,本发明提供简化的工序

构成,有利于在商业上大量生产。

[0158]

(比较例2)

[0159]

除了不进行步骤3以外,通过与实施例1相同的方法进行。将包含所制造的环十二酮的有机层内锂(li)的浓度示于下述表3。

[0160]

(比较例3)

[0161]

在步骤3中,使用水5g代替10%乙酸(acetic acid)水溶液5g,除此以外,通过与实施例1相同的方法进行。将包含所制造的环十二酮的有机层内锂(li)的浓度示于下述表3。

[0162]

(比较例4)

[0163]

在步骤3中,使用100%乙酸(acetic acid)5g代替10%乙酸(acetic acid)水溶液5g,除此以外,通过与实施例1相同的方法进行。将包含所制造的环十二酮的有机层内锂(li)的浓度示于下述表3。

[0164]

【表3】

[0165] li(ppm)实施例1nd(《30ppm)比较例21335比较例3435比较例4-[0166]

参照表3,可知实施例1中制造的环十二酮反应产物在用10重量%有机酸水溶液萃取前有机层内锂含量为1335ppm,但用10重量%乙酸萃取后减少到62ppm,用水进一步洗涤(washing)后减少到30ppm以下,残留的催化剂杂质非常有效地被去除。在比较例2中,没有进行洗涤(washing)工序,因此有机层内锂含量高达1335ppm,在比较例3中,只用水洗涤(washing)2次而没有用乙酸,因此有机层内残留的锂的含量相对高达435ppm。在比较例4中用100重量%乙酸进行了萃取,但有机层和水层没有发生分离,因此不能去除残留的催化剂杂质。总之,根据本发明,可以通过简化的工序构成,以非常经济的条件提供高的转化率和选择性的环十二酮,并且有望可以有用地应用在用于月桂内酰胺的商业化的工艺体系的用途中。

[0167]

如上所述,在本发明中通过特定的事项和有限的实施例进行了说明,但这只是为了有助于更完整地理解本发明而提供的,本发明不限定于上述的实施例,本发明所属领域技术人员可以基于这样的记载进行各种修改和变形。

[0168]

因此,本发明的思想不局限于所说明的实施例,不仅本发明要求保护的范围而且与本发明要求保护的范围等价或具有等价变形者均属于本发明思想的范畴。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。