1.本发明属于铸造砂回收的技术领域,具体涉及一种基于立式节能焙烧炉对铸造废砂再生利用的方法。

背景技术:

2.铸造行业中大约90%的铸件是采用砂型铸造的工艺生产的,钢、铁和大多数有色合金铸件都可用砂型铸造方法获得。制造砂型的基本原材料是铸造砂和型砂粘结剂,常用的型砂粘结剂可以分为有机型(例如:酚醛树脂、冷芯盒树脂等)和无机型(例如:粘土、水玻璃等),而常用的铸造砂是硅砂(20-140目颗粒),一般生产1吨铸件会产生1-1.5吨的铸造废砂,大量的硅砂来源于自然界,铸造业的规模发展必然导致天然硅砂资源的大量开采和大量含有害物质废砂的丢弃。为了铸造行业的可持续发展,很有必要对铸造废砂进行再生循环利用,以保护我们的地球资源和环境。目前公开的铸造废砂再生利用的方法主要有干法机械再生、热法再生、湿法机械再生几种:干法机械再生主要采用离心和碾磨两种方法使物料进行撞击摩擦而去除废砂表面的杂质膜,以达到再生的目的;热法再生是在700-800℃条件下对废砂进行焙烧,将硅砂表面的杂质烧尽除去,以达到脱膜再生的目的;湿法机械再生通过以水为介质,对废砂进行浸润、擦洗,从而去除废砂表面杂质膜,以达到脱膜再生的目的。

3.虽然,现如今废砂再生方法种类很多,但是这些方法中存在很多问题,干法机械再生对于杂质膜脱除率不超过80%,再生过程对砂子的磨损较大,会产生大量的细粉,再生砂粒径不断变小,一方面大幅度降低再生砂的回收率(不超过80%),得到的再生砂表面会产生裂纹、再生砂酸耗值高,无法满足铸造砂技术质量的要求,另一方面产生大量细粉,二次处理及利用的技术压力较大;热法再生方式对于酚醛树脂、冷芯盒树脂等具有可燃性的有机杂质膜具有良好的去除效果,但对于粘土、水玻璃等无机杂质膜的去除效果不佳;而且焙烧后的尾气需要进行净化处理;湿法机械再生方式对于粘土、水玻璃等具有水溶性的无机杂质膜具有良好的去除效果,但对于酚醛树脂、冷芯盒树脂等有机杂质膜的去除效果不佳;而且后续砂、水、杂质需进行进一步分离,甚至生产过程产生的污水还需进行水处理。

4.综上,现有技术均是针对单一的废砂类型进行回收利用,混合型铸造废砂的再生技术研究较少。混合型铸造废砂的粘结剂包括有机型(例如:酚醛树脂、冷芯盒树脂等)和无机型(例如:粘土、水玻璃等),再生利用技术应综合考虑粘结剂的特性以及回收方法的利弊进行整合优化,调整回收工艺步骤,使混合型铸造废砂回收率高,且环保安全。

技术实现要素:

5.本发明的目的在于提供一种基于立式节能焙烧炉对铸造废砂再生利用的方法,通过热法再生和湿法机械再生组合,同时热焙烧时在废砂中加入磨料,起到一定的磋磨作用,通过化学溶解、烧灼以及摩擦作用达到良好去除混合型铸造废砂的表面树脂以及无机杂质的效果,回收率高;本发明还进一步优化了焙烧时的热循环,节能环保高效。

6.为达到上述目的,本发明采用下述技术方案:

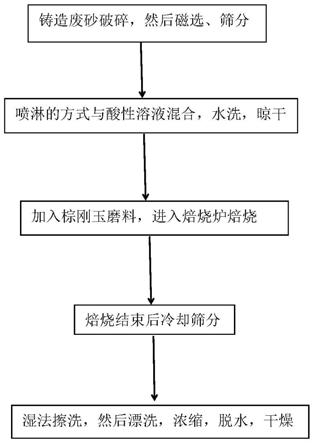

7.一种基于立式节能焙烧炉对铸造废砂再生利用的方法,包括如下步骤:

8.s1.铸造废砂破碎,然后磁选、筛分后获得预处理废砂;

9.s2.将预处理废砂采用喷淋的方式与酸性溶液混合充分,边搅拌边反应10-20min,然后水洗,晾干;

10.s3.在晾干后的废砂里加入棕刚玉磨料,进入焙烧炉焙烧,焙烧的温度为700-900℃,时间为5-10min;所述棕刚玉磨料的添加量为废砂重量的5-10%;焙烧结束后冷却筛分获得再生砂初品;

11.s4.对再生砂初品进行湿法擦洗,然后漂洗,浓缩,脱水,干燥。

12.本发明处理的铸造废砂为混合型铸造废砂,其中的粘结剂包括但不限于酚醛树脂、冷芯盒树脂、粘土和水玻璃。

13.本发明上述对铸造废砂再生利用的方法,先进行酸洗去除一部分的有机和无机杂质,减少后续的焙烧时间;然后进行焙烧摩擦,调整优化了焙烧温度和时间。在焙烧过程中,废砂与棕刚玉磨料不断摩擦,能将废砂表面还残留的膨润土等无机杂质清除,同时更有利于有机杂质的烧除。棕刚玉磨料表面有棱角,耐高温,是较好的磨料选择。最后获得的再生砂初品进一步湿法擦洗,去除小部分的残留杂质。整个工艺过程能够高效地去除有机和无机杂质,混合型铸造废砂的回收率高,同时降低焙烧的时间,节能。

14.一种基于立式节能焙烧炉对铸造废砂再生利用的方法,包括如下步骤:

15.s1.铸造废砂破碎,然后磁选、筛分后获得预处理废砂;

16.s2.在预处理废砂里加入棕刚玉磨料,进入焙烧炉焙烧,焙烧的温度为700-900℃,时间为5-10min;所述棕刚玉磨料的添加量为预处理废砂重量的5-10%;焙烧结束后冷却筛分获得再生砂初品;

17.s3.再生砂初品采用喷淋的方式与酸性溶液混合充分,边搅拌边反应10-20min,然后对再生砂初品进行湿法擦洗,之后用清水漂洗,浓缩,脱水,干燥。

18.本发明上述对铸造废砂再生利用的方法,先磁选筛分,然后进行焙烧摩擦,调整优化了焙烧温度和时间。在焙烧过程中,废砂与棕刚玉磨料不断摩擦,能将废砂表面还残留的膨润土等无机杂质清除,同时更有利于有机杂质的烧除。棕刚玉磨料表面有棱角,耐高温,是较好的磨料选择。最后获得的再生砂初品进一步湿法擦洗,去除小部分的残留杂质。

19.在本发明中,优选地,所述酸性溶液为氢氟酸与10%硫酸的混合溶液,进一步优选,两者的质量比为1-2:1。氢氟酸与10%硫酸的混合溶液对铸造废砂中的大部分有机和无机杂质溶解性较好,能够去除一部分杂质。

20.在本发明中,优选地,再生砂初品在湿法擦洗的过程中,同时设有搅拌和超声波处理。搅拌和超声处理,使砂子表面清洗更干净。

21.在本发明中,优选地,所述脱水采用微滤脱水烘干机,所述微滤脱水烘干机包括圆柱形的罐体,所述罐体上端设置有进料口,下端设置有排料口,所述罐体内部设置有内腔体,所述内腔体与所述罐体之间的间隙形成导气夹层,所述罐体侧壁设置有进风口,所述内腔体侧壁设置有多个连通罐体和内腔体的通气孔,所述内腔体内部设置有排气系统;所述进风口通入80-100摄氏度的热风。上述的微波脱水烘干机,通过热风与物料接触面大,热损失小,热能利用充分,能耗低,能快速干燥物料。

22.在本发明中,还设计了一种新型立式节能焙烧炉,焙烧炉的顶部设置有进料机构,焙烧炉的内部自上而下依次设有一级燃烧室、二级燃烧室和收料机构,

23.所述进料机构包括进料斗、螺旋给料机、导流管和撒料盘,所述进料斗用于盛装待焙烧物料,进料斗的出口连通至螺旋给料机,螺旋给料机将待焙烧物料沿导流管动力输送至焙烧炉内,通过所述撒料盘使待焙烧物料呈瀑布状下流,下流的物料与一级燃烧室排出的第一废气进行热交换,形成预热物料;

24.所述一级燃烧室的中部侧壁上设有若干个第一燃烧枪,用于对预热物料进行加热燃烧;一级燃烧室的下部排列有多个第一换热管,第一换热管的上端设有第一风嘴,下端连通至第一沸腾风室,第一沸腾风室设有第一进风口,热风经第一进风口进入第一沸腾风室后,通过第一风嘴吹入一级燃烧室中加热沸腾物料;一级燃烧室的底部设有排料装置,所述排料装置连通至二级燃烧室,焙烧后的物料通过排料装置排入二级燃烧室内;

25.一级燃烧室的上部侧壁与二级燃烧室之间还连通有一管道,一级燃烧室的管道接口处设有若干个第二燃烧枪,用于对预热物料换热过程中挥发的有机气体进行加热焚烧,有机气体焚烧后与第一废气形成混合热气,所述混合热气沿所述管道输送至二级燃烧室,对排料装置排出的物料再次加热燃烧;所述二级燃烧室的下部排列有多个第二换热管,第二换热管的上端设有第二风嘴,下端连通至第二沸腾风室,第二沸腾风室设有第二进风口,第一冷风从第二进风口依次进入第二沸腾风室和第二换热管,在第二换热管与二次焙烧后的物料换热后升温,从第二风嘴吹入二级燃烧室内加热沸腾物料;

26.二级燃烧室的底部连通有收料机构,所述收料机构包括收料斗和多个收料管,各收料管的进料端连通至二级燃烧室,出料端延伸至收料斗,二次焙烧后的物料与第二换热管换热后冷却,并通过各收料管输送至收料斗;

27.还包括一换热器,所述换热器包括冷媒入口、冷媒出口、热媒入口和热媒出口,所述热媒入口与二级燃烧室相连通,所述冷媒出口与第二进风口相导通,二级燃烧室排出的第二废气经热媒入口进入所述换热器内,与经冷媒入口进入换热器的第二冷风进行热交换,换热后的第二废气从热媒出口排出焙烧炉形成尾气,换热后的第二冷风升温加热后形成所述热风,热风经第一沸腾风室进入一级燃烧室沸腾物料。

28.优选的,所述排料装置包括多个排料管,各排料管的进料端连通至一级燃烧室,出料端延伸至二级燃烧室,一次焙烧后的物料通过排料管的进料端输送至出料端处;各排料管靠近出料端处均设有导管,各导管分别连通至一风箱,所述风箱上设有第三进风口,第三冷风从第三进风口依次进入风箱、导管和排料管的出料端,从排料管的出料端将一次焙烧后的物料吹入二级燃烧室内;

29.需要说明的是,传统的焙烧炉内物料排料过程中容易出现堵塞现象,进一步的,将各排料管通过导管分别连通至风箱,利用风箱的鼓吹作用,从排料管内部向排料端方向吹气,有利于物料的顺畅排出,保证本新型立式节能焙烧炉的连续工作性能。

30.进一步优选的,各排料管呈扇形分布在二级燃烧室的管道接口的两侧,各排料管的出料端朝向二级燃烧室的管道接口,各排料管排出的物料与管道输送的混合热气形成对流;

31.需要说明的是,本新型立式节能焙烧炉主要是将物料置于一级燃烧室内,通过沸腾加热物料,急速燃烧物料表面的有机物,并将高温余热导入在二级燃烧室内,对未完全焙

烧的物料进行再次焙烧,使得较难燃烧处理的物料也能有高效的焙烧处理效果;进一步的,设置各排料管呈扇形分布在二级燃烧室的管道接口的两侧,使得从一级燃烧室排出的物料与高温余热形成对流,在沸腾物料的同时,对物料进行二次焙烧,使得最终产出的再生砂表面质量更为均匀优异,废砂再生回用效果显著。

32.优选的,所述一级燃烧室的中心轴与所述二级燃烧室的中心轴相重合,一级燃烧室的高度尺寸大于二级燃烧室的高度尺寸;在竖直方向的横截面上,一级燃烧室的最大宽度尺寸小于二级燃烧室的最大宽度尺寸;

33.进一步优选的,一级燃烧室的高度尺寸为二级燃烧室的高度尺寸的2~4倍;

34.在竖直方向的横截面上,一级燃烧室的最大宽度尺寸为二级燃烧室的最大宽度尺寸的1/4~1/2;

35.需要说明的是,本新型立式节能焙烧炉采用独特的二次焙烧工艺,对尾气、物料均进行二次焙烧,进一步的,一级燃烧室对物料的焙烧包括三部分:预热、燃烧和排料,一方面,设置一级燃烧室的高度尺寸为二级燃烧室的高度尺寸的2~4倍,则一级燃烧室中待焙烧物料在竖直方向下流的行程较之传统的立式焙烧炉更长,使得待焙烧物料与一级燃烧室排放的炙热废气能够充分进行热交换,达到良好的预热效果;另一方面,设置一级燃烧室的最大宽度尺寸为二级燃烧室的最大宽度尺寸的1/4~1/2,则一级燃烧室中燃烧枪对物料的焙烧处理更为集中,物料表面焚烧氧化处理更为充分,大大提高了焙烧处理效率。

36.优选的,所述一级燃烧室和二级燃烧室的侧壁由内而外依次为耐火砖、保温岩棉和壳体。

37.优选的,所述第一换热管和第二换热管均采用螺旋换热管,所述螺旋换热管的内部为高压风通道,两两螺旋换热管之间具有狭长形间隙,焙烧后的物料从所述狭长形间隙自上而下流动,与螺旋换热管的内部高压风进行热交换。

38.优选的,所述管道位于焙烧炉的一侧,沿所述一级燃烧室的外壁竖直延伸至二级燃烧室的顶部;

39.进一步优选的,所述换热器位于焙烧炉上远离管道的一侧,换热器的热媒入口朝下,与二级燃烧室的顶部相连通;

40.需要说明的是,本新型立式节能焙烧炉采用独特的二次焙烧工艺,包括对尾气、物料均进行二次焙烧,进一步的,为了合理布置管道与换热器的空间位置,提高焙烧炉在空间上的利用率,将管道设置在位于焙烧炉的一侧,将换热器设置在远离管道的一侧,一方面,使得经管道引导的混合热气与一次焙烧后的物料形成对流,在沸腾物料的同时,进一步地对沸腾的物料进行二次焙烧,使得较难燃烧处理的物料,如铸造用砂粘土砂等,也能有高效的焙烧处理效果;另一方面,如此分布管道与换热器的位置,焙烧产生的有机气体经过二次焙烧处理后将焚烧氧化,而二次焙烧后物料产生的第二废气可随空气对流顺畅地由换热器排出焙烧炉外部,且尾气净化处理充分,有效地避免了焙烧炉尾气排放对环境的危害。

41.进一步优选的,所述换热器为逆流式热交换器;

42.为了在本新型立式节能焙烧炉中更加高效地回收余热,进一步的,通过在焙烧炉内设置逆流式热交换器,使其在二次焙烧过程中的需求风量更小,以达到节能效果显著的目的,相较于传统的立式焙烧炉的能源损耗低,再生成本低,具备优异的规模化推广应用前景。

43.与现有技术相比,本发明的有益效果:

44.1、本发明对铸造废砂再生利用的方法,通过热法再生和湿法机械再生组合,同时热焙烧时在废砂中加入磨料,起到一定的磋磨作用,通过化学溶解、烧灼以及摩擦作用达到良好去除混合型铸造废砂的表面树脂以及无机杂质的效果,回收率高;本发明还进一步优化了焙烧时的热循环,节能环保高效。

45.2、本发明焙烧过程采用了新型的立式节能焙烧炉,采用独特的二次焙烧工艺,对尾气、物料均进行二次焙烧,采用二次焙烧可高效利用余热,能耗低,使得产出的再生砂质量优异均匀,废砂再生回用效果显著。新型立式节能焙烧炉主要是将物料置于一级燃烧室内,通过沸腾加热物料,急速燃烧物料表面的有机物,并将高温余热导入在二级燃烧室内,对未完全焙烧的物料进行再次焙烧,通过磨料的进一步作用,使得较难燃烧处理的粘土砂也能有高效的焙烧处理效果;同时,焙烧产生的有机气体经过二次焙烧处理后将焚烧氧化,尾气净化处理充分,有效地避免了焙烧炉的尾气排放对环境产生危害。

附图说明

46.图1为本发明中立式节能焙烧炉的结构示意图;

47.图2为本发明中立式节能焙烧炉的一级燃烧室的俯视图;

48.图3为本发明中立式节能焙烧炉的工作原理图;

49.图4为本发明的工艺流程图。

50.附图标记:

51.1、进料机构;11、进料斗;12、螺旋给料机;13、导流管;14、撒料盘;

52.2、一级燃烧室;21、第一燃烧枪;22、第一换热管;22a、第一风嘴;23、第一沸腾风室;23a、第一进风口;24、排料装置;241、排料管;242、风箱;242a、第三进风口;

53.3、二级燃烧室;31、第二燃烧枪;32、第二换热管;32a、第二风嘴;33、第二沸腾风室;33a、第二进风口;

54.4、收料机构;41、收料斗;42、收料管;

55.5、换热器;51a、冷媒入口;51b、冷媒出口;52a、热媒入口;52b、热媒出口;

56.g1、管道;

57.q1、第一废气及有机气体;q2、混合热气;q3、第二废气;q4、尾气;

58.l1、第一冷风;l2、第二冷风;l3、第三冷风;r1、热风。

具体实施方式

59.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例和附图,对本发明进一步详细说明,但本发明要求的保护范围并不局限于实施例。

60.实施例1:

61.一种基于立式节能焙烧炉对铸造废砂再生利用的方法,包括如下步骤:

62.s1.铸造废砂破碎,然后磁选、筛分后获得预处理废砂;

63.s2.将预处理废砂采用喷淋的方式与酸性溶液混合充分,边搅拌边反应10-20min,然后水洗,晾干;所述酸性溶液为氢氟酸与10%硫酸的混合溶液,氢氟酸与10%硫酸的质量比为1:1;

64.s3.在晾干后的废砂里加入棕刚玉磨料,进入焙烧炉焙烧,焙烧的温度为700℃,时间为10min;所述棕刚玉磨料的添加量为废砂重量的6%;焙烧结束后冷却筛分获得再生砂初品;

65.s4.对再生砂初品进行湿法擦洗,擦洗的过程中,同时设有搅拌和超声波处理;然后漂洗,浓缩,脱水,干燥。

66.实施例2:

67.一种基于立式节能焙烧炉对铸造废砂再生利用的方法,包括如下步骤:

68.s1.铸造废砂破碎,然后磁选、筛分后获得预处理废砂;

69.s2.将预处理废砂采用喷淋的方式与酸性溶液混合充分,边搅拌边反应10-20min,然后水洗,晾干;所述酸性溶液为氢氟酸与10%硫酸的混合溶液,氢氟酸与10%硫酸的质量比为2:1;

70.s3.在晾干后的废砂里加入棕刚玉磨料,进入焙烧炉焙烧,焙烧的温度为900℃,时间为5min;所述棕刚玉磨料的添加量为废砂重量的10%;焙烧结束后冷却筛分获得再生砂初品;

71.s4.对再生砂初品进行湿法擦洗,擦洗的过程中,同时设有搅拌和超声波处理;然后漂洗,浓缩,脱水,干燥。

72.实施例3:

73.一种基于立式节能焙烧炉对铸造废砂再生利用的方法,包括如下步骤:

74.s1.铸造废砂破碎,然后磁选、筛分后获得预处理废砂;

75.s2.将预处理废砂采用喷淋的方式与酸性溶液混合充分,边搅拌边反应10-20min,然后水洗,晾干;所述酸性溶液为氢氟酸与10%硫酸的混合溶液,氢氟酸与10%硫酸的质量比为1.5:1;

76.s3.在晾干后的废砂里加入棕刚玉磨料,进入焙烧炉焙烧,焙烧的温度为800℃,时间为6min;所述棕刚玉磨料的添加量为废砂重量的7%;焙烧结束后冷却筛分获得再生砂初品;

77.s4.对再生砂初品进行湿法擦洗,擦洗的过程中,同时设有搅拌和超声波处理;然后漂洗,浓缩,脱水,干燥。

78.实施例4:

79.一种基于立式节能焙烧炉对铸造废砂再生利用的方法,包括如下步骤:

80.s1.铸造废砂破碎,然后磁选、筛分后获得预处理废砂;

81.s2.在预处理废砂里加入棕刚玉磨料,进入焙烧炉焙烧,焙烧的温度为800℃,时间为10min;所述棕刚玉磨料的添加量为预处理废砂重量的8%;焙烧结束后冷却筛分获得再生砂初品;

82.s3.再生砂初品采用喷淋的方式与酸性溶液混合充分,边搅拌边反应10-20min,然后对再生砂初品进行湿法擦洗,之后用清水漂洗,浓缩,脱水,干燥。

83.实施例5:

84.一种基于立式节能焙烧炉对铸造废砂再生利用的方法,包括如下步骤:

85.s1.铸造废砂破碎,然后磁选、筛分后获得预处理废砂;

86.s2.在预处理废砂里加入棕刚玉磨料,进入焙烧炉焙烧,焙烧的温度为900℃,时间

为8min;所述棕刚玉磨料的添加量为预处理废砂重量的7%;焙烧结束后冷却筛分获得再生砂初品;

87.s3.再生砂初品采用喷淋的方式与酸性溶液混合充分,边搅拌边反应10-20min,然后对再生砂初品进行湿法擦洗,之后用清水漂洗,浓缩,脱水,干燥。

88.上述实施例1-5中的焙烧操作均使用了本发明设计的新型立式节能焙烧炉。以下具体介绍新型立式节能焙烧炉的结构以及应用。

89.如图1-3所示,

90.焙烧炉的顶部设置有进料机构1,焙烧炉的内部自上而下依次设有一级燃烧室2、二级燃烧室3和收料机构4,焙烧炉的底部设有若干个支撑脚,用于支撑整体焙烧炉。所述一级燃烧室2和二级燃烧室3的侧壁由内而外依次为耐火砖、保温岩棉和壳体。

91.所述进料机构1包括进料斗11、螺旋给料机12、导流管13和撒料盘14,需要说明的是,所述螺旋给料机12设有电机(图示未标注)和螺旋叶轮(图示未标注),所述螺旋叶轮与电机驱动连接,螺旋给料机12用于定量给出物料,为保证物料输送时的均匀稳定,所述螺旋给料机12采用水平放置,或与水平方向呈斜下倾8

°

~12

°

安装设置;

92.具体的,所述进料斗11用于盛装待焙烧物料,物料指待焙烧处理的铸造废砂和磨料。进料斗11的出口连通至螺旋给料机12,螺旋给料机12将待焙烧物料沿导流管13动力输送至焙烧炉内,通过所述撒料盘14使待焙烧物料呈瀑布状下流,下流的物料与一级燃烧室2排出的第一废气进行热交换,形成预热物料。

93.所述一级燃烧室2的中部侧壁上设有若干个第一燃烧枪21,具体所述第一燃烧枪21包括两个,第一燃烧枪21的枪口朝向一级燃烧室2的内部喷射火焰,用于对预热物料进行加热燃烧;

94.一级燃烧室2的下部排列有多个第一换热管22,第一换热管22的上端设有第一风嘴22a,下端连通至第一沸腾风室23,第一沸腾风室23设有第一进风口23a,热风r1经第一进风口23a进入第一沸腾风室23后,通过第一风嘴22a吹入一级燃烧室2中加热沸腾物料;一级燃烧室2的底部设有排料装置24,所述排料装置24连通至二级燃烧室3,焙烧后的物料通过排料装置24排入二级燃烧室3内;

95.一级燃烧室2的上部侧壁与二级燃烧室3之间还连通有一管道g1,一级燃烧室2的管道g1接口处设有1个第二燃烧枪31,用于对预热物料换热过程中挥发的有机气体进行加热焚烧,有机气体焚烧后与第一废气形成混合热气q2,所述混合热气q2沿所述管道g1输送至二级燃烧室3,对排料装置24排出的物料再次加热燃烧;

96.所述二级燃烧室3的下部排列有多个第二换热管32,第二换热管32的上端设有第二风嘴32a,下端连通至第二沸腾风室33,第二沸腾风室33设有第二进风口33a,第一冷风l1从第二进风口33a依次进入第二沸腾风室33和第二换热管32,在第二换热管32与二次焙烧后的物料换热后升温,从第二风嘴32a吹入二级燃烧室3内加热沸腾物料;所述第一换热管22和第二换热管32均采用螺旋换热管,所述螺旋换热管的内部为高压风通道,两两螺旋换热管之间具有狭长形间隙,焙烧后的物料从所述狭长形间隙自上而下流动,与螺旋换热管的内部高压风进行热交换。

97.所述排料装置24包括多个排料管241,各排料管241的进料端连通至一级燃烧室2,出料端延伸至二级燃烧室3,一次焙烧后的物料通过排料管241的进料端输送至出料端处;

各排料管241靠近出料端处均设有导管,各导管分别连通至一风箱242,所述风箱242上设有第三进风口242a,第三冷风l3从第三进风口242a依次进入风箱242、导管和排料管241的出料端,从排料管241的出料端将一次焙烧后的物料吹入二级燃烧室3内;需要说明的是,传统的焙烧炉内物料排料过程中容易出现堵塞现象,进一步的,将各排料管241通过导管分别连通至风箱242,利用风箱242的鼓吹作用,从排料管241内部向排料端方向吹气,有利于物料的顺畅排出,保证本新型立式节能焙烧炉的连续工作性能。

98.各排料管241呈扇形分布在二级燃烧室3的管道g1接口的两侧,各排料管241的出料端朝向二级燃烧室3的管道g1接口,进一步具体的,各排料管241的出料端呈水平方向延伸出一段形成弯头,各排料管241排出的物料,从所述弯头横向吹出,与管道g1输送的混合热气q2形成对流,需要说明的是,本新型立式节能焙烧炉主要是将物料置于一级燃烧室2内,通过沸腾加热物料,急速燃烧物料表面的有机物,并将高温余热导入在二级燃烧室3内,对未完全焙烧的物料进行再次焙烧,使得较难燃烧处理的物料也能有高效的焙烧处理效果;进一步的,设置各排料管241呈扇形分布在二级燃烧室3的管道g1接口的两侧,使得从一级燃烧室2排出的物料与高温余热形成对流,在沸腾物料的同时,对物料进行二次焙烧,使得最终产出的再生砂表面质量更为均匀优异,废砂再生回用效果显著。

99.二级燃烧室3的底部连通有收料机构4,所述收料机构4包括收料斗41和多个收料管42,各收料管42的进料端连通至二级燃烧室3,出料端延伸至收料斗41,二次焙烧后的物料与第二换热管32换热后冷却,并通过各收料管42输送至收料斗41;

100.还包括一换热器5,所述换热器5包括冷媒入口51a、冷媒出口51b、热媒入口52a和热媒出口52b,所述热媒入口52a与二级燃烧室3相连通,所述冷媒出口51b与第二进风口33a相导通,二级燃烧室3排出的第二废气q3经热媒入口52a进入所述换热器5内,与经冷媒入口51a进入换热器5的第二冷风l2进行热交换,换热后的第二废气q3从热媒出口52b排出焙烧炉形成尾气q4,换热后的第二冷风l2升温加热后形成所述热风r1;热风r1经第一沸腾风室23重新进入一级燃烧室2沸腾物料。

101.所述管道g1位于焙烧炉的一侧,沿所述一级燃烧室2的外壁竖直延伸至二级燃烧室3的顶部;具体的,所述换热器5位于焙烧炉上远离管道g1的一侧,换热器5的热媒入口52a朝下,与二级燃烧室3的顶部相连通;进一步的,为了合理布置管道g1与换热器5的空间位置,提高焙烧炉在空间上的利用率,将管道g1设置在位于焙烧炉的一侧,将换热器5设置在远离管道g1的一侧,一方面,使得经管道g1引导的混合热气q2与一次焙烧后的物料形成对流,在沸腾物料的同时,进一步地对沸腾的物料进行二次焙烧,使得较难燃烧处理的物料也能有高效的焙烧处理效果;另一方面,如此分布管道g1与换热器5的位置,焙烧产生的有机气体经过二次焙烧处理后将焚烧氧化,而二次焙烧后物料产生的第二废气q3可随空气对流顺畅地由换热器5排出焙烧炉外部,且尾气q4净化处理充分,有效地避免了焙烧炉尾气q4排放对环境的危害。

102.所述换热器5为逆流式热交换器;进一步具体的,优选列管式逆流式热交换器;为了在本新型立式节能焙烧炉中更加高效地回收余热,进一步的,通过在焙烧炉内设置逆流式热交换器,使其在二次焙烧过程中的需求风量更小,以达到节能效果显著的目的,相较于传统的立式焙烧炉的能源损耗低,再生成本低,具备优异的规模化推广应用前景。

103.所述一级燃烧室2的中心轴与所述二级燃烧室3的中心轴相重合,一级燃烧室2的

高度尺寸大于二级燃烧室3的高度尺寸;在竖直方向的横截面上,一级燃烧室2的最大宽度尺寸小于二级燃烧室3的最大宽度尺寸;进一步具体的,一级燃烧室2的高度尺寸为二级燃烧室3的高度尺寸的2~4倍;在竖直方向的横截面上,一级燃烧室2的最大宽度尺寸为二级燃烧室3的最大宽度尺寸的1/4~1/2;

104.需要说明的是,本新型立式节能焙烧炉采用独特的二次焙烧工艺,对尾气q4、物料均进行二次焙烧,进一步的,一级燃烧室2对物料的焙烧包括三部分:预热、燃烧和排料,一方面,设置一级燃烧室2的高度尺寸为二级燃烧室3的高度尺寸的2~4倍,则一级燃烧室2中待焙烧物料在竖直方向下流的行程较之传统的立式焙烧炉更长,使得待焙烧物料与一级燃烧室2排放的炙热废气能够充分进行热交换,达到良好的预热效果;另一方面,设置一级燃烧室2的最大宽度尺寸为二级燃烧室3的最大宽度尺寸的1/4~1/2,则一级燃烧室2中燃烧枪对物料的焙烧处理更为集中,物料表面焚烧氧化处理更为充分,大大提高了焙烧处理效率。

105.新型立式节能焙烧炉在具体应用中:

106.待焙烧的物料放入进料斗11中,进料斗11的出口连通至螺旋给料机12,螺旋给料机12将待焙烧物料沿导流管13动力输送至焙烧炉内,通过所述撒料盘14使待焙烧物料呈瀑布状下流,下流的物料与一级燃烧室2排出的第一废气进行热交换,形成预热物料,并排出有机气体;

107.预热物料下落过程中被各第一换热管22的第一风嘴22a喷出的热风r1加热沸腾,此过程中,两个第一燃烧枪21对预热物料进行高温焙烧,一次焙烧后的物料与第一换热管22换热后下落至排料装置24,第一换热管22与物料的换热能够保证一级焙烧炉内温度维持在高温状态,产生的热风r1既能对物料进行预热,也能有效降低了一级焙烧炉的能源损耗;

108.此时,一次焙烧后的物料通过排料管241的进料端输送至出料端处;各排料管241靠近出料端处均设有导管,各导管分别连通至一风箱242,第三冷风l3从第三进风口242a依次进入风箱242、导管和排料管241的出料端,从排料管241的出料端将一次焙烧后的物料吹入二级燃烧室3内;

109.一次焙烧后的物料落入二级燃烧室3中,第一冷风l1从第二进风口33a依次进入第二沸腾风室33和第二换热管32,在第二换热管32换热后升温,从第二风嘴32a吹入二级燃烧室3内加热沸腾物料;此时,预热物料换热后排出的有机气体经过第二燃烧枪31的焚烧后,与第一废气形成混合热气q2,所述混合热气q2沿所述管道g1输送至二级燃烧室3,与排料装置24排出的物料形成对流,并对物料进行二次加热焙烧;二次焙烧后的物料与第二换热管32换热后冷却,并通过各收料管42输送至收料斗41;

110.二级燃烧室3排出的第二废气q3经热媒入口52a进入所述换热器5内,与经冷媒入口51a进入换热器5的第二冷风l2进行热交换,换热后的第二废气q3从热媒出口52b排出焙烧炉形成尾气q4,换热后的第二冷风l2升温加热后形成进入一级燃烧室2的热风r1,反复循环回收。

111.根据上述说明书的揭示和教导,本发明所属领域的技术人员还可以对上述实施方式进行变更和修改。因此,本发明并不局限于上面揭示和描述的具体实施方式,对发明的一些修改和变更也应当落入本发明的权利要求的保护范围内。此外,尽管本说明书中使用了一些特定的术语,但这些术语只是为了方便说明,并不对本发明构成任何限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。