1.本发明涉及密封橡胶材料技术领域,尤其涉及一种耐高低温耐油密封橡胶材料及其制备方法。

背景技术:

2.丁腈橡胶(nbr)是由丁烯、丙烯腈两种单体经自由基引发乳液聚合制得的无规共聚物,其作为一种通用型橡胶,具有良好的物理机械性能,且分子链侧基极性较强,使得丁腈橡胶对燃料油、矿物油和芳香族溶剂均具有优异的耐受性,因此,在石油类液压油、甘醇类液压油、二酯类润滑油、汽油、水、硅润滑脂、硅油等介质的管路以及工业机械密封中广泛使用丁腈橡胶作为耐油密封配方的主要材料,丁腈橡胶耐油密封已发展成为用途最广、成本最低的橡胶密封产品。

3.随着技术的进步以及客户活动区域的扩大,密封制品要求有更宽广的使用范围。如工况温度的提升,南北不同地区温差,接触的介质的影响,对于密封垫、密封圈、密封层片等产品,除了要能耐发动机油,还对耐高温、耐低温也提出了比以往更高的要求。而丁腈橡胶在低温下会出现硬度增加、弹性减小的现象,在高温下会发生热氧老化,限制了丁腈橡胶密封材料的使用温度范围。传统nbr胶料,使用温度范围在-40~100℃或-30~120℃之间,难以同时满足极寒和高温环境下的密封要求,因此,拓宽nbr密封材料的使用温度范围,使其兼具较好的耐油介质性能和耐高低温性能,具有重要意义。

技术实现要素:

4.为了解决上述技术问题,本发明提供了一种耐高低温耐油密封橡胶材料及其制备方法。该密封橡胶材料兼具较好的耐油介质性能和耐高低温性能,能够满足极寒和高温环境下的密封要求。

5.本发明的具体技术方案为:一种耐高低温耐油密封橡胶材料,包括以下重量份的原料:丁腈橡胶100份;硅橡胶15~30份;硫化剂5~8份;防老剂3~8份;增塑剂4~8份;无机填料50~105份;助剂8~16份;着色剂0~10份。

6.采用本发明的配方,能使密封橡胶材料具有较好的耐高温性能,同时具备较好的耐油介质性能,能满足极寒和高温环境下的密封要求,在-42~140℃的环境下可长时间使用。

7.作为优选,所述硅橡胶为甲基乙烯基硅橡胶与沉淀法白炭黑的混炼胶。

8.作为优选,所述硫化剂包括过氧化二异丙苯和/或1,3-双(叔丁基过氧异丙基)苯;所述密封橡胶材料还包括以下重量份的原料:异氰尿酸三烯丙酯1~3份。

9.当采用过氧化物作为硫化剂时,形成的-c-c-交联键键能较大,因而能够赋予密封橡胶材料更好的耐热性能。

10.作为优选,所述助剂包括以下重量份的组分:第一助剂2~5份,第二助剂1~3份,第三助剂5~8份;所述第一助剂包括三氧化二铁或氧化铈;所述第二助剂包括微晶蜡40/60;所述第三助剂包括qst-100硅系偶联剂。

11.作为优选,所述防老剂包括2,6-二叔丁基对甲酚、4,4'-亚甲基双(异氰酸苯酯)、2-巯基苯并咪唑、2,2,4-三甲基-1,2-二氢喹啉聚合物和4,4'-二(苯基异丙基)二苯胺中的一种或多种。

12.作为优选,所述增塑剂包括增塑剂tp759和/或增塑剂rs735。

13.作为优选,所述着色剂包括炭黑。炭黑可采用炉法炭黑,如炭黑n550、炭黑n774、炭黑n330等。

14.作为优选,所述无机填料包括以下重量份的组分:非改性无机填料0~45份,温控缓释型改性无机填料60~70份;所述温控缓释型改性无机填料为表面包覆有环氧树脂层且负载有防老剂的硅藻土;所述环氧树脂层中采用的固化剂包括含da键的固化剂。

15.防老剂能够降低热氧对橡胶分子链的破坏,从而提高橡胶制品的耐高温性能。但防老剂的添加量有限,当其添加量过大时,由于防老剂的分子量较小,能够在橡胶大分子交联网络间移动并富集在橡胶表面产生“霜喷”现象,迁移到橡胶表面的防老剂不仅难以有效发挥防老化作用,还会污染与其接触的物质。

16.为此,本发明采用温控缓释型改性无机填料,将防老剂负载在硅藻土中,并用环氧树脂层包覆硅藻土。在环氧树脂层和硅藻土的作用下,能减缓防老剂的释放,并且,利用环氧树脂层高温膨胀、低温收缩的特性,以及da键高温断裂、低温重新形成的特性,能够实现防老剂的温控释放,具体而言:在较低温度下使用时,橡胶不发生老化,不需要防老剂发挥作用,此时,环氧树脂层的热膨胀率较低,且da键不发生断裂,环氧树脂交联网络致密,孔隙率低,故防老剂的释放速度很慢,能够防止出现霜喷现象;在高温下使用时,需要防老剂发挥减缓橡胶老化的作用,此时,环氧树脂层发生较大程度的热膨胀,孔隙率大幅提高,同时,da键在高温(122℃及以上)作用下断裂,能够进一步提高环氧树脂层的孔隙率,从而加快防老剂的释放速度,使其能够较好地发挥防老化作用,提高密封橡胶材料的耐高温性能。通过以上方式,能够在避免“霜喷”现象影响防老剂作用效果的同时,提高防老剂在高温下的释放量,进而提高密封橡胶材料的耐高温性能。

17.此外,在硫化时的高温作用下,虽然防老剂的释放会加快,但由于环氧树脂包覆层和硅藻土多孔材料的缓释作用,硫化时仅释放部分防老剂;并且,在硫化完成后温度下降,环氧树脂层收缩,且da键重新形成。

18.作为优选,所述温控缓释型改性无机填料的制备方法如下:(1.1)在惰性气体保护下,以质量比为1.2~1.6:1的n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺和糠胺为原料,进行diels-alder反应,分离出产物,获得含da键的固化剂;(1.2)将硅藻土加入氨基硅烷偶联剂溶液中,进行脱水缩合反应,分离出产物,获

得氨基硅藻土;(1.3)将质量比为1:0.65~0.85:0.09~0.12环氧树脂、含da键的固化剂和三乙烯四胺溶于丙酮中,向其中加入氨基硅藻土,进行包覆反应,分离出产物,获得氨基硅藻土@环氧树脂;(1.4)将2,6-二叔丁基对甲酚加热熔化后,向其中加入氨基硅藻土@环氧树脂,分散均匀后,抽真空,加热至122~130℃后,搅拌25~35min,而后充入氮气至气压为0.13~0.20mpa,搅拌1.5~2.5h后,分离出产物并冷却,获得温控缓释型改性无机填料。

19.在上述制备过程中,先在硅藻土表面包覆环氧树脂,再负载防老剂2,6-二叔丁基对甲酚,原因在于:在包覆环氧树脂时,采用丙酮作为反应介质以溶解含da键的固化剂,而2,6-二叔丁基对甲酚可溶于丙酮,若先负载2,6-二叔丁基对甲酚,再包覆环氧树脂,则会造成环氧树脂包覆过程中,硅藻土内负载的部分2,6-二叔丁基对甲酚溶出,导致温控缓释型改性无机填料的抗老化作用减弱,进而影响橡胶密封材料的耐高温性能。

20.进一步地,步骤(1.1)的具体过程如下:在惰性气体保护下,将质量比为1.2~1.6:1的n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺和糠胺溶于四氢呋喃中,在65~75℃下回流反应15~20h后,分离出产物,获得含da键的固化剂。

21.进一步地,步骤(1.1)中,所述糠胺与四氢呋喃的质量体积比为1g:8~15ml。

22.进一步地,步骤(1.2)中,所述氨基硅烷偶联剂溶液中,氨基硅烷偶联剂的浓度为10~15wt%;所述硅藻土与氨基硅烷偶联剂溶液的质量体积比为1g:6~10ml。

23.进一步地,步骤(1.2)中,所述脱水缩合反应的温度为40~50℃,时间为1~1.5h。

24.作为优选,所述非改性无机填料包括中性白炭黑、碱性白炭黑、中性硅藻土和碱性硅藻土中的一种或多种。

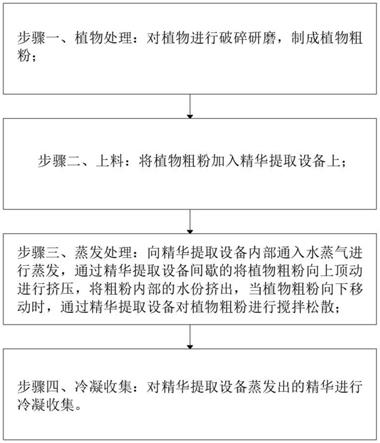

25.一种所述密封橡胶材料的制备方法,包括以下步骤:(1)将除硅橡胶以外的所有原料加入密炼机中进行混炼,排胶,获得nbr混炼胶;(2)将混炼胶加入开炼机中进行混炼,下片,获得nbr胶料;(3)将硅橡胶加入开炼机中进行一次混炼,而后加入nbr胶料,进行二次混炼,下片,获得密封橡胶材料。

26.作为优选,步骤(1)中,温度达到115~125℃后排胶。

27.作为优选,步骤(2)和(3)中,所述开炼机的辊距为0.5~1mm。

28.作为优选,步骤(3)中,所述一次混炼的温度为40~60℃,时间为3~5min;二次混炼的温度为40~60℃,时间为10~15min。

29.与现有技术相比,本发明具有以下优点:(1)本发明的密封橡胶材料兼具较好的耐油介质性能和耐高低温性能,能够满足极寒和高温环境下的密封要求,在-42~140℃的环境下可长时间使用;(2)通过在密封橡胶材料中添加温控缓释型改性无机填料,利用环氧树脂层高温膨胀、低温收缩的特性,以及da键高温断裂、低温重新形成的特性,能够实现防老剂的温控释放,从而在避免“霜喷”现象影响防老剂作用效果的同时,提高防老剂在高温下的释放量,进而提高密封橡胶材料的耐高温性能。

具体实施方式

30.下面结合实施例对本发明作进一步的描述。

31.总实施例一种耐高低温耐油密封橡胶材料,包括以下重量份的原料:丁腈橡胶100份,硅橡胶15~30份,硫化剂5~8份,交联剂1~3份,防老剂3~8份,增塑剂4~8份,无机填料50~105份,助剂8~16份,着色剂0~10份。

32.所述硅橡胶为甲基乙烯基硅橡胶与沉淀法白炭黑的混炼胶。

33.所述硫化剂包括过氧化二异丙苯(dcp)和/或1,3-双(叔丁基过氧异丙基)苯(bipb)。

34.所述交联剂包括异氰尿酸三烯丙酯(taic)。

35.所述防老剂包括2,6-二叔丁基对甲酚(bht)、4,4'-亚甲基双(异氰酸苯酯)(mbi)、2-巯基苯并咪唑、2,2,4-三甲基-1,2-二氢喹啉聚合物(rd)和4,4'-二(苯基异丙基)二苯胺(ky-405)中的一种或多种。

36.所述增塑剂包括增塑剂tp759和/或增塑剂rs735。

37.所述助剂包括以下重量份的组分:第一助剂2~5份,第二助剂1~3份,第三助剂5~8份;所述第一助剂包括三氧化二铁或氧化铈;所述第二助剂包括微晶蜡40/60;所述第三助剂包括qst-100硅系偶联剂。

38.所述着色剂包括炭黑。

39.作为一种实施方式,所述无机填料包括中性白炭黑、碱性白炭黑、中性硅藻土和碱性硅藻土中的一种或多种。

40.作为一种实施方式,所述无机填料包括以下重量份的组分:非改性无机填料0~45份,温控缓释型改性无机填料60~70份;所述非改性无机填料包括中性白炭黑、碱性白炭黑、中性硅藻土和碱性硅藻土中的一种或多种;所述温控缓释型改性无机填料的制备方法如下:(1.1)在惰性气体保护下,将质量比为1.2~1.6:1的n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺和糠胺溶于四氢呋喃中,所述糠胺与四氢呋喃的质量体积比为1g:8~15ml,在65~75℃下回流反应15~20h后,分离出产物,获得含da键的固化剂;(1.2)将硅藻土加入10~15wt%氨基硅烷偶联剂溶液中,所述硅藻土与氨基硅烷偶联剂溶液的质量体积比为1g:6~10ml,在40~50℃下进行脱水缩合反应1~1.5h,分离出产物,获得氨基硅藻土;(1.3)将质量比为1:0.65~0.85:0.09~0.12环氧树脂、含da键的固化剂和三乙烯四胺溶于丙酮中,向其中加入氨基硅藻土,所述环氧树脂、氨基硅藻土和丙酮的质量体积比为1g:6~8g:25~35ml,在45~55℃下进行包覆反应1.5~2h,分离出产物,获得氨基硅藻土@环氧树脂;(1.4)将2,6-二叔丁基对甲酚加热熔化后,向其中加入氨基硅藻土@环氧树脂,分散均匀后,抽真空,加热至122~130℃后,搅拌25~35min,而后充入氮气至气压为0.13~0.20mpa,搅拌1.5~2.5h后,分离出产物并冷却,获得温控缓释型改性无机填料。

41.一种上述密封橡胶材料的制备方法,包括以下步骤:(1)将除硅橡胶以外的所有原料加入密炼机中进行混炼,温度达到115~125℃后

排胶,获得nbr混炼胶;(2)将混炼胶加入辊距为0.5~1mm的开炼机中进行混炼,薄通3~4次,调宽辊距下片,获得nbr胶料;(3)将硅橡胶加入辊距为0.5~1mm的开炼机中,在40~60℃下进行一次混炼3~5min,而后加入nbr胶料,在40~60℃下进行二次混炼10~15min,薄通5~8次,下片,获得密封橡胶材料。

42.实施例1采用表1中的原料,通过以下步骤制备一种耐高低温耐油密封橡胶材料:(1)将除硅橡胶以外的所有原料加入密炼机中进行混炼,温度达到120℃后排胶,获得nbr混炼胶;(2)将混炼胶加入辊距为0.5mm的开炼机中进行混炼,薄通3次,调宽辊距下片,获得nbr胶料;(3)将硅橡胶加入辊距为0.5mm的开炼机中,在50℃下进行一次混炼5min,而后加入nbr胶料,在50℃下进行二次混炼10min,薄通5次,下片,获得密封橡胶材料。

43.表11硅橡胶:甲基乙烯基硅橡胶与沉淀法白炭黑的混炼胶,购自蓝星有机硅;2微晶蜡:购自kassel international co.std;3qst-100硅系偶联剂:或称st-100,购自朱梓化学。

44.实施例2采用表2中的原料,通过以下步骤制备一种耐高低温耐油密封橡胶材料:(1)将除硅橡胶以外的所有原料加入密炼机中进行混炼,温度达到120℃后排胶,获得nbr混炼胶;(2)将混炼胶加入辊距为1mm的开炼机中进行混炼,薄通3次,调宽辊距下片,获得nbr胶料;(3)将硅橡胶加入辊距为1mm的开炼机中,在40℃下进行一次混炼3min,而后加入nbr胶料,在40℃下进行二次混炼15min,薄通8次,下片,获得密封橡胶材料。

45.表21硅橡胶:甲基乙烯基硅橡胶与沉淀法白炭黑的混炼胶,购自蓝星有机硅;2微晶蜡:kassel international co.std;3qst-100硅系偶联剂:或称st-100,购自朱梓化学。

46.实施例3采用表3中的原料,通过以下步骤制备一种耐高低温耐油密封橡胶材料:(1)将除硅橡胶以外的所有原料加入密炼机中进行混炼,温度达到120℃后排胶,获得nbr混炼胶;(2)将混炼胶加入辊距为0.5mm的开炼机中进行混炼,薄通4次,调宽辊距下片,获得nbr胶料;(3)将硅橡胶加入辊距为0.5mm的开炼机中,在40℃下进行一次混炼5min,而后加入nbr胶料,在40℃下进行二次混炼15min,薄通8次,下片,获得密封橡胶材料。

47.表3表31硅橡胶:甲基乙烯基硅橡胶与沉淀法白炭黑的混炼胶,购自蓝星有机硅;2微晶蜡:购自kassel international co.std;3qst-100硅系偶联剂:或称st-100,购自朱梓化学。

48.实施例4采用表4中的原料,通过以下步骤制备一种耐高低温耐油密封橡胶材料:(1)制备温控缓释型改性无机填料:(1.1)在氮气氛围中,将n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺和糠胺按照1.4g:1g:10ml的质量体积比溶于四氢呋喃中,在70℃下回流反应18h后,旋蒸去除四氢呋喃后,依次用乙醇和乙醚洗涤,干燥,获得含da键的固化剂;(1.2)将硅烷偶联剂kh-550溶解到水中,制成10wt%的偶联剂溶液;将中性硅藻土按照1g:10ml的质量体积比加入偶联剂溶液中,在45℃下反应1.5h,离心分离后,对沉淀进行水洗,干燥,获得氨基硅藻土;(1.3)将质量比为环氧树脂、含da键的固化剂和三乙烯四胺按照1g:0.75g:0.1g:30ml的质量体积比溶于丙酮中,向其中加入质量为环氧树脂7倍的氨基硅藻土,在50℃下回流反应1.5h,离心分离后,依次用丙酮和水对沉淀进行洗涤,干燥,获得氨基硅藻土@环氧树脂;(1.4)将2,6-二叔丁基对甲酚加热至80

±

3℃熔化后,向其中加入氨基硅藻土@环氧树脂,分散均匀后,抽真空至0.02mpa,加热至125℃后,搅拌30min,而后充入氮气至气压为0.15mpa,搅拌2h后,降温至80

±

5℃后过滤并沥干,冷却至室温,获得温控缓释型改性无机填料;(2)将除硅橡胶以外的所有原料加入密炼机中进行混炼,温度达到120℃后排胶,获得nbr混炼胶;(3)将混炼胶加入辊距为0.5mm的开炼机中进行混炼,薄通4次,调宽辊距下片,获得nbr胶料;(4)将硅橡胶加入辊距为0.5mm的开炼机中,在40℃下进行一次混炼5min,而后加入nbr胶料,在40℃下进行二次混炼15min,薄通8次,下片,获得密封橡胶材料。

49.表41硅橡胶:甲基乙烯基硅橡胶与沉淀法白炭黑的混炼胶,购自蓝星有机硅;2微晶蜡:购自kassel international co.std;3qst-100硅系偶联剂:或称st-100,购自朱梓化学。

50.实施例5采用表5中的原料,通过以下步骤制备一种耐高低温耐油密封橡胶材料:(1)制备温控缓释型改性无机填料:(1.1)在氮气氛围中,将n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺和糠胺按照1.2g:1g:8ml的质量体积比溶于四氢呋喃中,在65℃下回流反应20h后,旋蒸去除四氢呋喃后,依次用乙醇和乙醚洗涤,干燥,获得含da键的固化剂;(1.2)将硅烷偶联剂kh-550溶解到水中,制成15wt%的偶联剂溶液;将硅藻土按照1g:8ml的质量体积比加入偶联剂溶液中,在50℃下反应1h,离心分离后,对沉淀进行水洗,干燥,获得氨基硅藻土;(1.3)将质量比为环氧树脂、含da键的固化剂和三乙烯四胺按照1g:0.85g:0.09g:25ml的质量体积比溶于丙酮中,向其中加入质量为环氧树脂8倍的氨基硅藻土,在55℃下回流反应2h,离心分离后,依次用丙酮和水对沉淀进行洗涤,干燥,获得氨基硅藻土@环氧树脂;(1.4)将2,6-二叔丁基对甲酚加热至80

±

3℃熔化后,向其中加入氨基硅藻土@环氧树脂,分散均匀后,抽真空至0.03mpa,加热至130℃后,搅拌35min,而后充入氮气至气压为0.20mpa,搅拌1.5h后,降温至80

±

5℃后过滤并沥干,冷却至室温,获得温控缓释型改性无机填料;(2)将除硅橡胶以外的所有原料加入密炼机中进行混炼,温度达到120℃后排胶,获得nbr混炼胶;(3)将混炼胶加入辊距为0.5mm的开炼机中进行混炼,薄通4次,调宽辊距下片,获得nbr胶料;(4)将硅橡胶加入辊距为0.5mm的开炼机中,在40℃下进行一次混炼5min,而后加入nbr胶料,在40℃下进行二次混炼15min,薄通8次,下片,获得密封橡胶材料。

51.表51硅橡胶:甲基乙烯基硅橡胶与沉淀法白炭黑的混炼胶,购自蓝星有机硅;2微晶蜡:购自kassel international co.std;3qst-100硅系偶联剂:或称st-100,购自朱梓化学;实施例6采用表6中的原料,通过以下步骤制备一种耐高低温耐油密封橡胶材料:(1)制备温控缓释型改性无机填料:(1.1)在氮气氛围中,将n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺和糠胺按照1.6g:1g:15ml的质量体积比溶于四氢呋喃中,在75℃下回流反应15h后,旋蒸去除四氢呋喃后,依次用乙醇和乙醚洗涤,干燥,获得含da键的固化剂;(1.2)将硅烷偶联剂kh-550溶解到水中,制成13wt%的偶联剂溶液;将硅藻土按照1g:6ml的质量体积比加入偶联剂溶液中,在40℃下反应1.5h,离心分离后,对沉淀进行水洗,干燥,获得氨基硅藻土;(1.3)将质量比为环氧树脂、含da键的固化剂和三乙烯四胺按照1g:0.65g:0.12g:35ml的质量体积比溶于丙酮中,向其中加入质量为环氧树脂6倍的氨基硅藻土,在45℃下回流反应1.5h,离心分离后,依次用丙酮和水对沉淀进行洗涤,干燥,获得氨基硅藻土@环氧树脂;(1.4)将2,6-二叔丁基对甲酚加热至80

±

3℃熔化后,向其中加入氨基硅藻土@环氧树脂,分散均匀后,抽真空至0.01mpa,加热至122℃后,搅拌25min,而后充入氮气至气压为0.13mpa,搅拌2.5h后,降温至80

±

5℃后过滤并沥干,冷却至室温,获得温控缓释型改性无机填料;(2)将除硅橡胶以外的所有原料加入密炼机中进行混炼,温度达到120℃后排胶,获得nbr混炼胶;(3)将混炼胶加入辊距为0.5mm的开炼机中进行混炼,薄通4次,调宽辊距下片,获得nbr胶料;(4)将硅橡胶加入辊距为0.5mm的开炼机中,在40℃下进行一次混炼5min,而后加入nbr胶料,在40℃下进行二次混炼15min,薄通8次,下片,获得密封橡胶材料。

52.表61硅橡胶:甲基乙烯基硅橡胶与沉淀法白炭黑的混炼胶,购自蓝星有机硅;2微晶蜡:购自kassel international co.std;3qst-100硅系偶联剂:或称st-100,购自朱梓化学。

53.对比例1本对比例选用目前常规的密封橡胶材料配方,原料如表7所示,通过以下步骤制备该密封橡胶材料:(1)将所有原料加入密炼机中进行混炼,温度达到120℃后排胶,获得nbr混炼胶;(2)将混炼胶加入辊距为0.5mm的开炼机中进行混炼,薄通3次,调宽辊距下片,获得密封橡胶材料。

54.表7表7对比例2本对比例与实施例4的区别在于:将实施例4中的温控缓释型改性无机填料65份换成氨基硅藻土@环氧树脂55份和2,6-二叔丁基对甲酚10份;所述氨基硅藻土@环氧树脂按照实施例4中的步骤(1.1)~(1.3)制备。其余原料和制备过程均与实施例4相同。

55.对比例3本对比例与实施例4的区别在于:将实施例4中的温控缓释型改性无机填料换成等质量的缓释型改性无机填料;所述缓释型改性无机填料按照实施例4中的步骤(1.4)制备,并将步骤(1.4)中的氨基硅藻土@环氧树脂换成等质量的中性硅藻土。其余原料和制备过程均与实施例4相同。

56.对比例4本对比例与实施例4的区别在于:将实施例4步骤(1.3)中的含da键的固化剂换成等物质的量的乙二胺。其余原料和制备过程均与实施例4相同。

57.对比例5本对比例与实施例4的区别在于:本对比例中所使用的温控缓释型改性无机填料按照以下步骤制备:(1.1)在氮气氛围中,将n,n'-(4,4'-亚甲基二苯基)双马来酰亚胺和糠胺按照1.4g:1g:10ml的质量体积比溶于四氢呋喃中,在70℃下回流反应18h后,旋蒸去除四氢呋喃后,依次用乙醇和乙醚洗涤,干燥,获得含da键的固化剂;(1.2)将2,6-二叔丁基对甲酚加热至80

±

3℃熔化后,向其中加入中性硅藻土,分散均匀后,抽真空至0.02mpa,加热至125℃后,搅拌30min,而后充入氮气至气压为0.15mpa,搅拌2h后,降温至80

±

5℃后过滤并沥干,冷却至室温,获得负载型硅藻土;(1.3)将硅烷偶联剂kh-550溶解到水中,制成10wt%的偶联剂溶液;将负载型硅藻土按照1g:10ml的质量体积比加入偶联剂溶液中,在45℃下反应1.5h,离心分离后,对沉淀进行水洗,干燥,获得负载型氨基硅藻土;(1.4)将质量比为环氧树脂、含da键的固化剂和三乙烯四胺按照1g:0.75g:0.1g:30ml的质量体积比溶于丙酮中,向其中加入质量为环氧树脂7倍的负载型氨基硅藻土,在50℃下回流反应1.5h,离心分离后,依次用丙酮和水对沉淀进行洗涤,干燥,获得温控缓释型改性无机填料。

58.其余原料和制备过程均与实施例4相同。

59.测试例1:性能测试将实施例1~6和对比例1~5制得的密封橡胶材料加热硫化(175℃,15min)后,制成标准试片,室温下放置3个月后,进行性能测试,测试项目和方法见表8,结果见表9~10。

60.表8

表9表10

数据分析和结论:(1)相较于对比例1而言,实施例1~4的密封橡胶材料耐高温性能和耐低温性能均明显提高,尤其是压缩永久变形明显减小,说明本发明的配方能够提高密封橡胶材料的耐高低温性能,满足极寒和高温环境下的密封要求。

61.(2)相较于实施例3和对比例2而言,实施例4的密封橡胶材料耐高温性能明显提高,说明相较于不添加温控缓释型改性无机填料,或者将防老剂与氨基硅藻土@环氧树脂分散添加而言,将防老剂负载在氨基硅藻土@环氧树脂中制成温控缓释型改性无机填料,有助于提高密封橡胶材料的耐高温性能。推测原因在于:当将防老剂与氨基硅藻土@环氧树脂分散添加时,在密封橡胶材料存放期间,防老剂易迁移到材料表面,造成材料耐高温性能下降。而当以温控缓释型改性无机填料的形式添加时,在密封橡胶材料存放期间温度较低,环氧树脂层的热膨胀率较低,且da键不发生断裂,故防老剂的释放速度很慢,能够避免防老剂迁移到材料表面而失效;当密封橡胶材料处于高温环境中时,环氧树脂层发生较大程度的热膨胀,且da键断裂,使防老剂的释放速度加快,从而提高密封橡胶材料的耐高温性能。

62.(3)相较于对比例3而言,实施例4的密封橡胶材料耐高温性能较好,说明通过在负载有防老剂的硅藻土外包覆环氧树脂层,能够提高密封橡胶材料的耐高温性能。推测原因在于:当不包覆环氧树脂层时,防老剂在高温和较低温度下的释放速度差异较小,在密封橡胶材料存放期间释放量较大,释放的防老剂迁移到材料表面后失效,因而会造成材料的耐

高温性能下降。而包覆环氧树脂层后,能实现防老剂的温控释放,使其在存放期间的损失较少,因而在高温环境下能够释放更多的防老剂,从而提高密封橡胶材料的耐高温性能。

63.(4)相较于对比例4而言,实施例4的密封橡胶材料耐高温性能较好,说明通过在环氧树脂层中采用含da键的固化剂,能够提高密封橡胶材料的耐高温性能。推测原因在于:da键具有高温断裂、低温重新形成的特性,基于此能够调节环氧树脂层的孔隙率,因而能够提高防老剂在较低温度和高温下释放速度的差异,从而提高密封橡胶材料的耐高温性能。

64.(5)相较于对比例5而言,实施例4的密封橡胶材料耐高温性能较好,说明在制备温控缓释型改性无机填料的过程中,相较于先负载防老剂后包覆环氧树脂而言,采用先包覆后负载的方式,能够提高密封橡胶材料的耐高温性能。推测原因在于:在包覆环氧树脂时,采用丙酮作为反应介质以溶解含da键的固化剂,而2,6-二叔丁基对甲酚可溶于丙酮,若先负载2,6-二叔丁基对甲酚,再包覆环氧树脂,则会造成环氧树脂包覆过程中,硅藻土内负载的部分2,6-二叔丁基对甲酚溶出,导致温控缓释型改性无机填料的抗老化作用减弱,进而影响橡胶密封材料的耐高温性能。

65.测试例2:密封性测试分别采用实施例1~6和对比例1~5制得的密封橡胶材料,各制备成5个密封圈,安装到密封泵中。

66.将密封泵放置在-42℃的低温箱中进行长达24h的低温处理,取出后迅速在室温条件下进行密封性测试,性能测试结果和外观描述为:实施例1~6和对比例4~5的密封圈5个均未发生泄漏,对比例3的密封圈中4个发生泄漏;各实施例和对比例所有密封圈的外观均无损坏。

67.将密封泵放置在140℃的高温老化箱中进行长达200h的热空气老化,取出后在室温冷却1h,然后室温条件下进行密封性测试,性能测试结果和外观描述为:实施例1~6和对比例2~5的密封圈5个均未发生泄漏,对比例1的密封圈5个均发生泄漏;实施例1~6和对比例2~5的密封圈5个外观均无损坏,对比例1的密封圈5个均破裂。

68.将密封泵放置在140℃的高温老化箱中进行长达200h的热空气老化,取出后在室温冷却1h,然后室温条件下进行密封性测试,性能测试结果和外观描述为:实施例1~6和对比例2~5的密封圈5个均未发生泄漏,对比例1的密封圈5个均发生泄漏;实施例1~6和对比例2~5的密封圈5个外观均无损坏,对比例1的密封圈5个均破裂。

69.将密封泵放置在150℃的高温老化箱中进行长达300h的热空气老化,取出后在室温冷却1h,然后室温条件下进行密封性测试,性能测试结果和外观描述为:实施例4~6的密封圈5个均未发生泄漏,对比例1的密封圈5个均发生泄漏,实施例1~3的密封圈中分别有4、4、5个发生泄漏,对比例2~5的密封圈中分别有4、3、2、3个发生泄漏;实施例4~6的密封圈5个外观均无损坏,对比例1的密封圈5个均破裂,实施例1~3的密封圈中分别有2、2、3个破裂,对比例2~5的密封圈中分别有2、0、0、1个破裂。

70.结论:采用本发明的配方制得的密封橡胶材料,在-42~140℃的环境下可长时间使用;并且,当采用温控缓释型改性无机填料时,能够进一步提高密封橡胶材料的耐高温性能,使其在150℃下能够长时间使用。

71.本发明中所用原料、设备,若无特别说明,均为本领域的常用原料、设备;本发明中所用方法,若无特别说明,均为本领域的常规方法。

72.以上所述,仅是本发明的较佳实施例,并非对本发明作任何限制,凡是根据本发明技术实质对以上实施例所作的任何简单修改、变更以及等效变换,均仍属于本发明技术方案的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。