1.本发明涉及煤化工领域,具体地涉及一种热力系统。在此基础之上,还涉及一种热力系统的蒸汽母管压力调节方法及一种煤化工余热利用方法。

背景技术:

2.我国能源结构中煤炭储量尤为丰富,近几年随着对煤炭综合利用技术不断发展,由煤炭延伸出诸多煤化工行业,如煤制油、焦炭、煤制烯烃等。在煤化工对煤进行分解、提纯、合成等工艺过程中需要热力蒸汽系统作为动力驱动透平机,同时也产生大量的不同等级的副产蒸汽。目前国内煤化工行业主要热力系统蒸汽等级为:9.5mpa、4.1mpa、1.6mpa、1.1mpa和0.46mpa五个压力等级组成。其中9.5mpa、4.1mpa较高等级蒸汽主要由动力锅炉产汽提供,其次的1.6mpa、1.1mpa、0.46mpa蒸汽主要为煤化工副产蒸汽。其副产蒸汽主要用于化工工艺加热、锅炉给水加热器加热、驱动透平给水泵、采暖等。此工艺受煤化工负荷、生产运行方式、动力锅炉负、季节及采暖伴热负荷诸多因素影响无法较好的平衡各等级蒸汽母管之间的负荷波动,通常为确保各压力等级蒸汽管网安全运行不得不将蒸汽能级尽可能地利用后,通过低等级管网排空,以平衡系统生产中的负荷波动和过剩的副产蒸汽,从而导致部分热源及工质损失,有的企业甚至将副产蒸汽排空运行,造成能源的极大浪费。如何平衡各等级蒸汽母管之间的负荷波动,并有效地利用副产蒸汽成为行业难题。

技术实现要素:

3.本发明的目的是为了克服现有技术存在的未有效地平衡各级蒸汽母管压力波动的问题,提供一种热力系统,该热力系统具有能够有效地平衡各级蒸汽母管压力波动的优点。

4.为了实现上述目的,本发明一方面提供一种热力系统,所述热力系统包括第一蒸汽母管、第二蒸汽母管以及用于发电的补汽凝汽式汽轮机,化工副产的第一压力蒸汽通过所述第一蒸汽母管输送至所述补汽凝汽式汽轮机的主蒸汽进汽口,化工副产的第二压力蒸汽通过所述第二蒸汽母管输送至所述补汽凝汽式汽轮机的补汽进汽口,以使得所述补汽凝汽式汽轮机发电并将产生的电力通入电网。

5.可选地,所述热力系统包括第三蒸汽母管、第四蒸汽母管、第五蒸汽母管、双抽凝汽式汽轮机以及动力锅炉,所述动力锅炉产出的第三压力蒸汽通过所述第三蒸汽母管输入至所述双抽凝汽式汽轮机的蒸汽入口以使得所述双抽凝汽式汽轮机发电并将产生的电力通入电网,所述第四蒸汽母管连接至所述双抽凝汽式汽轮机的第一排汽口,所述第五蒸汽母管连接至所述双抽凝汽式汽轮机的第二排汽口。

6.可选地,所述热力系统包括第一汽轮机、第二汽轮机以及第三汽轮机,所述第三蒸汽母管连接于所述第一汽轮机并向该第一汽轮机内输入第三压力蒸汽以驱动第一压缩机工作,所述第四蒸汽母管连接于所述第二汽轮机并向该第二汽轮机内输入第四压力蒸汽以驱动第二压缩机工作,所述第五蒸汽母管连接于所述第三汽轮机并向该第三汽轮机内输入

第五压力蒸汽以驱动锅炉水泵工作,所述第二蒸汽母管连接至所述第三汽轮机的排汽口。

7.可选地,所述第一压力蒸汽的压力为1.3mpa-1.8mpa,所述第二压力蒸汽的压力为0.4mpa-0.5mpa,所述第三压力蒸汽的压力为9mpa-10mpa,所述第四压力蒸汽的压力为4.0mpa-4.5mpa,所述第五压力蒸汽的压力为0.8mpa-1.3mpa。

8.可选地,所述热力系统包括锅炉高压加热器,所述锅炉高压加热器通过设有第一逆止阀的连接管路连接至所述第一蒸汽母管并通过设有第二逆止阀的连接管路连接至所述第五蒸汽母管,所述第一逆止阀与所述第二逆止阀设置为仅允许蒸汽从所述第一蒸汽母管和所述第五蒸汽母管单向流动至所述锅炉高压加热器。

9.可选地,所述热力系统包括减压降温装置,所述减压降温装置包括连接于所述第三蒸汽母管及所述第四蒸汽母管之间的第一减压降温器、连接于所述第三蒸汽母管及所述第五蒸汽母管之间的第二减压降温器、连接于所述第四蒸汽母管及所述第一蒸汽母管之间的第三减压降温器、连接于所述第一蒸汽母管及所述第五蒸汽母管之间的第四减压降温器以及连接于所述第五蒸汽母管及所述第二蒸汽母管之间的第五减压降温器。

10.可选地,所述补汽凝汽式汽轮机包括数字电液控制装置,所述数字电液控制装置用于控制输送至所述补汽凝汽式汽轮机内的蒸汽的流量及压力。

11.可选地,输送至所述补汽凝汽式汽轮机的主蒸汽流量为75t/h至95t/h,输送至所述补汽凝汽式汽轮机的补汽流量为40t/h至50t/h。

12.本发明第二方面提供一种热力系统的蒸汽母管压力调节方法,所述热力系统为上述的热力系统,所述蒸汽母管压力调节方法包括以下步骤:

13.s1、第一压力蒸汽通过所述第一蒸汽母管输送至所述补汽凝汽式汽轮机的主蒸汽进汽口、第二压力蒸汽通过所述第二蒸汽母管输送至所述补汽凝汽式汽轮机的补汽进汽口;

14.s2、所述动力锅炉产出的第三压力蒸汽通过所述第三蒸汽母管输入至所述双抽凝汽式汽轮机的蒸汽入口以使得所述双抽凝汽式汽轮机发电;

15.s3、所述第三蒸汽母管向第一汽轮机内输入第三压力蒸汽以驱动第一压缩机工作,所述第四蒸汽母管向第二汽轮机内输入第四压力蒸汽以驱动第二压缩机工作,所述第五蒸汽母管向第三汽轮机内输入第五压力蒸汽以驱动锅炉水泵工作。

16.本发明第三方面提供一种煤化工余热利用方法,包括:

17.s11、将煤化工过程中产生的压力蒸汽通入汽轮机发电;

18.s12、将所述汽轮机产生的电力通入电网。

19.本发明中通过将第一蒸汽母管内的第一压力蒸汽及第二蒸汽母管内的第二压力蒸汽输送至补汽凝汽式汽轮机内,并将该补汽凝汽式汽轮机所发的电力通入电网,从而充分、有效地回收了化工副产蒸汽,实现蒸汽母管内蒸汽压力的平衡,提高了煤化工行业经济、环保效益和煤炭综合利用效率,减少了通过排空副产蒸汽维持管网稳定而造成的能源浪费,促进企业高质量、绿色发展,助力早日实现“双碳”目标。此外,在该技术方案中,化工副产蒸汽量在波动时导致的补汽凝汽式汽轮机所产的电量波动对庞大的电网系统几乎无影响,解决了现有技术中蒸汽产量波动而对下游产品电负荷造成的影响。

附图说明

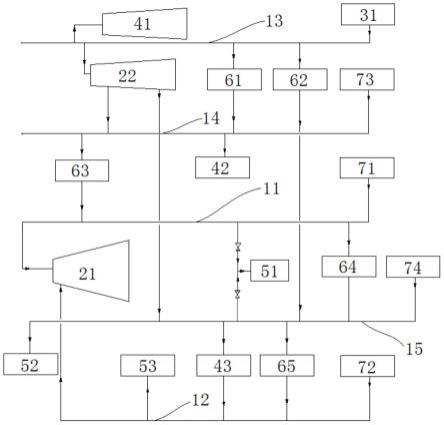

20.图1是本发明中热力系统的工艺流程图。

21.附图标记说明

22.11-第一蒸汽母管;12-第二蒸汽母管;13-第三蒸汽母管;14-第四蒸汽母管;15-第五蒸汽母管;21-补汽凝汽式汽轮机;22-双抽凝汽式汽轮机;31-动力锅炉;41-第一汽轮机;42-第二汽轮机;43-第三汽轮机;51-锅炉高压加热器;52-锅炉除氧器;53-下游用户;61-第一减压降温器;62-第二减压降温器;63-第三减压降温器;64-第四减压降温器;65-第五减压降温器;71-第一压力蒸汽;72-第二压力蒸汽;73-第四压力蒸汽;74-第五压力蒸汽。

具体实施方式

23.以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

24.如图1所示,本发明一方面提供一种热力系统,该热力系统包括并联的第一蒸汽母管11、第二蒸汽母管12、第三蒸汽母管13、第四蒸汽母管14以及第五蒸汽母管15。其中,第一蒸汽母管11内部为化工副产的第一压力蒸汽71,第一压力蒸汽71为次中压蒸汽,压力范围为1.3mpa-1.8mpa,优选为1.6mpa;第二蒸汽母管12内部为化工副产的第二压力蒸汽72,第二压力蒸汽71为低低压蒸汽,压力范围为0.4mpa-0.5mpa,优选为0.46mpa;蒸汽动力锅炉31连通于第三蒸汽母管13并向第三蒸汽母管13内部通入第三压力蒸汽,第三压力蒸汽为高压蒸汽,压力范围为9mpa-10mpa,优选为9.5mpa;第四蒸汽母管14内部为化工副产的第四压力蒸汽,第四压力蒸汽73为中压蒸汽,压力范围为4.0mpa-4.5mpa,优选为4.1mpa;第五蒸汽母管15内部为化工副产的第五压力蒸汽,第五压力蒸汽74为低压蒸汽,压力范围为0.8mpa-1.3mpa,优选为1.1mpa。

25.具体地,所述化工副产指的是化工企业在生产主要产品的同时,从同一种原材料中,通过同一生产过程附带生产或利用生产中的废料进一步加工而生产出来的非主要产品。在本发明的实施例中,所述化工副产的压力蒸汽为在煤制油、煤制焦炭、煤制烯烃等生产过程中,为得到主要产品油、焦炭、烯烃而附带得到的非主要产品。

26.此外,所述热力系统还包括用于发电的补汽凝汽式汽轮机21,部分第一压力蒸汽71通过所述第一蒸汽母管11输送至所述补汽凝汽式汽轮机21的主蒸汽进汽口,部分第二压力蒸汽72通过所述第二蒸汽母管12输送至所述补汽凝汽式汽轮机21的补汽进汽口,以使得所述补汽凝汽式汽轮机21发电并将产生的电力通入电网。

27.本发明中通过将第一蒸汽母管11内的次中压第一压力蒸汽71及第二蒸汽母管12内的低低压第二压力蒸汽72输送至补汽凝汽式汽轮机21内,并将该补汽凝汽式汽轮机21所发的电力通入电网,从而充分、有效地回收了化工副产蒸汽,实现蒸汽母管内蒸汽压力的平衡,全年全工况无蒸汽排放,对各等级副产蒸汽能级进行充分利用回收,提高了煤化工行业经济、环保效益和煤炭综合利用效率,减少了通过排空副产蒸汽维持管网稳定而造成的能源浪费,促进企业高质量、绿色发展,助力早日实现“双碳”目标。此外,在该技术方案中,化工副产蒸汽量在波动时导致的补汽凝汽式汽轮机21所产的电量波动对庞大的电网系统几乎无影响,解决了现有技术中通过放空副产汽而维持管网稳定造成的能源浪费问题,解决了现有技术中蒸汽产量波动而对下游产品电负荷造成的影响。

28.此外,补汽凝汽式汽轮机21包括汽轮机及与该汽轮机直连的发电机,所述汽轮机能够驱动该发电机发电。

29.进一步地,所述热力系统包括双抽凝汽式汽轮机22,动力锅炉31产出的第三压力蒸汽通过第三蒸汽母管13输入至双抽凝汽式汽轮机22的蒸汽入口,以使得双抽凝汽式汽轮机22发电并将产生的电力通入电网,第四蒸汽母管14连接至双抽凝汽式汽轮机22的第一排汽口,第五蒸汽母管15连接至双抽凝汽式汽轮机22的第二排汽口。在该实施方式中,通过双抽凝汽式汽轮机22平衡蒸汽母管内部的压力及流量的波动。可以理解的是,当第四压力蒸汽73及第五压力蒸汽74的产汽单元故障或产汽量不足时,可以通过双抽凝汽式汽轮机22从第三蒸汽母管13内抽取第三压力蒸汽,从而更充分地利用第三压力蒸汽的能量。

30.更进一步地,在本发明的一种实施方式中,所述热力系统包括第一汽轮机41、第二汽轮机42以及第三汽轮机43,第三蒸汽母管13连接于第一汽轮机41并向该第一汽轮机41内输入第三压力蒸汽以驱动第一压缩机工作,第四蒸汽母管14连接于所述第二汽轮机42并向该第二汽轮机42内输入第四压力蒸汽73以驱动第二压缩机工作,第五蒸汽母管15连接于第三汽轮机43并向该第三汽轮机43内输入第五压力蒸汽74以驱动锅炉水泵工作,第二蒸汽母管12连接至第三汽轮机43的排汽口,从而使得第三汽轮机43将未完全使用的第五压力蒸汽汇入第二蒸汽母管12内。

31.其中,汽轮机也称蒸汽透平发动机,是一种旋转式蒸汽动力装置,高温高压蒸汽穿过固定喷嘴成为加速的气流后喷射到叶片上,使装有叶片排的转子旋转,同时对外做功。可以理解的是,在本发明中,通过向第一汽轮机41通入第三压力蒸汽从而使得第一汽轮机41驱动第一压缩机工作,通过向第二汽轮机42内通入第四压力蒸汽73从而使得第二汽轮机42驱动第二压缩机工作,通过向第三汽轮机43内通入第五压力蒸汽74从而使得第三汽轮机43驱动锅炉水泵工作。在本发明的其他实施方式中,可以根据实际使用工况来确定用于驱动的设备,比如化工过程中任何需要动力或能量源的工艺、设备,并不限于用于驱动上述的第一压缩机、第二压缩机以及锅炉水泵。

32.参照图1,所述热力系统包括锅炉高压加热器51,该锅炉高压加热器51通过设有第一逆止阀的连接管路连接至第一蒸汽母管11并通过设有第二逆止阀的连接管路连接至第五蒸汽母管15,所述第一逆止阀与所述第二逆止阀设置为仅允许蒸汽从第一蒸汽母管11和第五蒸汽母管15单向流动至所述锅炉高压加热器51。此外,根据第一蒸汽母管11和第五蒸汽母管15内蒸汽温度比较接近、压力偏差不大的特点,将锅炉高压加热器51的汽源设置为能够在第一蒸汽母管11及第五蒸汽母管15中切换。可以理解的是,部分第一压力蒸汽71或部分第五压力蒸汽74用于对锅炉高压加热器51内的物料进行加热,使用后的压力蒸汽冷凝为液体,并回收至锅炉除氧器。通过锅炉高压加热器51的汽源切换优化了所述热力系统平衡蒸汽压力及流量的灵活性,并拓宽了所述热力系统平衡蒸汽能力和范围。

33.此外,所述热力系统包括减压降温装置,所述减压降温装置包括连接于第三蒸汽母管13及第四蒸汽母管14之间的第一减压降温器61、连接于第三蒸汽母管13及第五蒸汽母管15之间的第二减压降温器62、连接于第四蒸汽母管14及第一蒸汽母管11之间的第三减压降温器63、连接于第一蒸汽母管11及第五蒸汽母管15之间的第四减压降温器64以及连接于第五蒸汽母管15及第二蒸汽母管12之间的第五减压降温器65。所述减压降温装置用于各级蒸汽母管故障停运时蒸汽的调配,从而进一步增强所述热力系统平衡蒸汽压力及流量的能

力。

34.在本发明中,汽凝汽式汽轮机21包括数字电液控制装置,所述数字电液控制装置用于控制输送至补汽凝汽式汽轮机21内的蒸汽的流量及压力。通过将第一压力蒸汽71控制回路和第二压力蒸汽72控制回路引入数字电液控制系统进行调整,自动维持第一蒸汽母管11及第二蒸汽母管12内的压力,能够快速灵敏的调整平衡蒸汽负荷。该数字电液控制装置能够快速灵敏的接收平衡蒸汽,进行压力自动调节,大大地提高了蒸汽调节平衡的时效性、精准性,有效规避热负荷波动区间大对用户的使用风险,确保系统蒸汽管网稳定、安全从而解决了煤化工行业多管网蒸汽难于平衡的问题。

35.在本发明的一种实施方式中,输送至补汽凝汽式汽轮机21的主蒸汽流量为75t/h至95t/h,输送至补汽凝汽式汽轮机21的补汽流量为40t/h至50t/h。

36.此外,本发明中通过补汽凝汽式汽轮机21调节回收第一压力蒸汽71和第二压力蒸汽72两个不同等级蒸汽母管内的蒸汽,将其它较高压力蒸汽母管内的副产蒸汽经汽轮机做工后进入第二蒸汽母管11内,通过补汽凝汽式汽轮机21进行回收发电,再经空冷设备变为凝液,扩大了热力系统的使用效率。并且,部分第二压力蒸汽72可以应用于化工工艺加热,和用户采暖,部分第五压力蒸汽74可以用于锅炉无头除氧器混合加热回收及热电站辅汽母管供汽,富裕蒸汽经过背压式驱动汽轮机驱动锅炉给水泵、循环水泵,能级利用后的蒸汽排至第二蒸汽母管12。

37.本发明第二方面提供一种热力系统的蒸汽母管压力调节方法,所述蒸汽母管压力调节方法包括以下步骤:

38.s1、第一压力蒸汽71通过第一蒸汽母管11输送至补汽凝汽式汽轮机21的主蒸汽进汽口、第二压力蒸汽72通过第二蒸汽母管12输送至补汽凝汽式汽轮机21的补汽进汽口;

39.s2、动力锅炉31产出的第三压力蒸汽通过第三蒸汽母管13输入至双抽凝汽式汽轮机22的蒸汽入口以使得双抽凝汽式汽轮机22发电;

40.s3、第三蒸汽母管13向第一汽轮机41内输入第三压力蒸汽以驱动第一压缩机工作,第四蒸汽母管14向第二汽轮机42内输入第四压力蒸汽73以驱动第二压缩机工作,第五蒸汽母管15向第三汽轮机43内输入第五压力蒸汽74以驱动锅炉水泵工作。

41.本发明第三方面提供一种煤化工余热利用方法,包括:

42.s11、将煤化工过程中产生的压力蒸汽通入汽轮机发电;

43.s12、将所述汽轮机产生的电力通入电网。

44.所述热力系统的蒸汽母管压力调节方法及所述煤化工余热利用方法与上述热力系统相比现有技术所具有的优势相同,在此不再赘述。

45.实施例

46.某煤化工公司其工艺包括煤气化及净化装置、硫磺回收装置、甲醇合成装置、mto装置,烯烃分离装置,ocu装置,低密度聚乙烯装置,聚丙烯装置,以及配套的公用工程、辅助设施及厂外工程。

47.项目用热和部分电由热电中心4台480t/h(3开1备)高压煤粉锅炉供热,生产装置正常后部分装置副产一定量的蒸汽并入四级(不产高压蒸汽)管网也供公司使用,电网购电结合汽轮发电机组负荷进行供电。根据化工总体院设计蒸汽共设9.5mpa、4.1mpa、1.6mpa、1.1mpa、0.46mpa五级蒸汽管网,各等级间配置减温减压器进行调配。其化工工艺生产所产

生的自产汽通过工艺加热、除氧器加热、给水加热器、蒸汽驱动(装置汽轮机、气压机、循环水泵气动泵、锅炉汽动给水泵等)等利用后,冬夏季正产工况仍然多出副产1.6mpa蒸汽平均230t/h,夏季多出副产0.46mpa蒸汽平均45t/h,具体蒸汽产量随生产装置工况、运行方式、化工负荷以及冬夏季等因素波动变化,如何做好五级蒸汽管网平衡、调整灵活,同时提高公司经济效益,回收工质,零排放蒸汽,降低碳排放,优化合理平衡化工副产蒸汽方式尤其重要,为此该技术人员组织研究多个工况蒸汽系统平衡工艺方案,与总体设计院、专业设计院与汽轮机厂家一起研究核算平衡工况与工艺,选用两台n20-1.6/0.46补汽凝汽式汽轮机进行平衡调节,其参数如下表1。

48.表1汽轮机设计运行参数

[0049][0050]

该汽轮发电该汽轮发电机组采用1.6mpa工业副产蒸汽作为主蒸汽,0.46mpa工业副产蒸汽作为补汽;调速系统采用数字电液系统进行控制,该公司的1.6mpa副产蒸汽230t/h,经锅炉给水加热器回收80t/h后剩余的150t/h由两台余热机组进行平衡,同时通过两台机组补汽进行平衡调节0.46mpa蒸汽,最大可接受90-100t/h,实现了系统蒸汽平衡调节并有效规避了化工负荷波动对管网用户的安全风险,同时实现蒸汽平衡与零排放。

[0051]

此发明经济性计算:

[0052]

根据公司综合购电量进行保守计算,按0.3元/度计算,回收蒸汽凝液按照公司除盐水成6.9元/吨计算,两台补汽凝汽机组全年按照8000小时,80%负荷进行计算,可回收蒸汽发电3200万度,节约购电费:7680万元;回收工质:主蒸汽加补汽约160万吨,节约成本1104万元,年经济效益共计节约8784万元。

[0053]

以上结合附图详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个具体技术特征以任何合适的方式进行组合,为了避免不必要的重复,本发明对各种可能的组合方式不再另行说明。但这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。