1.本发明属于锂电池隔膜领域,具体涉及一种多孔纤维复合隔膜。

背景技术:

2.锂电池隔膜作为四大关键材料之一,不仅需要有效阻隔电池正负极的直接接触,还需具备良好的离子导电能力,允许充放电时锂离子快速通过。隔膜性能的优劣决定了锂电池的界面结构和内阻,进而影响着电池的容量和循环寿命、充放电电流密度等关键特性,因此隔膜性能的提高对于提高锂离子电池的综合性能起着重要作用。随着市场对锂电池能量密度以及倍率性能提升不断提出新要求,对兼具良好离子导电率和高吸液保液性的隔膜的需求也应用而生。目前研究表明提高隔膜的孔隙率能有效提升隔膜的离子电导率和吸液保液性能,但如何进一步提高多孔隔膜的离子电导率则成为了备受技术人员关注的新领域。

技术实现要素:

3.本发明之一目的在于提供一种多孔纤维复合隔膜,其包括:一结构纤维,是由一结构树脂纺丝所形成;及一功能纤维,是由一功能树脂纺丝所形成,与所述功能纤维相互交联缠绕,其中,所述功能纤维具有羰基或氰基官能团,所述结构树脂包含聚甲基丙烯酸甲酯、聚苯乙烯、聚偏氟乙烯、聚四氟乙烯、聚对苯二甲酸乙二醇酯、聚氨酯、聚酯中的任意一种或多种。

4.如上所述之多孔纤维复合隔膜,所述功能树脂包含聚丙烯腈、聚芳醚砜酮、聚环氧丙烷、聚乳酸、羧甲基纤维素、聚丙烯酰胺中的任意一种或多种。

5.本发明之另一目的在于提供一种多孔纤维复合隔膜的制备方法,所述方法包括:第一溶液配制步骤:均匀混合所述结构树脂、一第一溶剂及一第二溶剂以配制成一第一溶液;第二溶液配制步骤:均匀混合所述功能树脂、一第三溶剂及所述第二溶剂以配制成一第二溶液;纺丝步骤:以一第一注射器装载所述第一溶液,以第二注射器装在所述第二溶液,于一静电场中分别以第一馈送速率喷射所述第一溶液以形成所述结构纤维及以第二馈送速率喷射所述第二溶液以形成所述功能纤维;成膜步骤:所述结构纤维与所述功能纤维于一基材上互相交联缠绕以形成所述多孔纤维复合隔膜。

6.作为实例,所述第一馈送速率与所述第二馈送速率之速度比为1:1至1:5。

7.作为实例,所述第一馈送速率介于0.1ml/h至10.0ml/h之间;所述第二馈送速率介于0.1ml/h至10.0ml/h之间。

8.作为实例,所述静电场由5.0kv至20.0kv之间的电压所形成。

9.作为实例,所述第一注射器或所述第二注射器与所述基材之间间隔特定一馈送距离,所述馈送距离介于100mm至200mm之间。

10.作为实例,所述第一溶剂包括二甲基亚砜、四氢呋喃、n,n-二甲基甲酰胺、n,n

‑ꢀ

二甲基乙酰胺、n-甲基吡咯烷酮、六氟丙醇中的一种或多种;所述第二溶剂包括乙醇、丙醇、二

terephthalate,pet)、聚氨酯(polyurethane,pur)、聚酯(polyester, pe)中的任意一种或多种;进一步优选地,所述结构树脂是聚甲基丙烯酸甲酯。

25.优选地,所述功能树脂包含聚丙烯腈(polyacrylonitrite,pan)、聚芳醚砜酮 (polyetheretherketon,peek)、聚环氧丙烷(poly[oxy(methyl-1,2-ethanediyl)])、聚乳酸(polylactic acid,pla)、羧甲基纤维素(carboxymethyl cellulose,cmc)、聚丙烯酰胺(polyacrylamide,pam)中的任意一种或多种;进一步优选地,所述功能树脂是聚丙烯腈。

[0026]

具体而言,功能树脂中所含的羰基或氰基,在后端应用中可抑制阴离子穿透隔膜;举例来说,当电解液中含有碳酸盐,羰基或氰基可以和碳酸盐溶剂分子间相互作用以排斥带负电荷的碳酸盐阴离子,从而抑制了碳酸盐阴离子穿过隔膜的能力,提高阳离子的迁移速率,增进隔膜对电解液的浸润性。

[0027]

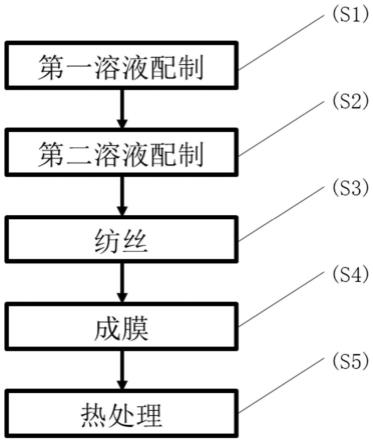

本发明之另一实施方式是一种多孔纤维复合隔膜的制备方法,用以制备前述多孔纤维复合隔膜;请参阅图1,所述制备方法包括:

[0028]

s1)第一溶液配制步骤:均匀混合所述结构树脂、一第一溶剂及一第二溶剂以配制成一第一溶液;

[0029]

s2)第二溶液配制步骤:均匀混合所述功能树脂、一第三溶剂及一第四溶剂以配制成一第二溶液;

[0030]

s3)纺丝步骤:以一第一注射器装载所述第一溶液,以第二注射器装在所述第二溶液,于一静电场中分别以第一馈送速率喷射所述第一溶液以形成所述结构纤维及以第二馈送速率喷射所述第二溶液以形成所述功能纤维;

[0031]

s4)成膜步骤:所述结构纤维与所述功能纤维于一基材上互相交联缠绕以形成所述多孔纤维复合隔膜。

[0032]

作为实例,所述第一馈送速率与所述第二馈送速率之速度比为1:1至1:5。

[0033]

作为实例,所述第一馈送速率介于0.1ml/h至10.0ml/h之间;所述第二馈送速率介于0.1ml/h至10.0ml/h之间。

[0034]

作为实例,所述静电场由5.0kv至20.0kv之间的电压所形成。

[0035]

作为实例,所述纺丝步骤中,所述第一注射器或所述第二注射器与所述基材之间具有特定一馈送距离(l),所述馈送距离(l)介于100mm至200mm之间。

[0036]

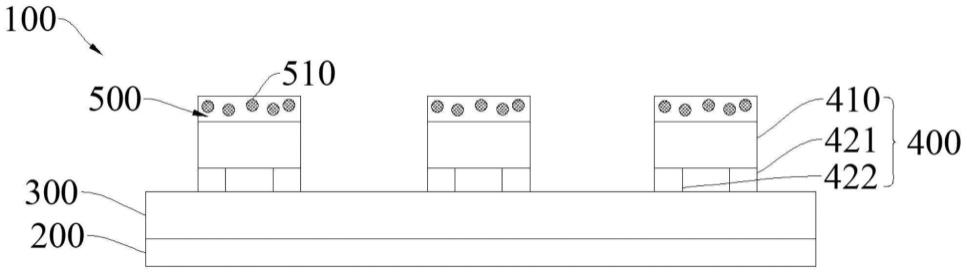

举例来说,于纺丝步骤中是实施以静电纺丝方法,其采用的纺丝装置(1)可列举以接收辊(13)搭配双注射器,而双注射器又可以是沿接收辊长轴(ax)方向左右移动之方式进行纺丝;请参阅图2,是一示例性纺丝装置(1)之示意图,于此示例中,纺丝装置(1)包含第一注射器(11)、第二注射器(12)及接收辊(13),具体来说,于第一注射器(11)盛装第一溶液(a),于第二注射器(12)盛装第二溶液b,并分别设定以第一馈送速率及第二馈送速率朝接收辊(13)发射以分别形成结构纤维(a1)及功能纤维(b1),接收辊(13)以长轴ax为轴心进行360度旋转,结构纤维(a1)及功能纤维 (b1)在馈送空间(sp)中交联缠绕并逐渐贴附于接收辊上;进一步地,通过第一注射器(11)与第二注射器(12)沿接收辊左右移动,可更加均匀的令结构纤维(a1)及功能纤维(b1)交联缠绕,以使后续产生的多孔纤维复合隔膜其孔隙分布更加均匀;再请参阅图3,是说明令一示例性纺丝装置2之示意图,于此示例中,与纺丝装置(1)不同的地方在于,第一注射器21与第二注射器22是相对设置于接收辊长轴(ax)的两侧平面上;再者,第一注射器(11)与第二注射器(12)的左右移动模式可以是同步左右移动,也

可以是交错左右移动,其模式并没有特别限制;注射器的喷嘴可以加装针头,也可以在无针头的状态下进行纺丝。

[0037]

作为实例,所述基材可以由玻璃或塑胶所形成;优选地,并所述基材覆盖有一金属层,所述金属层进一步优选铝箔。

[0038]

作为实例,所述第一溶剂包括二甲基亚砜(dimethyl sulfoxide,dmso)、四氢呋喃(tetrahydrofuran,thf)、n,n-二甲基甲酰胺(dimethylformamide,dmf)、n,n

‑ꢀ

二甲基乙酰胺(dimethylacetamide,dmac)、n-甲基吡咯烷酮(n-methyl-2

‑ꢀ

pyrrolidone,nmp)、六氟丙醇(hexafluoroisopropanol,hfip)中的一种或多种;所述第二溶剂包括乙醇(ethanol,etoh)、丙醇(propanol,proh)、二氯甲烷 (methylene chloride,dcm)、碳酸二甲酯中的一种或多种;优选地,所述结构树脂:所述第一溶剂:所述第二溶剂之配制比例为(0.5g至2.0g):(5.0ml至9.0ml): (1.0ml至5.0ml),进一步优选0.5g:8.0ml:2.0ml。

[0039]

作为实例,所述第三溶剂包括二甲基亚砜、四氢呋喃、n,n-二甲基甲酰胺、n,n

‑ꢀ

二甲基乙酰胺、n-甲基吡咯烷酮、六氟丙醇中的一种或多种;所述第四溶剂包括乙醇、丙醇、二氯甲烷碳酸二甲酯中的一种或多种;优选地,所述功能树脂:所述第三溶剂:所述第四溶剂为(0.5g至2.0g):(5.0ml至9.0ml):(1.0ml至5.0ml);优选地,所述结构树脂:所述第一溶剂:所述第二溶剂之配制比例为0.5g:8.0ml: 2.0ml,进一步优选0.5g:8.0ml:2.0ml。

[0040]

作为一较佳实例,所述制备方法更包括:

[0041]

s5)热处理步骤:自所述基材上收集所述多孔纤维复合隔膜并放置于一基板上,于一温度下热处理述多孔纤维复合隔膜。

[0042]

作为实例,所述基板可以是玻璃板或塑胶板。

[0043]

作为实例,所述温度介于100℃至150℃,进一步优选120℃;对于干燥的环境或装置并无特别限制,只要是可以将环境温度控制于所述温度区间的设备都可以用来干燥多孔纤维复合隔膜,例如烘箱、烤箱等加热干燥装置。

[0044]

下文将列举数个实施例进一步体现本发明所提供之多孔纤维复合隔膜及其制备方法所达到的其技术效果。

[0045]

实施例1

[0046]

1)结构树脂溶液配制:将pmma树脂与二甲基亚砜及二氯甲烷之混合液配置成均一结构树脂溶液,其中pmma:二甲基亚砜:二氯甲烷之配制比例为0.5g:8.0ml: 2.0ml;

[0047]

2)功能树脂溶液配制:将pan树脂与四氢呋喃及二氯化碳之混合液配置成均一功能树脂液,其中pan:四氢呋喃:二氯甲烷之配制比例为0.5g:8.0ml:2.0ml;

[0048]

3)静电纺丝:以洁净的两只注射器分别吸取结构树脂溶液、功能树脂溶液;调节正负高压电源大小至5.0kv至20.0kv区间,并调整注射器与接收辊之间的馈送距离至100mm至200mm区间;前述接收辊表面覆盖有一层铝箔;设置注射器之馈送速率并开始压送结构树脂溶液及功能树脂溶液进行静电纺丝,其馈送速率比为1: 1;在电场作用下,结构树脂溶液及功能树脂溶液分别抽丝形成结构纤维及功能纤维;

[0049]

4)成膜:结构纤维及功能纤维在接收辊表面铝箔上交联缠绕形成一层纤维膜;

[0050]

5)热处理:将纤维膜自铝箔上剥落,之后夹在玻璃板中间放入120℃烘箱热处理1小时,即得到多孔纤维复合隔膜。

[0051]

实施例2

[0052]

步骤同实施例1,差别在于馈送速率比为1:3。

[0053]

实施例3

[0054]

步骤同实施例1,差别在于馈送速率比为1:5。

[0055]

实施例4

[0056]

步骤同实施例1,差别在于:

[0057]

pmma:二甲基亚砜:二氯甲烷之配制比例为1.0g:8.0ml:2.0ml;

[0058]

pan:四氢呋喃:二氯甲烷之配制比例为1.0g:8.0ml:2.0ml;

[0059]

馈送速率比为1:5。

[0060]

实施例5

[0061]

步骤同实施例1,差别在于:

[0062]

pmma:二甲基亚砜:二氯甲烷之配制比例为2.0g:8.0ml:2.0ml;

[0063]

pan:四氢呋喃:二氯甲烷之配制比例为2.0g:8.0ml:2.0ml;

[0064]

馈送速率比为1:5。

[0065]

对比例1

[0066]

步骤同实施例1,差别在于两只注射器均吸取结构树脂溶液进行纺丝以获得多孔纤维隔膜。

[0067]

对比例2

[0068]

步骤同实施例1,差别在于两只注射器均吸取功能树脂溶液进行纺丝以获得多孔纤维隔膜。

[0069]

将上述实施例1至实施例5及对比例1、对比例2所得到的纤维隔膜之孔隙率、吸液率、保液率、拉伸强度、离子电导率等特性进行测试。

[0070]

具体的测试方法说明如下:

[0071]

孔隙率测试

[0072]

通过测量隔膜浸润前后的质量差计算出隔膜被液体占据的空隙体积作为隔膜的孔隙率,具体公式如下:

[0073][0074]

其中m1为浸泡前式样的质量,m2为浸泡后式样的质量,选择溶剂为正丁醇,v0为隔膜的表观体积。

[0075]

吸液率测定

[0076]

采用溶剂为正丁醇,采用浸液前后隔膜的质量差进行测定,具体公式如下:

[0077][0078]

其中a%为隔膜吸液率,m1为浸泡前试样的质量,m2为浸泡后试样的质量。

[0079]

电解液吸液率和保液率

[0080]

把得到的复合膜裁成2

×

2cm的试样烘干后称重,将称重后的干膜(w0)浸泡在lipf6电解液中,2h后取出,用滤纸擦净隔膜表面多余的电解液后称重得到湿膜的质量,记作w

x1

,饱和吸液后重量记作w1;最后,浸润电解液的隔膜搁置在 50℃烘箱中1小时后称量隔膜的质量,记作w

x2

;隔膜的吸液率及保液率的具体公式如下:

[0081][0082][0083]

拉伸强度测试

[0084]

设备采用上海湘杰xj8108c拉伸机进行测试。

[0085]

电化学测试:

[0086]

把得到的复合膜用冲孔机裁成直径19mm的小圆片,在手套箱中组装成电池,进行电化学测试测离子电导率,采用设备为德国zahner的zennium电化学工作站,测量的频率范围为0.01hz至100khz,振幅为0.001v。

[0087]

上述各项测试之结果列于表1;由1表可知,对比例1中单一组分的pmma多孔纤维隔膜孔隙率不高,无法满足高的离子电导率要求,对比例2中单一组分的pan 多孔纤维隔膜虽然具有更高的孔隙率、吸液率,但是由于隔膜拉伸强度不高导致隔膜使用时漏液,保液率和离子电导不高,无法满足高的离子电导率要求。

[0088]

再看到实施例1至实施例5,隔膜的拉伸强度除了随着pan的含量增加而增加 (56.0至69.0mpa)之外,在纺丝溶液中pmma与pan含量同步减小的条件下,隔膜的孔隙率(69.0至85.0%)、吸液率(320至501%)、保液率(66.4至73.8%)反而得到提升,其降低了隔膜内阻,从而提高了锂离子电池的离子电导率(2.94至3.66ms/cm),使得电池在使用中具有更好的循环性能和充放电倍率。

[0089]

表1

[0090][0091][0092]

更具体地说,实施例1与对比例1、对比例2比较后,产生了预料之外的技术效果;在加成作用的预期下,以馈送速率比1:1的条件实施,实施例1所收获的技术效果可以预估为对比例1及对比例2所达成的平均值,分别为孔隙率孔隙率69.5%、吸液率430%、保液率47.65%、拉伸强度50.0mpa、离子电导率2.50ms/cm;然而,实施例1实际收获的技术效果均

显着地大于预期效果,分别达到了孔隙率77.0%、吸液率465%、保液率62.5%、拉伸强度73.0%以及离子导电率3.30ms/cm;显然地,在结构树脂纤维与功能树脂纤维的交联缠绕之下,其间发生了协同作用,从而显着的提升了多孔纤维复合隔膜的功能性,尤以离子导电率的提升最为显着,达到更好的循环性能与更高的充放电倍率。

[0093]

综上所评,本发明所提供之多孔纤维复合隔膜及其制备方法,以机械强度较高的结构树脂及含羰基或氰基官能团的功能树脂分别配置溶液,再通过将静电纺丝方法,使两者抽丝分别生成结构纤维与功能纤维,其相互交联缠绕、分布均匀并产生了协同效果,令后续制成的多孔纤维复合隔膜具有数种优异功能:

[0094]

其一,两种树脂纤维在纺丝过程中交联缠绕,产生了大量的孔隙结构,提升了后端成品隔膜的浸润性能和吸液保液性能。

[0095]

其二,两种树脂纤维的交联使得隔膜具有良好的拉伸强度,在电池液的封装上更加牢靠,避免了使用中电池漏液的风险。

[0096]

其三,功能树脂中所具备的羰基或氰基在充放电的过程中,可以和电解液中的溶剂分子相互作用,更加提升了隔膜对电解液的浸润性,从而减小介面电阻、增强离子导电性,有利于锂离子快速通过隔膜,降低锂离子损耗,可有效提升锂电池的循环性能和倍率性能。

[0097]

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员,在不脱离本发明构思的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。