1.本技术涉及半导体技术领域,特别涉及一种半导体封装方法及半导体封装结构。

背景技术:

2.相关技术中,芯片级封装(chip scale package,csp)技术是一种内存芯片封装技术。csp技术可以让芯片面积与封装面积之比超过1:1.14,接近1:1的理想情况。在芯片封装时,一般会在芯片植球后首先完成塑封,然后,对芯片正面研磨平整,最后,研磨出锡球面。但是,该封装技术需要研磨两次,其中,第一次研磨是焊锡球后将芯片整体塑封并研磨芯片背面,第二次研磨是对正面研磨出锡球,增加了工艺步骤和生产成本,而且,封装结构露锡部分较小,这样,会导致芯片上板后锡球粘接性能不佳,可靠性低。

技术实现要素:

3.有鉴于此,本技术实施例提供一种半导体封装方法及半导体封装结构,使得减少了工艺步骤和生产成本,增加了半导体封装结构的露锡部分,使半导体封装结构贴装在印刷电路板上后,锡球粘接性能佳,可靠性高。

4.本技术部分实施例提供了一种半导体封装方法,包括:

5.将所述已植球裸片贴到软性膜组件上,其中,所述已植球裸片包括待封装裸片与锡球,所述锡球位于所述待封装裸片的焊盘上,所述待封装裸片包括正面与背面,所述正面与所述背面相对,所述焊盘位于所述待封装裸片的正面;所述软性膜组件包括载板与软性膜层,所述软性膜层贴附在所述载板上,所述锡球的第一部分嵌入所述软性膜层中,所述锡球的第二部分未嵌入所述软性膜层中,所述锡球的第二部分与所述焊盘接触,所述待封装裸片的正面与所述软性膜层远离所述载板的表面之间存在空隙;

6.在所述已植球裸片上形成塑封层,所述塑封层包裹住所述待封装裸片以及所述锡球的第二部分;

7.对所述塑封层靠近所述待封装裸片的背面的表面进行研磨,以使所述塑封层靠近所述待封装裸片的背面的表面平整;

8.去除所述软性膜组件,得到半导体封装结构,所述锡球的第一部分露出所述塑封层靠近所述待封装裸片的正面的表面。

9.在本技术的一个实施例中,所述将所述已植球裸片贴到软性膜组件上之前,包括:

10.在所述待封装裸片的焊盘上植放锡球,得到所述已植球裸片。

11.在本技术的一个实施例中,所述将所述已植球裸片贴到软性膜组件上之前,包括:

12.将所述软性膜层贴附在所述载板上,得到所述软性膜组件。

13.在本技术的一个实施例中,所述软性膜层的厚度为所述锡球的直径的二分之一;所述软性膜层的厚度为100微米~120微米。

14.在本技术的一个实施例中,所述软性膜层的材料为聚二甲基硅氧烷(pdms)。

15.在本技术的一个实施例中,所述锡球的直径为200微米~250微米。

16.在本技术的一个实施例中,所述锡球的第一部分的高度为所述锡球的直径的二分之一。

17.本技术部分实施例还提供了一种半导体封装结构,采用上述的半导体封装方法制备,所述半导体封装结构,包括:

18.待封装裸片,所述待封装裸片的正面设置有焊垫;

19.锡球,位于所述焊盘上;所述锡球包括第一部分与第二部分,所述锡球的第二部分与所述焊盘接触;

20.塑封层,所述塑封层包裹住所述待封装裸片以及所述锡球的第二部分,所述锡球的第一部分露出所述塑封层靠近所述待封装裸片的正面的表面。

21.在本技术的一个实施例中,所述锡球的直径为200微米~250微米。

22.在本技术的一个实施例中,所述锡球的第二部分的高度为所述锡球的直径的二分之一。

23.本技术实施例所达到的主要技术效果是:由于将已植球裸片贴到软性膜组件上后,锡球的第一部分嵌入软性膜组件的软性膜层中,待封装裸片的正面与软性膜层远离载板的表面之间存在空隙,在已植球裸片上形成塑封层并去除软性膜组件后,锡球的第一部分露出塑封层靠近待封装裸片的正面的表面,因此,可以不用对塑封层靠近待封装裸片的正面的表面进行研磨,可以减少一次研磨的工艺步骤,使得减少了工艺步骤和生产成本,而且,增加了半导体封装结构的露锡部分,使半导体封装结构贴装在印刷电路板上后,锡球粘接性能佳,可靠性高。

附图说明

24.图1是根据本技术实施例示出的一种半导体封装结构的结构示意图;

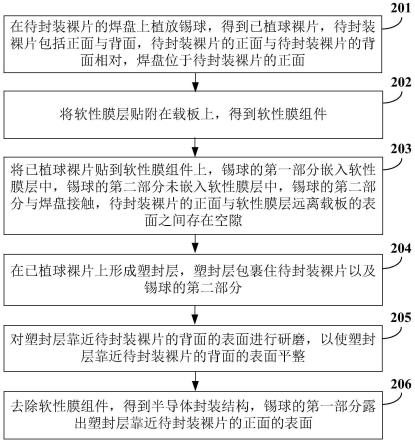

25.图2是根据本技术实施例示出的一种半导体封装方法的流程图;

26.图3~6是根据本技术实施例示出的制备半导体封装结构的过程中产生的中间结构。

具体实施方式

27.这里将详细地对示例性实施例进行说明,其示例表示在附图中。下面的描述涉及附图时,除非另有表示,不同附图中的相同数字表示相同或相似的要素。以下示例性实施方式中所描述的实施例并不代表与本技术相一致的所有实施方式。相反,它们仅是与如所附权利要求书中所详述的、本技术的一些方面相一致的装置和方法的例子。

28.在本技术使用的术语是仅仅出于描述特定实施例的目的,而非旨在限制本技术。在本技术和所附权利要求书中所使用的单数形式的“一种”、“所述”和“该”也旨在包括多数形式,除非上下文清楚地表示其他含义。还应当理解,本文中使用的术语“和/或”是指并包含一个或多个相关联的列出项目的任何或所有可能组合。

29.应当理解,尽管在本技术可能采用术语第一、第二、第三等来描述各种信息,但这些信息不应限于这些术语。这些术语仅用来将同一类型的信息彼此区分开。例如,在不脱离本技术范围的情况下,第一信息也可以被称为第二信息,类似地,第二信息也可以被称为第一信息。取决于语境,如在此所使用的词语“如果”可以被解释成为“在

……

时”或“当

……

时”或“响应于确定”。

30.下面结合附图,对本技术的一些实施例作详细说明。在不冲突的情况下,下述的实施例及实施例中的特征可以相互组合。

31.本技术的实施例提供一种半导体封装结构。如图1所示,所述半导体封装结构,包括待封装裸片11、锡球12以及塑封层13。

32.在本实施例中,待封装裸片11的正面设置有焊垫。锡球12位于所述焊盘上。所述锡球12包括第一部分与第二部分,所述锡球12的第二部分与所述焊盘接触。塑封层13包裹住所述待封装裸片11以及所述锡球12的第二部分,所述锡球的第一部分露出所述塑封层13靠近所述待封装裸片11的正面的表面p1。

33.本实施例中,由于将已植球裸片贴到软性膜组件上后,锡球的第一部分嵌入软性膜组件的软性膜层中,待封装裸片的正面与软性膜层远离载板的表面之间存在空隙,在已植球裸片上形成塑封层并去除软性膜组件后,锡球的第一部分露出塑封层靠近待封装裸片的正面的表面,因此,可以不用对塑封层靠近待封装裸片的正面的表面进行研磨,可以减少一次研磨的工艺步骤,使得减少了工艺步骤和生产成本,而且,增加了半导体封装结构的露锡部分,使半导体封装结构贴装在印刷电路板上后,锡球粘接性能佳,可靠性高。

34.在一个实施例中,所述锡球的直径为200微米~250微米。例如,所述锡球的直径为200微米、230微米或250微米。

35.在一个实施例中,锡球的第一部分的高度为所述锡球的直径的二分之一。锡球的第一部分的高度为100微米~120微米,例如,锡球的第一部分的高度为100微米、110微米或120微米,但不限于此。

36.以上介绍了本技术中的半导体封装结构,下面介绍用于制备半导体封装结构的半导体封装方法。

37.本技术的实施例提供一种半导体封装方法,用于制备上述的半导体封装结构。如图2所示,半导体封装方法包括以下步骤201~206:

38.在步骤201中,在待封装裸片11的焊盘上植放锡球12,得到已植球裸片31,待封装裸片11包括正面与背面,待封装裸片11的正面与待封装裸片11的背面相对,焊盘位于待封装裸片11的正面。

39.如图3所示,在本步骤后得到的中间结构为已植球裸片31。

40.在步骤202中,将软性膜层41贴附在载板42上,得到软性膜组件43。

41.如图4所示,在本步骤后得到的中间结构为软性膜组件43。

42.在本实施例中,软性膜层41的材料具有良好的延展性,具备一定的回弹性和拉伸率,例如软性膜层41的材料为聚二甲基硅氧烷(pdms)。软性膜层41的材料也可为其他有弹性的高分子材料,锡球12能够嵌入软性膜层41,但不会发生形变。

43.在本实施例中,软性膜层41的厚度为所述锡球12的直径的二分之一。所述软性膜层41的厚度为100微米~120微米。例如,软性膜层41的厚度为100微米、110微米或120微米,但不限于此。

44.在步骤203中,将已植球裸片31贴到软性膜组件43上,锡球12的第一部分嵌入软性膜层41中,锡球12的第二部分未嵌入软性膜层41中,锡球12的第二部分与焊盘接触,待封装裸片11的正面与软性膜层41远离载板42的表面之间存在空隙。

45.在本实施例中,将已植球裸片31贴到软性膜组件43上的过程中,可以缓慢的将已植球裸片31向软性膜组件43挤压,使锡球12能够嵌入软性膜层41而避免软性膜层41远离载板42的表面因受力不均导致的表面发生凹凸不平的现象。

46.在本实施例中,当将已植球裸片31贴到软性膜组件43上后,锡球12远离待封装裸片11的一端可以抵在载板上,也可以不抵在载板上。

47.在本实施例中,在本步骤后得到如图5所示的中间结构。

48.在步骤204中,在已植球裸片31上形成塑封层13,塑封层13包裹住待封装裸片11以及锡球12的第二部分。

49.在本实施例中,由于待封装裸片11的正面与软性膜层41远离载板42的表面之间存在空隙,因此,在形成塑封层13时,塑封层13的材料可以进入该空隙,包裹住待封装裸片11的正面以及锡球12的第二部分。

50.在本实施例中,在本步骤后得到如图6所示的中间结构。

51.在步骤205中,对塑封层13靠近待封装裸片11的背面的表面进行研磨,以使塑封层13靠近待封装裸片11的背面的表面平整。

52.在本实施例中,在塑封层13研磨之前,塑封层13靠近待封装裸片11的背面的表面p2会存在凹凸不平结构,因此,需要对塑封层13靠近待封装裸片11的背面的表面p2进行研磨,使塑封层13靠近待封装裸片11的背面的表面平整。

53.在一个实施例中,塑封层13靠近待封装裸片11的正面的表面p1与塑封层13靠近待封装裸片11的背面的表面p2均平行于待封装裸片11的背面,但不限于此。

54.在步骤206中,去除软性膜组件43,得到半导体封装结构,锡球12的第一部分露出塑封层13靠近待封装裸片11的正面的表面。

55.在本实施例中,可以先去除载板42,然后,再去除软性膜层41,也可以将载板42与软性膜层41一起去除。

56.在本实施例中,在本步骤后得到如图1所示的半导体封装结构。

57.在本实施例中,由于将已植球裸片贴到软性膜组件上后,锡球的第一部分嵌入软性膜组件的软性膜层中,待封装裸片的正面与软性膜层远离载板的表面之间存在空隙,在已植球裸片上形成塑封层并去除软性膜组件后,锡球的第一部分露出塑封层靠近待封装裸片的正面的表面,因此,可以不用对塑封层靠近待封装裸片的正面的表面进行研磨,可以减少一次研磨的工艺步骤,使得减少了工艺步骤和生产成本,而且,增加了半导体封装结构的露锡部分,使半导体封装结构贴装在印刷电路板上后,锡球粘接性能佳,可靠性高。

58.在本技术中,所述装置实施例与方法实施例在不冲突的情况下,可以互为补充。以上所描述的装置实施例仅仅是示意性的,其中所述作为分离部件说明的单元可以是或者也可以不是物理上分开的,作为单元显示的部件可以是或者也可以不是物理单元,即可以位于一个地方,或者也可以分布到多个网络单元上。可以根据实际的需要选择其中的部分或者全部模块来实现本技术方案的目的。本领域普通技术人员在不付出创造性劳动的情况下,即可以理解并实施。

59.以上所述仅为本技术的较佳实施例而已,并不用以限制本技术,凡在本技术的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本技术保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。