压力容器及其制造方法

1.相关申请的引证

2.本技术要求于2020年12月1日向韩国知识产权局提交的第10-2020-0165541号韩国专利申请的优先权的权益,其全部内容通过引证结合于此。

技术领域

3.本公开涉及压力容器及其制造方法。

背景技术:

4.氢汽车被构造为通过氢气和氧气之间的化学反应产生其自身的电力并且通过操作电机来行驶。更具体地,氢汽车包括:氢气罐(h2罐),被构造为储存氢(h2);燃料电池堆,被构造为通过氢气和氧气(o2)之间的氧化还原反应产生电力;各种类型的装置,被构造为排放所产生的水;电池,被构造为存储由燃料电池堆产生的电力;控制器,被构造为转换和控制所产生的电力;以及电机,被构造为产生驱动力。

5.类型4(type 4)压力容器可以用作氢汽车的氢气罐。类型4压力容器包括内衬(例如,非金属材料)和通过将碳纤维复合材料缠绕在内衬的外表面上而形成的碳纤维层。

6.同时,碳纤维复合材料重量轻并且强度和弹性优异,但是昂贵(例如,比具有相同重量的典型碳钢高约20倍或更多倍)。因此,有必要使碳纤维复合材料的使用量最小化,以便降低制造压力容器所需的成本。

7.然而,如果用于形成压力容器的碳纤维层的碳纤维复合材料的使用量减小(例如,如果碳纤维层的厚度减小),则存在难以确保压力容器的足够的结构刚性(具体地,抵抗在周向方向上施加到压力容器的柱形部分的环向应力的结构刚性)的问题,并且稳定性和可靠性劣化。

8.因此,近来,已经进行了各种研究以确保结构刚性并且使碳纤维复合材料的使用量最小化,但是研究结果仍然不足。因此,需要开发用于确保结构刚性并且使碳纤维复合材料的使用量最小化的技术。

技术实现要素:

9.本公开涉及压力容器及其制造方法。具体实施方式涉及一种具有确保的结构刚性和改进的稳定性和可靠性的压力容器,以及制造该压力容器的方法。

10.本公开的实施方式可以确保压力容器的结构刚性并且使碳纤维复合材料的使用量最小化。

11.本公开的实施方式可以减轻重量并且降低制造成本。

12.本公开的实施方式可以简化制造过程并提高制造效率。

13.通过示例性实施方式实现的目的不限于上述目的,而且还包括可以从以下描述的方案或示例性实施方式识别的目的或效果。

14.本发明的示例性实施方式提供了一种压力容器,该压力容器包括内衬和碳纤维

层,内衬包括柱形部分和设置在柱形部分的两端处的侧部分,每个侧部分均具有圆顶形状,并且碳纤维层包括设置为围绕柱形部分的外周面的一部分的第一环形层和设置为围绕柱形部分的外周面的其他部分的第二环形层,每个第二环形层具有与第一环形层的厚度不同的厚度。

15.这是为了确保压力容器的结构刚性并且使碳纤维复合材料的使用量最小化。

16.即,碳纤维复合材料重量轻并且强度和弹性优异,但是昂贵。因此,有必要使碳纤维复合材料的使用量最小化,以便降低制造压力容器所需的成本。

17.然而,如果用于形成压力容器的碳纤维层的碳纤维复合材料的使用量减小(例如,如果碳纤维层的厚度减小),则存在难以确保压力容器的足够的结构刚性(具体地,抵抗在周向方向上施加到压力容器的柱形部分的环向应力的结构刚性)的问题,并且稳定性和可靠性劣化。

18.相反,根据本公开的示例性实施方式,通过使用具有不同厚度的第一环形层和第二环形层配置碳纤维层,因此,可以获得确保压力容器的结构刚性和减少碳纤维复合材料的使用量的有利效果。

19.首先,根据本公开的示例性实施方式,通过使用具有不同厚度的第一环形层和第二环形层配置碳纤维层,因此,可以获得确保足够的结构刚性(该结构刚性抵抗在周向方向上施加到压力容器的柱形部分的环向应力)并且减少碳纤维复合材料的使用量的效果。

20.根据本公开的示例性实施方式,第一环形层可以设置为具有第一厚度,并且第二环形层可以设置为具有小于第一厚度的第二厚度。

21.具体地,第二环形层的第二厚度可以为第一厚度的1/2或更小。

22.根据本公开的示例性实施方式,第一环形层可以设置为围绕柱形部分的中心区域,并且第二环形层可以设置为围绕柱形部分的两个边缘区域,且第一环形层介于第二环形层之间。

23.具体地,第一环形层的中心可以对应于柱形部分的中心,并且第一环形层的长度可以为柱形部分的长度的40%至60%,并且第二环形层的长度可以为柱形部分的长度的20%至30%。

24.这从如下事实得出:施加到柱形部分的中心区域(形成第一环形层的区段)的环向应力最高,并且施加到柱形部分的两个边缘区域(形成第二环形层的区段)的环向应力随着距侧部分的距离减小而逐渐减小。

25.在如上所述的本公开的示例性实施方式中,在施加相对高的环向应力的区段(在柱形部分的环向应力集中的中心区域中)中形成的第一环形层的厚度大,而在施加相对低的环向应力的区段中(在柱形部分的边缘区域中)形成的第二环形层的厚度小。因此,可以确保抵抗施加到柱形部分的环向应力的足够的结构刚性,并且可以将减少用于形成第二环形层的碳纤维复合材料的使用量,达到第二环形层的厚度减小的程度。因此,可以获得减轻压力容器的重量并且降低制造成本的有利效果。

26.可以根据所需的条件和设计规格对第一和第二环形层的结构进行各种改变。

27.根据本公开的示例性实施方式,第一环形层可以包括设置为围绕柱形部分的外周面的内环形层和设置为围绕内环形层的外表面的外环形层。

28.根据本公开的示例性实施方式,第二环形层可以包括缠绕在柱形部分的外周面周

围的第一缠绕层和缠绕在柱形部分的外周面周围的第二缠绕层,以便限定与第一缠绕层相同的层。

29.根据本公开的示例性实施方式,第一环形层可以通过以第一缠绕角缠绕碳纤维复合材料来提供,并且第二环形层可以通过以不同于第一缠绕角的第二缠绕角缠绕碳纤维复合材料来提供。

30.具体地,第二缠绕角可以被定义为小于第一缠绕角的角。例如,第一缠绕角可以是89

°

至91

°

,并且第二缠绕角可以大于85

°

且小于89

°

。

31.如上所述,由于第二缠绕角小于第一缠绕角,在第一缠绕过程(一次缠绕过程)期间,可以确保相邻的第一缠绕层之间的预定空间(未缠绕碳纤维复合材料的区段),并且在第二缠绕过程(二次缠绕过程)期间第二缠绕层缠绕在相邻的第一缠绕层之间的空间中,使得第一缠绕层和第二缠绕层可以彼此紧密接触并且在限定同一层时在柱形部分的纵向方向上交替地布置。

32.根据本公开的另一示例性实施方式,第一缠绕层和第二缠绕层可以布置为在柱形部分的纵向方向上彼此间隔开。

33.根据本公开的示例性实施方式,压力容器可以包括螺旋层,该螺旋层围绕第一环形层的外表面、第二环形层的外表面和侧部分的外表面。

34.本公开的另一示例性实施方式提供了一种制造压力容器的方法,该方法包括:制备步骤,设置内衬,该内衬包括柱形部分和设置在柱形部分的两端并且均具有圆顶形状的侧部分;第一环形层形成步骤,形成围绕柱形部分的外周面的一部分的第一环形层;以及第二环形层形成步骤,形成围绕柱形部分的外周面的其他部分并且每个第二环形层具有比第一环形层更小的厚度。

35.根据本公开的示例性实施方式,在第一环形层形成步骤中,第一环形层可以设置为围绕柱形部分的中心区域,并且在第二环形层形成步骤中,第二环形层可以设置为围绕柱形部分的两个边缘区域,且第一环形层介于第二环形层之间。

36.具体地,第一环形层的中心可以对应于柱形部分的中心,并且第一环形层的长度可以为柱形部分的长度的40%至60%,并且第二环形层的长度可以为柱形部分的长度的20%至30%。

37.根据本公开的示例性实施方式,可以通过在第一环形层形成步骤中以第一缠绕角缠绕碳纤维复合材料来提供第一环形层,并且可以通过在第二环形层形成步骤中以小于第一缠绕角的第二缠绕角缠绕碳纤维复合材料来提供第二环形层。

38.根据本公开的示例性实施方式,第一环形层形成步骤可以包括:内环形层形成步骤,形成围绕柱形部分的外周面的内环形层,以及外环形层形成步骤,形成围绕内环形层的外表面的外环形层,并且第二环形层形成步骤可以包括:第一缠绕层形成步骤,在柱形部分的外周面周围缠绕第一缠绕层,以及第二缠绕层形成步骤,在柱形部分的外周面周围缠绕第二缠绕层以限定与第一缠绕层相同的层,其中,可以先形成内环形层和第一缠绕层,然后可以形成外环形层和第二缠绕层。

39.根据本公开的示例性实施方式,制造压力容器的方法可以包括螺旋层形成步骤,形成围绕第一环形层的外表面、第二环形层的外表面和侧部分的外表面的螺旋层。

附图说明

40.图1是用于说明根据本公开的示例性实施方式的制造压力容器的方法的框图。

41.图2是用于说明根据本公开的示例性实施方式的制造压力容器的方法的第一环形层形成步骤和第二环形层形成步骤的框图。

42.图3是用于说明根据本公开的示例性实施方式的压力容器的内环形层和第一缠绕层的顶部平面图。

43.图4是用于说明根据本公开的示例性实施方式的压力容器的内环形层和第一缠绕层的截面图。

44.图5是用于说明根据本公开的示例性实施方式的压力容器的外环形层和第二缠绕层的顶部平面图。

45.图6是用于说明根据本公开的示例性实施方式的压力容器的外环形层和第二缠绕层的截面图。

46.图7是用于说明根据本公开的示例性实施方式的压力容器的螺旋层的视图。

47.图8是用于说明根据本公开的示例性实施方式的施加到压力容器的柱形部分的环向应力的视图。

48.图9至图12是用于说明根据本公开的示例性实施方式的制造压力容器的方法的第一环形层形成步骤和第二环形层形成步骤的改进实例的视图。

49.图13至图16是用于说明根据本公开的示例性实施方式的压力容器的碳纤维层堆叠的实例的视图。

50.图17至图20是用于说明根据本公开的示例性实施方式的压力容器的碳纤维层堆叠的另一实例的视图。

具体实施方式

51.在下文中,将参考附图详细描述本公开的各种实施方式。

52.然而,本公开的技术精神并不限于本文所描述的示例性实施方式,而是可以各种不同的形式实施。在本公开的技术精神的范围内,示例性实施方式中的一个或多个组成元件可以选择性地组合和替换。

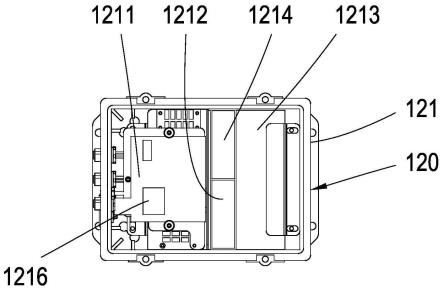

53.另外,除非另外特别和明确地定义和说明,否则在本公开的示例性实施方式中使用的术语(包括技术术语和科学术语)可以解释为本公开所属领域的普通技术人员通常可以理解的含义。可以考虑相关技术的上下文含义来解释常用术语(诸如,词典中定义的术语)的含义。

54.另外,在本公开的示例性实施方式中使用的术语用于说明示例性实施方式,而不是用于限制本公开。

55.除非在本说明书的上下文中另外特别说明,否则单数形式也可包括复数形式。本文中描述的说明“a、b及c中的至少一个(或一个或多个)”可包括可通过组合a、b和c得到的一个或多个所有的组合。

56.另外,诸如第一、第二、a、b、(a)和(b)的术语可以用于描述本公开的示例性实施方式的组成元件。

57.这些术语仅用于将一个组成元件与另一个组成元件区分开的目的,并且组成元件

的性质、序列或顺序不受这些术语的限制。

58.此外,当一个组成元件被描述为“连接”、“耦接”、或“附接”至另一组成元件时,一个组成元件可直接连接、耦接、或附接至另一组成元件,或通过介于其间的又一组成元件连接、耦接、或附接至另一组成元件。

59.另外,说明“一个组成元件形成或布置在另一组成元件的上方(上)或下方(下)”不仅包括两个组成元件彼此直接接触的情况,而且还包括一个或多个附加组成元件形成或布置在两个组成元件之间的情况。另外,说明“向上(上方)或向下(下方)”可以包括基于一个组成元件的向下方向以及向上方向的含义。

60.参考图1至图12,根据本公开的示例性实施方式的制造压力容器的方法包括:制备步骤s10,设置内衬100,该内衬包括柱形部分110和侧部分120,侧部分设置在柱形部分110的两端并且均具有圆顶形状;第一环形层形成步骤s20,形成围绕柱形部分110的外周面的一部分的第一环形层300;以及第二环形层形成步骤s30,形成第二环形层400,第二环形层围绕柱形部分110的外周面的其他部分且均具有比第一环形层300更小的厚度。

61.作为参考,根据本公开的示例性实施方式的压力容器10可以用于储存高压流体(液体或气体),并且本公开不受储存在压力容器10中的流体的类型和性质的限制或局限。

62.在下文中,将作为实例描述根据本公开的示例性实施方式的压力容器10用作应用于氢汽车的储氢系统的氢气罐的构造。

63.步骤1:

64.首先,设置包括柱形部分110和侧部分120的内衬100(步骤s10)。

65.在准备步骤s10中,设置内衬100,在该内衬中,圆顶形状的侧部分120整体形成在柱形部分110的两端处。

66.内衬100具有中空结构,中空结构中具有储存空间,并且高压压缩氢气可以储存在储存空间中。

67.可以根据所需的条件和设计规格对内衬100的材料进行各种改变,并且本公开不受内衬100的材料的限制或局限。具体地,内衬100可以由非金属材料制成,诸如,具有优异的恢复力和优异的抗疲劳性的高密度塑料。

68.更具体地,内衬100包括具有中空柱形形状的柱形部分110和整体形成在柱形部分110的两端处的圆顶形状的侧部分120。

69.步骤2:

70.接下来,第一环形层300形成为围绕柱形部分110的外周面的一部分(步骤s20)。

71.在第一环形层形成步骤(步骤s20)中,可以通过使用典型的缠绕装置将碳纤维复合材料(该碳纤维复合材料是通过用环氧树脂、热固性树脂等浸渍碳纤维而制成的)缠绕在柱形部分110的外表面(外周面)上来形成第一环形层300。

72.作为参考,在本公开的示例性实施方式中,第一环形层300可以被定义为用于抵抗施加到柱形部分110的应力的类型中主要在周向方向上施加的应力(例如,最大环向应力)(确保结构刚性)的层。

73.例如,可以通过相对于柱形部分110的轴线以89

°

至91

°

的缠绕角(第一缠绕角)θ1将碳纤维复合材料缠绕在柱形部分110的外表面上而形成第一环形层300。

74.例如,可以通过缠绕夹具(未示出)将碳纤维复合材料缠绕在柱形部分110的外表

面上。可以通过调整缠绕夹具相对于柱形部分110布置的角度(姿势)而改变碳纤维复合材料相对于柱形部分110的缠绕角。

75.具体地,在第一环形层形成步骤(步骤s20)中,第一环形层300可以形成为具有第一厚度,第一厚度可以抵抗施加到柱形部分110的最大环向应力。可以根据所需的条件和设计规格(例如,压力容器的结构和尺寸)对第一环形层300的第一厚度进行各种改变。

76.步骤3:

77.接下来,第二环形层400形成为围绕柱形部分110的外周面的其他部分(步骤s30)。

78.在第二环形层形成步骤s30中,可以通过使用典型的缠绕装置将碳纤维复合材料(该碳纤维复合材料是通过用环氧树脂、热固性树脂等浸渍碳纤维制成的)缠绕在柱形部分110的外表面(外周面)上来形成第二环形层400。

79.作为参考,在本公开的示例性实施方式中,第二环形层400可被定义为用于抵抗施加到柱形部分110的应力的类型中主要在周向方向上施加的应力(环向应力)(确保结构刚性)的层。

80.例如,可以通过相对于柱形部分110的轴线以85

°

至89

°

的缠绕角(第二缠绕角)θ2将碳纤维复合材料缠绕在柱形部分110的外表面上形成第二环形层400。

81.具体地,在第二环形层形成步骤s30中,第二环形层400可以被形成为具有小于第一环形层300的第一厚度的第二厚度。更具体地,第二环形层400的第二厚度可以被定义为第一厚度(第一环形层的厚度)的1/2或更小。

82.根据本公开的示例性实施方式,在第一环形层形成步骤(步骤s20)中,第一环形层300设置为围绕柱形部分110的中心区域,并且在第二环形层形成步骤(步骤s30)中,第二环形层400设置为围绕柱形部分110的两个边缘区域,且第一环形层300介于第二环形层之间。

83.具体地,第一环形层300的中心对应于柱形部分的中心c,第一环形层300的长度为柱形部分110的长度l的40%至60%,并且第二环形层400的长度为柱形部分110的长度l的20%至30%。

84.即,如果第一环形层300的长度小于柱形部分110的长度l的40%,则存在压力容器的破裂强度降低的问题。如果第一环形层300的长度大于柱形部分110的长度l的70%,则存在碳纤维复合材料的使用量增加并且压力容器的氢重量效率(wt%)劣化的问题。因此,第一环形层300的长度可以是柱形部分110的长度l的40%至60%,并且第二环形层400的长度可以是柱形部分110的长度l的20%至30%。

85.更具体地,第一环形层300的中心对应于柱形部分110的中心c,并且第一环形层300的长度l1由以下等式1限定。

86.[等式1]

[0087]

l1=l/2

[0088]

(在这种情况下,l是柱形部分110的长度。)

[0089]

另外,第二环形层400的长度l2由以下等式2定义。

[0090]

[等式2]

[0091]

l2=l/4

[0092]

(在这种情况下,l是柱形部分110的长度。)

[0093]

这从如下事实得出:施加到柱形部分110的中心区域(形成第一环形层的区段)的

环向应力最高,并且施加到柱形部分110的两个边缘区域(形成第二环形层的区段)的环向应力随着距侧部分120的距离减小而逐渐减小。

[0094]

施加到柱形部分110的应力(环向应力)在柱形部分110的整个区段上不均匀。

[0095]

即,参考图8,能够确定施加到柱形部分110的应力(环向应力)在柱形部分110的中心区域(距柱形部分的中心c的距离为0.00至0.50米的区域)中较高,并且随着距侧部分120的距离减小,施加到柱形部分110的应力(环向应力)在柱形部分110的边缘区域(距柱形部分的中心的距离为0.50至1.00米的区域)中逐渐减小。

[0096]

具体地,可以确定应力(最大环向应力)集中在柱形部分110的中心区域(距柱形部分的中心的距离为0.00至0.50米的区域)中,并且应力(环向应力)在柱形部分110的边缘区域(距柱形部分的中心的距离为0.50至1.00米的区域)中迅速减小。

[0097]

在如上所述的本公开的示例性实施方式中,在施加相对高的环向应力的区段(在柱形部分的环向应力集中的中心区域中)中形成的第一环形层300的厚度大,而在施加相对低的环向应力的区段中(在柱形部分的边缘区域中)形成的第二环形层400的厚度小。因此,可以确保抵抗施加到柱形部分110的环向应力的足够的结构刚性,并且可以减少用于形成第二环形层400的碳纤维复合材料的使用量,达到第二环形层400的厚度减小的程度。因此,可以获得减轻压力容器10的重量并降低制造成本的有利效果。

[0098]

作为参考,在本公开的示例性实施方式中,可以根据所需的条件和设计规格对形成第一环形层300和第二环形层400的顺序和方法进行各种改变,并且本公开不受形成第一环形层300和第二环形层400的顺序和方法的限制或局限。

[0099]

例如,第一环形层300和第二环形层400可以分别通过单独的缠绕过程形成。例如,可以首先形成第一环形层300,然后可以形成第二环形层400。可替换地,可以先形成第二环形层400,然后可以形成第一环形层300。

[0100]

作为另一实例,可以通过单个缠绕过程连续地形成第一环形层300和第二环形层400。例如,可以在第一缠绕过程期间在形成第一环形层300的一部分时连续地形成第二环形层400的一部分,并且可以在第二缠绕过程期间在形成第一环形层300的另一部分时连续地形成第二环形层400的另一部分。

[0101]

参考图2,根据本公开的示例性实施方式,第一环形层形成步骤s20可以包括形成围绕柱形部分110的外周面的内环形层310的内环形层形成步骤s22和形成围绕内环形层310的外表面的外环形层320的外环形层形成步骤s24。另外,第二环形层形成步骤s30可以包括围绕柱形部分110的外周面缠绕第一缠绕层410的第一缠绕层形成步骤s32和围绕柱形部分110的外周面缠绕第二缠绕层420以限定与第一缠绕层410相同的层的第二缠绕层形成步骤s34。

[0102]

具体地,可以首先形成内环形层310和第一缠绕层410,然后可以形成外环形层320和第二缠绕层420。

[0103]

更具体地,参考图3和图4,在第一缠绕过程(一次缠绕过程)中,内环形层310可以形成在柱形部分110的中心区域中,并且第一缠绕层410可以形成在柱形部分110的两个边缘区域中。

[0104]

在这种情况下,内环形层310可以构成第一环形层300的一部分,并且第一缠绕层410可以构成第二环形层400的一部分。

[0105]

接下来,参考图5和图6,在第二缠绕过程(二次缠绕过程)中,外环形层320可以形成为围绕内环形层310的外表面,并且第二缠绕层420可以形成为限定与第一缠绕层410相同的层。

[0106]

外环形层320与内环形层310一起可以形成第一环形层300,并且第二缠绕层420与第一缠绕层410一起可以形成第二环形层400。

[0107]

具体地,可以通过以第一缠绕角θ1缠绕碳纤维复合材料来形成构成第一环形层300的外环形层320和内环形层310,并且可通过以不同于第一缠绕角θ1的第二缠绕角θ2缠绕碳纤维复合材料来形成构成第二环形层400的第一缠绕层410和第二缠绕层420。

[0108]

例如,第二缠绕角θ2被定义为小于第一缠绕角θ1的角。例如,第一缠绕角θ1为89

°

至91

°

,并且第二缠绕角θ2大于85

°

且小于89

°

。

[0109]

如上所述,由于第二缠绕角θ2小于第一缠绕角θ1,因此在第一缠绕过程(一次缠绕过程)期间可以确保相邻的第一缠绕层410之间的预定空间(未缠绕碳纤维复合材料的区段),并且在第二缠绕过程(二次缠绕过程)期间第二缠绕层420缠绕在相邻的第一缠绕层410之间的空间中,使得第一缠绕层410和第二缠绕层420可以彼此紧密接触并且在限定同一层时在柱形部分110的纵向方向上交替地布置。

[0110]

在以上描述和示出的本公开的示例性实施方式中,已经描述了在内环形层形成步骤(步骤s22)中形成具有包括两个环形层(例如,内环形层和外环形层)的两层结构的第一环形层300的实例。然而,根据本公开的另一示例性实施方式,可以通过堆叠三个或更多个环形层来形成第一环形层。

[0111]

在上面描述和示出的本公开的示例性实施方式中,已经描述了第一缠绕层410和第二缠绕层420彼此紧密接触以限定同一层的实例。然而,根据本公开的另一示例性实施方式,第一缠绕层和第二缠绕层可以被布置为在柱形部分的纵向方向上彼此间隔开。

[0112]

例如,参考图9至图12,通过改变第二缠绕角,可以调节在相邻的第一缠绕层410之间形成的空间的尺寸(例如,空间的尺寸可以增大)。第一缠绕层410和第二缠绕层420可以彼此间隔开并且在限定同一层时在柱形部分110的纵向方向上交替地布置。

[0113]

步骤4:

[0114]

参考图1和图7,根据本公开的示例性实施方式,制造压力容器的方法可包括形成螺旋层500的螺旋层形成步骤s40,该螺旋层围绕第一环形层300的外表面、第二环形层400的外表面以及侧部分120的外表面。

[0115]

在螺旋层形成步骤s40中,可以通过使用典型的缠绕装置将碳纤维复合材料(该碳纤维复合材料是通过用环氧树脂、热固性树脂等浸渍碳纤维制成的)缠绕在第一环形层300的外表面上、第二环形层400的外表面上以及侧部分120的外表面上来形成螺旋层500。

[0116]

作为参考,在本公开的示例性实施方式中,螺旋层500可被限定为用于抵抗施加到柱形部分110的应力的类型中主要在纵向方向上施加的应力和扭转(确保结构刚性)的层。

[0117]

例如,可以通过相对于柱形部分110的轴线以45

°

至88

°

的缠绕角将碳纤维复合材料缠绕在柱形部分110的外表面上来形成螺旋层500,并且本公开不受用于形成螺旋层500的碳纤维复合材料的缠绕模式(例如,顺时针缠绕、逆时针缠绕、倾斜缠绕等)的限制或局限。

[0118]

在下文中,将描述通过根据本公开的示例性实施方式的制造压力容器的方法制造

的压力容器10。

[0119]

参考图7,根据本公开的示例性实施方式的压力容器10包括:内衬100,内衬包括柱形部分110和侧部分120,侧部分设置在柱形部分110的两端并且均具有圆顶形状;以及碳纤维层200,碳纤维层包括第一环形层300,第一环形层设置成围绕柱形部分110的外周面的一部分,以及第二环形层400,第二环形层设置为围绕柱形部分110的外周面的其他部分并且均具有与第一环形层300的厚度不同的厚度。

[0120]

内衬100包括具有中空柱形形状的柱形部分110和整体形成在柱形部分110的两端的圆顶形状的侧部分120。

[0121]

内衬100具有中空结构,中空结构中具有储存空间,并且高压压缩氢气可以储存在储存空间中。

[0122]

可以根据所需的条件和设计规格对内衬100的材料进行各种改变,并且本公开不受内衬100的材料的限制或局限。具体地,内衬100可以由非金属材料制成,诸如,具有优异的恢复力和优异的抗疲劳性的高密度塑料。

[0123]

第一环形层300设置为围绕柱形部分110的外周面的一部分。

[0124]

作为参考,在本公开的示例性实施方式中,第一环形层300可以被定义为用于抵抗施加到柱形部分110的应力的类型中主要在周向方向上施加的应力(例如,最大环向应力)(确保结构刚性)的层。

[0125]

可以通过使用典型的缠绕装置将碳纤维复合材料(该碳纤维复合材料是通过用环氧树脂、热固性树脂等浸渍碳纤维而制成的)缠绕在柱形部分110的外表面(外周面)上来形成第一环形层300。

[0126]

例如,可以通过相对于柱形部分110的轴线以89

°

至91

°

的缠绕角(第一缠绕角)将碳纤维复合材料缠绕在柱形部分110的外表面上来形成第一环形层300。

[0127]

具体地,第一环形层300可以形成为具有第一厚度,第一厚度可以抵抗施加到柱形部分110的最大环向应力。可以根据所需的条件和设计规格(例如,压力容器10的结构和尺寸)对第一环形层300的第一厚度进行各种改变。

[0128]

第二环形层400设置为围绕柱形部分110的外周面的其他部分。

[0129]

作为参考,在本公开的示例性实施方式中,第二环形层400可被定义为用于抵抗施加到柱形部分110的应力的类型中主要在周向方向上施加的应力(环向应力)(确保结构刚性)的层。

[0130]

可以通过使用典型的缠绕装置将碳纤维复合材料(该碳纤维复合材料是通过用环氧树脂、热固性树脂等浸渍碳纤维制成的)缠绕在柱形部分110的外表面(外周面)上来形成第二环形层400。

[0131]

例如,可以通过相对于柱形部分110的轴线以85

°

至89

°

的缠绕角(第二缠绕角)将碳纤维复合材料缠绕在柱形部分110的外表面上来形成第二环形层400。

[0132]

具体地,第二环形层400可以被形成为具有小于第一环形层300的第一厚度的第二厚度。更具体地,第二环形层400的第二厚度可以被定义为第一厚度(第一环形层的厚度)的1/2或更小。

[0133]

根据本公开的示例性实施方式,第一环形层300设置为围绕柱形部分110的中心区域,并且第二环形层400设置为围绕柱形部分110的两个边缘区域,且第一环形层300介于第

二环形层之间。

[0134]

具体地,第一环形层300的中心对应于柱形部分的中心c,第一环形层300的长度为柱形部分110的长度l的40%至60%,并且第二环形层400的长度为柱形部分110的长度l的20%至30%。

[0135]

更具体地,第一环形层300的中心对应于柱形部分110的中心c,并且第一环形层300的长度l1由以下等式1限定。

[0136]

[等式1]

[0137]

l1=l/2

[0138]

(在这种情况下,l是柱形部分110的长度。)

[0139]

另外,第二环形层400的长度l2由以下等式2定义。

[0140]

[等式2]

[0141]

l2=l/4

[0142]

(在这种情况下,l是柱形部分110的长度。)

[0143]

这从如下事实得出:施加到柱形部分110的中心区域(形成第一环形层的区段)的环向应力最高,并且施加到柱形部分110的两个边缘区域(形成第二环形层400的区段)的环向应力随着距侧部分120的距离减小而逐渐减小。

[0144]

施加到柱形部分110的应力(环向应力)在柱形部分110的整个区段上不均匀。

[0145]

即,参考图8,能够确定施加到柱形部分110的应力(环向应力)在柱形部分110的中心区域(距柱形部分的中心的距离为0.00至0.50米的区域)中较高,并且随着距侧部分120的距离减小,施加到柱形部分110的应力(环向应力)在柱形部分110的边缘区域(距柱形部分的中心的距离为0.50至1.00米的区域)中逐渐减小。

[0146]

具体地,可以确定应力(最大环向应力)集中在柱形部分110的中心区域(距柱形部分的中心的距离为0.00至0.50米的区域)中,并且应力(环向应力)在柱形部分110的边缘区域(距柱形部分的中心的距离为0.50至1.00的区域米)中迅速减小。

[0147]

在如上所述的本公开的示例性实施方式中,在施加相对高的环向应力的区段(在柱形部分的环向应力集中的中心区域中)中形成的第一环形层300的厚度大,而在施加相对低的环向应力的区段中(在柱形部分的边缘区域中)形成的第二环形层400的厚度小。因此,可以确保抵抗施加到柱形部分110的环向应力的足够的结构刚性,并且可以减少用于形成第二环形层400的碳纤维复合材料的使用量,达到第二环形层400的厚度减小的程度。因此,可以获得减轻压力容器10的重量并降低制造成本的有利效果。

[0148]

作为参考,在本公开的示例性实施方式中,可根据所需的条件和设计规格对形成第一环形层300和第二环形层400的顺序和方法进行各种改变,并且本公开不受形成第一环形层300和第二环形层400的顺序和方法的限制或局限。

[0149]

例如,第一环形层300可以包括设置为围绕柱形部分110的外周面的内环形层310和设置为围绕内环形层310的外表面的外环形层320。第二环形层400可以包括缠绕在柱形部分110的外周面上的第一缠绕层410和缠绕在柱形部分110的外周面上的第二缠绕层420,以便限定与第一缠绕层410相同的层。

[0150]

例如,内环形层310和第一缠绕层410可以首先形成在柱形部分110的外表面上。在这种情况下,内环形层310可以构成第一环形层300的一部分,并且第一缠绕层410可以构成

第二环形层400的一部分。

[0151]

其后,外环形层320可以形成在内环形层310的外表面上,并且第二缠绕层420可以形成在柱形部分110的外表面上(例如,在第一缠绕层410之间的空间中)。外环形层320与内环形层310一起可以形成第一环形层300,并且第二缠绕层420与第一缠绕层410一起可以形成第二环形层400。

[0152]

具体地,构成第一环形层300的外环形层320和内环形层310可以通过以第一缠绕角θ1缠绕碳纤维复合材料来形成,并且构成第二环形层400的第一缠绕层410和第二缠绕层420可以通过以不同于第一缠绕角的第二缠绕角θ2缠绕碳纤维复合材料来形成。

[0153]

例如,第二缠绕角θ2被定义为小于第一缠绕角θ1的角。例如,第一缠绕角θ1为89

°

至91

°

,并且第二缠绕角θ2大于85

°

且小于89

°

。

[0154]

如上所述,由于第二缠绕角θ2小于第一缠绕角θ1,可以在第一缠绕过程(一次缠绕过程)期间确保相邻的第一缠绕层410之间的预定空间(未缠绕碳纤维复合材料的区段),并且在第二缠绕过程(二次缠绕过程)期间第二缠绕层420缠绕在相邻的第一缠绕层410之间的空间中,使得第一缠绕层410和第二缠绕层420可以彼此紧密接触并且在限定同一层时在柱形部分110的纵向方向上交替地布置。

[0155]

在上面描述和示出的本公开的示例性实施方式中,已经描述了第一缠绕层410和第二缠绕层420彼此紧密接触以限定同一层的实例。然而,根据本公开的另一示例性实施方式,第一缠绕层和第二缠绕层可以被布置为在柱形部分的纵向方向上彼此间隔开。

[0156]

例如,参考图9至图12,通过改变第二缠绕角,可以调节在相邻的第一缠绕层410之间形成的空间的尺寸(例如,空间的尺寸可以增大)。第一缠绕层410和第二缠绕层420可以彼此间隔开并且在限定同一层时在柱形部分110的纵向方向上交替地布置。

[0157]

根据本发明的示例性实施方式,压力容器10可以包括螺旋层500,螺旋层500围绕第一环形层300的外表面、第二环形层400的外表面和侧部分120的外表面。

[0158]

作为参考,在本公开的示例性实施方式中,螺旋层500可被限定为用于抵抗施加到柱形部分110的应力的类型中主要在纵向方向上施加的应力和扭转(确保结构刚性)的层。

[0159]

可以通过使用典型的缠绕装置将碳纤维复合材料(该碳纤维复合材料是通过用环氧树脂、热固性树脂等浸渍碳纤维制成的)缠绕在第一环形层300的外表面上、第二环形层400的外表面上以及侧部分120的外表面上来形成螺旋层500。

[0160]

例如,可以通过相对于柱形部分110的轴线以45

°

至88

°

的缠绕角将碳纤维复合材料缠绕在柱形部分110的外表面上来形成螺旋层500。

[0161]

同时,可以通过随后的热处理过程来固化缠绕在内衬100的外表面上的碳纤维层200(第一环形层、第二环形层和螺旋层)。

[0162]

在以上描述和示出的本公开的示例性实施方式中,已经描述了压力容器包括单碳纤维层的实例,该单碳纤维层包括第一环形层、第二环形层和螺旋层。然而,根据本公开的另一示例性实施方式,压力容器可以包括多个碳纤维层。

[0163]

例如,参考图13,压力容器10包括内衬100和碳纤维层200,内衬包括柱形部分110和圆顶形状的侧部分120,侧部分设置在柱形部分110的两端处,并且碳纤维层包括:第一环形层300,设置为围绕柱形部分110的外周面的一部分;第二环形层400,设置为围绕柱形部分110的外周面的其他部分并且均具有不同于第一环形层300的厚度的厚度;以及螺旋层

500,设置为围绕第一环形层300的外表面,第二环形层400的外表面和侧部分120的外表面。此外,可以堆叠多个碳纤维层200(在内衬的径向方向上)。

[0164]

可以根据所需条件和设计规格对堆叠碳纤维层200的数量进行各种改变,并且本公开不受堆叠的碳纤维层200的数量的限制或局限。

[0165]

在下文中,将描述三个碳纤维层200堆叠在内衬100的外表面上的实例。根据本公开的另一示例性实施方式,两个碳纤维层可以堆叠在内衬的外表面上,或者四个或更多个碳纤维层可以堆叠在内衬的外表面上。

[0166]

作为参考,在上面描述和示出的本公开的示例性实施方式中,已经描述了通过两个缠绕过程形成第二环形层的实例。然而,根据本公开的另一示例性实施方式,可以通过单个缠绕过程来形成第二环形层。

[0167]

即,参考图14,根据本公开的示例性实施方式,在第一缠绕过程(一次缠绕过程)中,内环形层310(第一环形层的一部分)可以形成在柱形部分110的中心区域中,并且第二环形层400(例如,包括第一缠绕层和第二缠绕层二者的结构)可以形成在柱形部分110的两个边缘区域中。

[0168]

接下来,参考图15,在第二缠绕过程(二次缠绕过程)中,外环形层320(第一环形层的另一部分)可以形成在柱形部分110的中心区域中。

[0169]

其后,如图16所示,在第三缠绕过程(三次缠绕过程)中,螺旋层500可以形成在第一环形层300的外表面、第二环形层400的外表面和侧部分120的外表面上。

[0170]

以如上所述的这种方式,通过重复执行图14至图16所示的第一缠绕过程、第二缠绕过程和第三缠绕过程,多个碳纤维层200可以堆叠在内衬100的外表面上。

[0171]

另外,在上面描述和示出的示例性实施方式中,已经描述了形成内环形层和第二环形层然后形成外环形层的实例。然而,根据本公开的另一示例性实施方式,可以首先仅形成内环形层,然后可以形成外环形层和第二环形层。

[0172]

即,参考图17,根据本公开的示例性实施方式,在第一缠绕过程(一次缠绕过程)中内环形层310(第一环形层的一部分)可以首先形成在柱形部分110的中心区域中。

[0173]

接下来,参考图18,在第二缠绕过程(二次缠绕过程)中,外环形层320(第一环形层的另一部分)可以形成在柱形部分110的中心区域中,并且第二环形层400(例如,包括第一缠绕层和第二缠绕层二者的结构)可以形成在柱形部分110的两个边缘区域中。

[0174]

其后,如图19所示,在第三缠绕过程(三次缠绕过程)中,螺旋层500可以形成在第一环形层300’的外表面、第二环形层400的外表面和侧部分120的外表面上。

[0175]

在如上所述的这种方式中,如图20所示,包括第一环形层300’,第二环形层400和螺旋层500的多个碳纤维层200可以通过重复执行图17至图19中示出的第一缠绕过程、第二缠绕过程和第三缠绕过程而堆叠在内衬100的外表面上。

[0176]

根据如上所述的本公开的示例性实施方式,可以获得确保结构刚性并且改善稳定性和可靠性的有利效果。

[0177]

具体地,根据本公开的示例性实施方式,可以获得确保压力容器的结构刚性并且使碳纤维复合材料的使用量最小化的有利效果。

[0178]

另外,根据本公开的示例性实施方式,可以获得减小压力容器的重量并且降低制造成本的有利效果。

[0179]

另外,根据本公开的示例性实施方式,可以获得简化制造过程并且提高制造效率的有利效果。

[0180]

虽然上面已经描述了示例性实施方式,但是示例性实施方式仅是说明性的,而不旨在限制本公开。本领域技术人员可以理解,在不脱离本示例性实施方式的固有特征的情况下,可以对本示例性实施方式进行上面没有描述的各种修改和改变。例如,可以修改并且然后执行在示例性实施方式中具体描述的各个组成元件。此外,应当理解,与修改和替换相关的差异包括在由所附权利要求限定的本公开的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。