1.本实用涉汽车电子驻车领域,尤其涉及用于电子驻车系统的制动装置。

背景技术:

2.目前epb执行器与卡钳集成式电子驻车制动系统采用单活塞式铸铁卡钳、单mgu实现驻车功能,现有mgu采用皮带式结构 二级行星齿轮,电机采用纵向布置,螺杆螺套采用单头螺纹传动,传动机构复杂,效率低,响应时间长,重量重,驻车力小,噪音大,现有系统无法满足较大制动力需求的车型,无法满足新能源车低噪音舒适度较高要求;无法满足更具结构紧凑、轻量化结构;现有市场结构布置空间局限度很大,成本高,因此现有单活塞铸铁卡钳、单mgu卡钳的epb应用范围受到限制。

3.中国cn201610259849.x公开了一种具有双活塞卡钳的电子驻车制动系统,其公开了一种电子驻车制动系统,但是该系统较为复杂,传动效率低。

技术实现要素:

4.本实用新型针对现有技术的缺点,提供了用于电子驻车系统的制动装置。

5.为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

6.用于电子驻车系统的制动装置,包括钳体,钳体上端的内部设置有工作腔,工作腔内由外向内依次安装有活塞套、螺套以及啮合在螺套内部的螺杆,工作腔的顶板上设置有安装孔,螺杆的上端从安装孔内伸出;螺套可在螺杆的带动下沿活塞套的内壁滑动,活塞套的底部设置有抵触部,螺套可抵触在抵触部上带动活塞套沿工作腔内壁滑动,活塞套的下端设置有摩擦块,活塞套可推动摩擦块运动进行制动。

7.作为优选,螺杆为双头螺杆,螺杆分为上端的连接部、下端的螺杆部以及中间的圆盘部,连接部的上端从安装孔内伸出,连接部的上端端面设置有装配槽,装配槽为截面非圆形结构。

8.作为优选,还包括转动轴承,转动轴承安装在安装腔上端设置的轴承室内,连接部与转动轴承同轴装配,连接部上设置有限位卡环,限位卡环位于轴承的两侧。

9.作为优选,装配槽为花键槽。

10.作为优选,卡环卡设在连接部的上端。

11.作为优选,钳体的上端形成有凸台结构,凸台的外边沿设置有密封槽。

12.作为优选,钳体为铝合金钳体,钳体上端的两侧设置有连接耳,还包括mgu,mgu通过连接耳与钳体固定安装,mgu的输出端与螺杆的上端连接可带动螺杆同步转动。

13.通过以上技术方案,本实用新型具有以下技术效果:

14.本方案设计了用于电子驻车系统的制动装置,其驱动机构mgu不仅结构紧凑,布置方便,传动效率更高,噪音低,轻量化,还能大幅度降本。其次该卡钳结构具有传动灵敏,传动效率高等优点。

附图说明

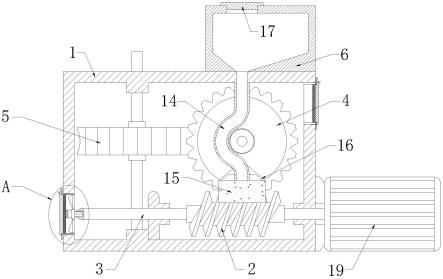

15.图1是整体结构示意图。

16.图2是钳体部分的结构示意图。

17.图3是钳体的内部结构示意图。

18.图4为mgu整体结构示意图。

19.图5为上壳体结构示意图。

20.图6为下壳体结构示意图。

21.图7是蜗轮与壳体、传动销装配内部示意图。

22.图8是电机、蜗轮蜗杆装配内部示意图。

23.图9是电机、蜗轮蜗杆装配立体结构示意图。

24.图10是传动销结构示意图。

25.附图中各数字标号所指代的部位名称如下:1—壳体、2—电机室、3—蜗杆室、4—蜗轮室、5—轴承室、6—连接室、7—啮合区、8—输出口、9—安装腔、10—底板、11—加强筋、12—驱动电机、13—蜗轮、14—蜗杆、15—轴承座、17—第一定位套、20—第二定位套、21—传动销、22—导套、23—限位孔、24—定位通道、25—限位齿、26—限位槽、27—花键部、28—圆周部、29—上壳体29、30—下壳体、31—钳体、32—工作腔、33—活塞套、34—螺套、35—螺杆、36—安装孔、37—抵触部、38—摩擦块、39—转动轴承、40—连接部、41—螺杆部、42—圆盘部、43—装配槽、44—卡环、45—凸台结构、46—密封槽。

具体实施方式

26.下面结合附图与实施例对本实用新型作进一步详细描述。

27.实施例1

28.用于电子驻车系统的制动装置,包括钳体31,钳体31上端的内部设置有工作腔32,工作腔32内由外向内依次安装有活塞套33、螺套34以及啮合在螺套34内部的螺杆35,工作腔32的顶板上设置有安装孔36,螺杆35的上端从安装孔36内伸出;螺套34可在螺杆35的带动下沿活塞套33的内壁滑动,活塞套33的底部设置有抵触部37,螺套34可抵触在抵触部37上带动活塞套33沿工作腔32内壁滑动,活塞套33的下端设置有摩擦块38,活塞套33可推动摩擦块38运动进行制动。

29.为了实现较高的传动效率,所选用的螺杆35为双头螺杆35,相比单头螺杆35螺套34传动效率更高,转动一圈轴向位移更大,驻车夹紧释放响应时间更快。螺杆35整体分为三个部分,即螺杆35分为上端的连接部40、下端的螺杆部41以及中间的圆盘部42,连接部40的上端从安装孔36内伸出,连接部40的上端端面设置有装配槽43,装配槽43为截面非圆形结构。螺杆部41设置有外螺纹与螺母套螺纹连接,螺杆35转动的同时带动螺母套直线运动。螺母套带动活塞套33移动从而实现对与活塞套33连接的制动块的控制,制动块进行制动或者撤除制动。

30.本实施例中还包括转动轴承39,转动轴承39安装在安装腔上端设置的轴承室内,连接部40与转动轴承39同轴装配,连接部40上设置有限位卡环44,限位卡环44位于轴承的两侧。

31.该装置工作过程如下:

32.mgu驱动螺杆35转动,由于螺套34和螺杆35啮合,螺套34的周向被限位,所以其将旋转运动转化为直线运动,所以螺套34向下滑动,随后带动活塞套33向下滑动,活塞套33带动摩擦块38进行制动。mgu电机反转则带动螺杆35反向转动,使摩擦块38脱离和制动块的接触,解除制动。

33.实施例2

34.本实施例与实施例1的区别之处在于还介绍了一种和卡钳匹配的mgu,包括壳体1,壳体1内设置有用于电机室2、蜗杆室3以及蜗轮室4,蜗杆室3与电机室2同轴线设置,蜗杆室3和电机室2连通,蜗杆室3的另一端设置有轴承室5,蜗杆室3和蜗轮室4连通,蜗杆室3和蜗轮室4连接处形成有啮合区7,电机室2和蜗杆室3呈水平方向设置;蜗轮室4的下端设置有用于蜗轮13输出的输出口8。整个mgu电机呈水平方向布置,不需要中间传动机构进行传动,所以传动效率较高,同时不需要采用中间传动件进行传动,所以结构更加简单,故障率更低。

35.本实施例中,壳体1在蜗轮室4底板10的下部设置有用于和卡钳装配的安装腔9。安装腔9用于安装卡钳,对卡钳实现限位。

36.本实施例中,安装腔9的顶板为蜗轮室4的底板10,安装腔9的顶面上设置有加强筋11结构。本实施例中的加强筋11结构为辐条状,辐条状的加强筋11具有支撑可靠,空间占用小等优点。所述的凸台通过安装密封圈插接在安装腔内。

37.本实施例中,由于电机室2为水平放置,所以电机室2的电机为水平放置。电机室2水平放置有驱动电机12,蜗杆室3和电机室2的连接处设置有连接室6用于支撑蜗杆14与驱动电机12输出端的连接室6;所以蜗杆14的两端分别通过轴承室5和连接室6进行支撑。蜗杆室3内安装有蜗杆14,蜗杆14与驱动电机12的输出端在连接室6处连接,蜗杆14的另一端与安装在轴承室5内的轴承座15连接。

38.本实施例中,蜗轮室4的中部设置有输出口8,蜗轮室4内安装有蜗轮13,蜗轮13的中部下侧设置有第一定位套17,第一定位套17插接在输出口8内,第一定位套17可在输出口8内转动,第一定位套17的中部设置有限位孔23,限位孔23贯穿蜗轮13的中部,还包括传动销21,传动销21的上部插接在限位孔23内,下端从输出口8内伸出在蜗轮室4的外部。

39.本实施例中华,输出口8的内侧和外侧均设置有导套22,导套22和壳体1一体成型,导套22的中部设置有与输出口8同轴的插孔,第一定位套17插接在导套22内,蜗轮13支撑在内侧导套22的上端面上。蜗轮13中部的上侧设置有第二定位套20,第二定位套20上端面与蜗轮13腔上端面之间的间隙为0mm~5mm。

40.本实施例中,第二定位套20、第一定位套17中部的孔连通形成定位通道24,定位通道24内设置有限位槽26,传动销21上设置有与限位槽26匹配的限位齿25,传动销21通过限位齿25和限位槽26的配合实现与蜗轮13的周向限位。

41.本实施例中,传动销21包括上端的限位齿25部、下端的花键部27以及连接在限位齿25部和花键部27之间的圆轴部;传动销21的中部与定位通道24的内壁过盈配合。其中本实施例中的花键部27分伸出在蜗轮室4外,具体的花键部27分伸入在安装腔9内用于和钳体31匹配。其中传动销的花键部插接在螺杆35的花键槽内。

42.为了实现安装,本实施例中壳体1包括上壳体29和下壳体30,电机室2、蜗杆室3、蜗轮室4和轴承室5均由上壳体29和下壳体30内部设置的槽体拼装组成。安装时只需要将电机、蜗轮13蜗杆14、轴承座15等部件安装在下壳体30内即可,然后盖合上盖,实现对各部件

的定位,完成装配。

43.安装腔9外侧设置有固定耳,固定耳通过螺栓与钳体31固定,从而实现mgu和钳体31的固定连接。固定耳与钳体31的连接耳通过螺栓固定。

44.工作时,只需要启动电机,电机即可带动蜗轮13蜗杆14转动,蜗轮13通过传动销21将传动传动至卡钳,卡钳进行工作。

45.本方案设计了用于电子驻车系统的制动装置,不仅结构紧凑,布置方便,传动效率更高,噪音低,轻量化,还能大幅度降本。

46.实施例3

47.本实施例与实施例1的区别之处在于:上壳体291蜗轮室4的顶部设置有用于定位蜗轮13的定位槽,第二定位套20安装在定位槽内且可在定位槽内转动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。