一种高精密内螺纹自动成型装置

【技术领域】

1.本实用新型涉及内螺纹成型装置的技术领域,特别是一种高精密内螺纹自动成型装置的技术领域。

背景技术:

2.内螺纹的加工是生产中最为复杂的一项任务,它对工艺过程的安全性具有较高的要求,这是因为大多数结构部件都要经过很长的生产步骤,而螺纹加工往往是处于整个生产链的末尾。

3.我司新开发m8盲孔类铆钉内螺纹超出自动车床加工能力,自动车床无法一次制作完成。现有台式齿轮螺纹成型机采用人工单个加工方式,效率较低,且螺纹深度无法准确稳定控制,无法满足客户对螺纹的要求。针对此种状况公司决定就此类产品开发高精密内螺纹成型设备,通过伺服电机提供动力,大扭矩输出,准确的控制螺纹深度,以确保螺纹品质达到客户的图纸要求,同时确保作业安全和质量稳定,提高生产效率,节约能耗。

技术实现要素:

4.本实用新型的目的就是解决现有技术中的问题,提出一种高精密内螺纹自动成型装置,能够使加工过程实现全自动化,节约人工成本,加工工艺调整实现全参数化、可视化,程序控制加工过程稳定高效,效率提升,降低加工成本,质量提升。

5.为实现上述目的,本实用新型提出了一种高精密内螺纹自动成型装置,包括伺服马达、攻牙动力头、送料气缸、送料杆、位移气缸、气动夹头,所述伺服马达左端设有攻牙动力头,伺服马达后侧设有送料气缸,送料气缸左端设有送料杆,送料气缸左侧设有位移气缸,位移气缸设在送料气缸后侧,位移气缸前端设有气动夹头,气动夹头内置退料装置,气动夹头与攻牙动力头、送料杆相适应。

6.作为优选,所述伺服马达、送料气缸、位移气缸、气动夹头均设在操作台上端面,伺服马达、送料气缸之间设有一个出料导向板,出料导向板的进料端与气动夹头相适应,出料导向板的出料端向下倾斜。

7.作为优选,所述操作台内部设有润滑油喷淋装置,润滑油喷淋装置上端设有出油管,出油管出油端从操作台上端面伸出,出油管出油端与攻牙动力头相适应,操作台上端面设有集油槽,集油槽设在伺服马达、送料气缸左侧,位移气缸、气动夹头均设在集油槽内,集油槽内设有向下设置的回流管,回流管与润滑油喷淋装置适应相连。

8.作为优选,所述位移气缸前端面设有第一限位板,第一限位板设在气动夹头后侧,气动夹头前侧设有第二限位板,第二限位板、第一限位板平行,第二限位板、第一限位板之间连有两条限位滑轨,两条限位滑轨平行对称,两条限位滑轨的设置方向与位移气缸的伸缩方向一致,两条限位滑轨均设在操作台上端面,气动夹头下端面设有限位滑块,限位滑块与两条限位滑轨相适应。

9.作为优选,所述气动夹头在两条限位滑轨上自由移动,气动夹头顶住第二限位板

时,气动夹头与攻牙动力头相适应;气动夹头压住第一限位板时,气动夹头与送料杆相适应。

10.作为优选,所述送料杆采用可拆卸式安装方式固定在送料气缸左端,送料杆左端设有限位管,限位管与送料杆同轴,限位管外径大于送料杆外径。

11.作为优选,所述伺服马达通过同步带带动主轴转动,主轴和导程蜗杆通过差速比:.安装连接齿轮进行动力传输,驱动主轴前进后退,伺服马达的主轴左端面设有同轴的定位孔,攻牙动力头采用插销固定的方式固定在定位孔内。

12.作为优选,所述攻牙动力头的主切削面与攻牙动力头安装轴线的角度与所加工螺纹的锥度相同。

13.作为优选,所述伺服马达、送料气缸、位移气缸、气动夹头、润滑油喷淋装置均通过plc控制,plc控制系统安装在操作台上的合适位置。

14.本实用新型的有益效果:本实用新型通过将加工过程实现全自动化,节约人工成本;效率提升,由原来的200pcs/h提升到360pcs/h,效率提升为原加工工艺的1.8倍;将伺服马达、送料气缸、位移气缸、气动夹头、润滑油喷淋装置均通过plc控制,人机界面实时显示加工参数,实现工艺参数数据化、可视化,程序控制加工过程稳定高效;采用送料气缸自动上料,气动夹头自动锁紧、退料,实现加工过程全自动化;由伺服马达提供动力输出,伺服马达通过同步带带动主轴转动,主轴和导程蜗杆通过差速比1:1.25安装连接齿轮进行动力传输,驱动主轴前进后退,实现速度、行程的精确控制螺纹深度可控制在 /-0.1mm;,伺服马达的主轴左端面设有同轴的定位孔,攻牙动力头采用插销固定的方式固定在定位孔内,可以方便地更换使用不同的攻牙动力头进行攻丝操作,满足不同的螺纹加工要求,提高成型机构的灵活性;攻牙动力头的主切削面与攻牙动力头安装轴线的角度和所加工螺纹的锥度相同,能够有效降低刀具在切削时的热量产生,提高刀具的耐用性,同时提高加工的光洁度,确保加工精度,攻牙动力头寿命由5000pcs/支提升到9000pcs/支,降低加工成本,质量提升,不良率由原来的10%降低到0.3%以下。

15.本实用新型的特征及优点将通过实施例结合附图进行详细说明。

【附图说明】

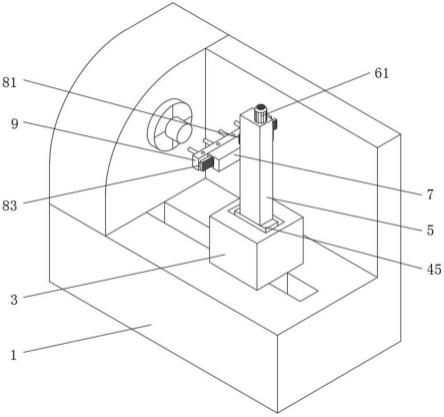

16.图1是本实用新型一种高精密内螺纹自动成型装置的俯视图;

17.图2是本实用新型一种高精密内螺纹自动成型装置的俯视示意图。

【具体实施方式】

18.参阅图1、图2,本实用新型一种高精密内螺纹自动成型装置,包括伺服马达2、攻牙动力头21、送料气缸3、送料杆31、位移气缸4、气动夹头41,所述伺服马达2左端设有攻牙动力头21,伺服马达2后侧设有送料气缸3,送料气缸3左端设有送料杆31,送料气缸3左侧设有位移气缸4,位移气缸4设在送料气缸3后侧,位移气缸4前端设有气动夹头41,气动夹头41内置退料装置,气动夹头41与攻牙动力头21、送料杆31相适应,所述伺服马达2、送料气缸3、位移气缸4、气动夹头41均设在操作台1上端面,伺服马达2、送料气缸3之间设有一个出料导向板,出料导向板的进料端与气动夹头41相适应,出料导向板的出料端向下倾斜,所述操作台1内部设有润滑油喷淋装置12,润滑油喷淋装置12上端设有出油管121,出油管121出油端从

操作台1上端面伸出,出油管121出油端与攻牙动力头21相适应,操作台1上端面设有集油槽11,集油槽11设在伺服马达2、送料气缸3左侧,位移气缸4、气动夹头41均设在集油槽11内,集油槽11内设有向下设置的回流管111,回流管111与润滑油喷淋装置12适应相连,所述位移气缸4前端面设有第一限位板421,第一限位板421设在气动夹头41后侧,气动夹头41前侧设有第二限位板422,第二限位板422、第一限位板421平行,第二限位板422、第一限位板421之间连有两条限位滑轨42,两条限位滑轨42平行对称,两条限位滑轨42的设置方向与位移气缸4的伸缩方向一致,两条限位滑轨42均设在操作台1上端面,气动夹头41下端面设有限位滑块411,限位滑块411与两条限位滑轨42相适应,所述气动夹头41在两条限位滑轨42上自由移动,气动夹头41顶住第二限位板422时,气动夹头41与攻牙动力头21相适应;气动夹头41压住第一限位板421时,气动夹头41与送料杆31相适应,所述送料杆31采用可拆卸式安装方式固定在送料气缸3左端,送料杆31左端设有限位管311,限位管311与送料杆31同轴,限位管311外径大于送料杆31外径,所述伺服马达2通过同步带带动主轴转动,主轴和导程蜗杆通过差速比1:1.25安装连接齿轮进行动力传输,驱动主轴前进后退,伺服马达2的主轴左端面设有同轴的定位孔,攻牙动力头21采用插销固定的方式固定在定位孔内,所述攻牙动力头21的主切削面与攻牙动力头21安装轴线的角度与所加工螺纹的锥度相同,所述伺服马达2、送料气缸3、位移气缸4、气动夹头41、润滑油喷淋装置12均通过plc控制,plc控制系统安装在操作台1上的合适位置。

19.本实用新型工作过程:

20.本实用新型一种高精密内螺纹自动成型装置在工作过程中,第一步;气动夹头41压住第一限位板421,气动夹头41与送料杆31相适应,第二步;将原料套在限位管311左侧的送料杆31上,送料杆31伸长将原料送入气动夹头41内,气动夹头41夹住原料,第三步;气动夹头41顶住第二限位板422,气动夹头41与攻牙动力头21相适应,攻牙动力头21旋转向左移动,攻牙动力头21在原料的内孔加工出内螺纹,然后攻牙动力头21旋转右移复位,第四步;气动夹头41夹持着成品向第一限位板421移动,气动夹头41在移动至与出料导向板相适应的位置时,气动夹头41松开对成品的夹持,气动夹头41内置的退料装置配合将成品撞向出料导向板,成品从出料导向板的出料端滑出并且被收集,气动夹头41压住第一限位板421后,气动夹头41与送料杆31相适应,送料杆31继续将原料送入气动夹头41内。

21.本实用新型,加工过程实现全自动化,节约人工成本;效率提升,由原来的200pcs/h提升到360pcs/h,效率提升为原加工工艺的1.8倍;将伺服马达2、送料气缸3、位移气缸4、气动夹头41、润滑油喷淋装置12均通过plc控制,人机界面实时显示加工参数,实现工艺参数数据化、可视化,程序控制加工过程稳定高效;采用送料气缸3自动上料,气动夹头41自动锁紧、退料,实现加工过程全自动化;由伺服马达2提供动力输出,伺服马达2通过同步带带动主轴转动,主轴和导程蜗杆通过差速比1:1.25安装连接齿轮进行动力传输,驱动主轴前进后退,实现速度、行程的精确控制螺纹深度可控制在 /-0.1mm;,伺服马达2的主轴左端面设有同轴的定位孔,攻牙动力头21采用插销固定的方式固定在定位孔内,可以方便地更换使用不同的攻牙动力头21进行攻丝操作,满足不同的螺纹加工要求,提高成型机构的灵活性;攻牙动力头21的主切削面与攻牙动力头21安装轴线的角度和所加工螺纹的锥度相同,能够有效降低刀具在切削时的热量产生,提高刀具的耐用性,同时提高加工的光洁度,确保加工精度,攻牙动力头21寿命由5000pcs/支提升到9000pcs/支,降低加工成本,质量提升,

不良率由原来的10%降低到0.3%以下。

22.上述实施例是对本实用新型的说明,不是对本实用新型的限定,任何对本实用新型简单变换后的方案均属于本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。